RV减速器振动特性的自相关分析

刘松涛,段应水,雷有巧,王鑫*

(1.宝鸡文理学院机械工程学院,陕西宝鸡 721016;2.陕西北方动力有限责任公司,陕西宝鸡 721300;3.陕西省机器人关键零部件先进制造与评估省市共建重点实验室,陕西宝鸡 721016)

0 引言

RV 减速器作为工业机器人的关键零部件,其振动特性是影响整机末端精度的重要因素,挖掘其振动特性的来源有助于提高工业机器人的整机性能,具有十分重要的价值和意义[1]。

国内对RV 减速器振动测试做了许多研究,谭晶[2]对RV-C 减速器的扭振动信号进行预处理和分析,辨识故障部件。汪久根[3]建立了RV-20E型RV 减速器的刚柔耦合动力学虚拟样机模型,利用灰色关联度分析了样机的准确性。肖兴东[4]对啮合状态下的紧密RV 减速器曲柄轴做了模态分析。杨蒙恩[5]和程小刚[6]对RV 减速器整机性能进行测试。而对振动机理、特征频率来源及其影响因素还需进一步研究。

目前,国内对RV 减速器的自相关分析研究较少。张光明[7]利用循环自相关函数对轮边减速器进行分析。李超[8]利用PeakVue技术,将其与自相关技术和圆周波形图相结合,对减速机轴承进行故障诊断。基于国内工业领域使用的机器人,本实验采用了使用较为广泛的RV-40E 减速器进行整机测试,进行自相关分析,通过分析机器人的运行工况,从不同转速的信号中提取共性的周期成分,找出较为明显的特征频率,并解析其随速度升高下的变化,为RV减速器的机理研究提供依据。

1 系统实施方案

1.1 测试系统与仪器

减速器测试系统由驱动电机,扭矩传感器,轴承座,前端角度传感器,被测减速器,后端角度传感器,后端轴承座组成,测试系统如图1所示。

图1 RV减速器测试系统Fig.1 RV reducer test system

测试仪器部分由振动信号分析仪,数据采集卡,单向加速度传感器等仪器组成,如图2所示。

图2 振动信号分析仪Fig.2 Vibration signal analyzer

1.2 测点布置与数据采集

利用机器人精密减速器综合测试系统对RV 减速器进行测试,在RV 减速器X,Y,Z三个方向上布置测点,如图3所示。

图3 测点布置Fig.3 Layout of measuring points

利用振动信号分析仪和数据采集卡进行数据采集,分别采集输入转速为500,1000,1815,0~1815 r/min 和1815~0 r/min 几个状态下的振动信号,并利用MATLAB对振动信号进行数据处理。

1.3 结构相关参数

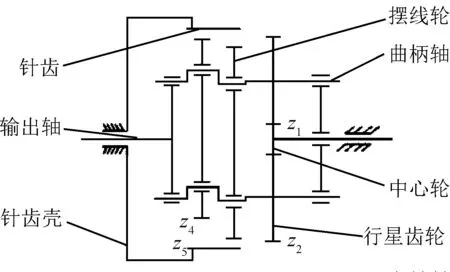

RV 减速器传动装置:第一级为渐开线圆柱齿轮行星减速机构;第二级为摆线针轮行星减速机构。图4为RV-40E减速器示意图。

图4 RV-40E减速器传动图Fig.4 RV-40E reducer transmission diagram

其中,RV-40E的中心轮齿数z1=12,行星轮齿数z2=36,摆线轮齿数z4=39,针齿轮齿数z5=40。RV 减速器不同转速下的特征频率计算结果见表1。其中,n0为输出转速;n1为输入转速。

表1 RV减速器特征频率Tab.1 Characteristic frequency of RV reducer

2 测试数据对比与分析

空载状态下对RV-40E 进行定速、升速和降速实验,测试输入转速为500,1000,1500,1815,0~1815 r/min 和1815~0 r/min 时的振动信号。若只对振动信号进行频谱分析,难以分析出数据中的规律,因此本文将采用频谱分析和自相关分析对实验数据进行研究分析。

自相关分析是一种数学上常用的分析方法,是将原信号通过延时之后所得到的信号与原信号相乘再进行积分运算。即可以过滤出除了噪声以外的影响成分来提取有价值的信号,用来表达原信号与延时信号的相似程度,对于探索不同信号之间所隐藏的规律有重要作用。

2.1 输入转速为500 r/min的振动特性

转速为500 r/min的图谱如图5所示。

经过频谱分析得到的频谱图如图5(a)所示。从图5(a)中可看到有一组较高幅值且等间距的频率成分为25,75,125,175,225,275 Hz,这些频率与特征频率无关联性,判断其为电信号。图5(a)中可找到中心齿轮回转频率f1为8.6 Hz,二级传动啮合频率f2c的频率值为110 Hz,与计算所得到的特征频率进行对照,见表2,在500 r/min下误差分别为3.2%和1.5。

表2 500 r/min特征频率对照表Tab.2 Comparison of characteristic frequency at 500 r/min

对振动信号进行自相关分析,如图5(b)所示,能看到较高的波峰大约每隔0.8 s(1.25 Hz)会出现一次,呈现周期性。同时,随着时间增长,每个周期内自相关系数变化并不明显,说明时间长短对不同周期内自相关系数影响不大。

图5 500 r/min图谱Fig.5 Spectrum and autocorrelation diagrams at 500 r/min

2.2 输入转速为1000 r/min的振动特性

转速为1000 r/min的图谱如图6所示。

图6 1000 r/min图谱Fig.6 Spectrum and autocorrelation diagrams at 1000 r/min

通过观察并分析频谱图6(a)可以看出,在转速为500 r/min 出现的等间距较高幅值频率成分,在转速为1000 r/min 也出现了,在图上标示的二级传动啮合频率f2c、行星齿轮啮合频率fgear和一级传动啮合频率f1c分别为226.8,194,200.2 Hz,与理论计算值的对照表,见表3,此时误差分别为0.06%,0.32%和0.4%。

表3 1000 r/min特征频率对照表Tab.3 Comparison of characteristic frequency at 1000 r/min

对比图5(a)和图6(a),发现随着转速升高,行星齿轮啮合频率fgear,一级传动啮合频率f1c和二级传动啮合频率f2c的特征频率幅值明显增大,其他特征频率幅值也在不同程度的增加。

如图6(b)所示,较高波峰的出现仍然是近似相隔0.8 s,其变化状况基本保持稳定,尽管有时会出现波峰升高或降低,但同时也可以说明,在此转速下自相关性较强,系统整体运行平稳,振动信号具有明显的周期性。

在自相关图谱中,虽然转速不同,但仍然是时隔0.8 s 就会出现波峰,即振动的周期不变,且图6(b)比图5(b)平稳,也就是说1000 r/min转速下的振动信号自相关性更强。

2.3 输入转速为1500 r/min的振动特性

转速为1500 r/min的图谱如图7所示。

图7 1500 r/min图谱Fig.7 Spectrum and autocorrelation diagrams at 1500 r/min

通过对频谱图7(a)进行分析,发现125 Hz和175 Hz 的幅值明显增大。中心齿轮回转频率f1,二级传动啮合频率f2c和一级传动啮合频率f1c已在图中标出,f1和f2c的理论计算值与实验值一样,且与电信号重合,出现共振现象,做对比分析,详见表4。二级传动啮合频率f2c的幅值随转速升高明显增大。

表4 1500 r/min特征频率对照表Tab.4 Comparison of characteristic frequency at 1500 r/min

如图7(b)所示,对频谱图再进行自相关分析,较高波峰仍旧时隔0.8 s 出现一次,其所对应的频率为1.25 Hz。

2.4 输入转速为1815 r/min的振动特性

转速为1815 r/min的图谱如图8所示。

由图8(a)可知,150 Hz 频率幅值明显升高。图中二级传动啮合频率f2c,行星齿轮自转频率f2,中心齿轮回转频率f1,行星齿轮啮合频率fgear与理论计算出的特征频率相吻合,见表5。能够在图中找到的三个特征频率的幅值均较低且不明显。

表5 1815 r/min特征频率对照表Tab.5 Comparison of characteristic frequency at 1815 r/min

图8 1815 r/min图谱Fig.8 Spectrum and autocorrelation diagrams at 1815 r/min

自相关分析如图8(b)所示,高波峰仍旧时隔0.8 s出现一次,其所对应的频率为1.25 Hz。

对比图7 和图8,可以得出:随着系统转速不断提高,行星齿轮啮合频率fgear、一级传动啮合频率f1c、二级传动啮合频率f2c均有较大程度的增大,而针齿壳特征频率f3、行星齿轮自转频率f2所对应的幅值增幅较小。自相关分析中时间规律不变。

2.5 输入转速为0~1815 r/min的振动特性

转速0~1815 r/min 的图谱如图9 所示。

图9 0~1815 r/min图谱Fig.9 Spectrum and autocorrelation diagrams at 0~1815 r/min

图9(a)中二级传动啮合特征频率f2c为325 Hz,行星啮合齿轮频率fgear为290.08 Hz,行星齿轮自转频率f2均为5.37 Hz,中心齿轮回转频率f1为25 Hz,幅值均无明显变化。

自相关分析图谱如图9(b)所示,与固定转速下的减速器自相关性相同的是其周期值,较高波峰每0.8 s 出现一次,与固定转速时不同的是:每隔0.4 s 会出现震动幅度较小的波峰,所对应的频率为2.5 Hz。

随转速升高,行星齿轮啮合频率、一级传动啮合频率、二级传动啮合频率都有所升高且对应的幅值大幅度升高,摆线轮自转频率、针齿壳特征频率、行星齿轮自转频率、针齿啮合频率对应的幅值同样有不同程度地升高,只不过幅值较小。在自相关分析中时间规律始终没有变化。

2.6 输入转速为1815~0 r/min的振动特性

转速由1815 r/min 降到0 r/min 的图谱如图10所示。自相关分析图谱如图10(b)可知,随着时间增长,自相关系数围绕0 上下浮动,变化不大,整体趋于稳定。

图10 1815~0 r/min图谱Fig.10 Spectrum and autocorrelation diagrams at 1815~0 r/min

2.7 升速过程中特征频率变化分析

不同转速下,RV 减速器特征频率变化如图11所示。可看出,摆线轮自转频率f0和针齿壳特征频率f3在每个转速下都未出现,幅值为0;中心齿轮回转频率f1、一级传动啮合频率f1c和二级传动啮合频率f2c在1500 r/min时幅值达到最高。

图11 特征频率折线图Fig.11 Characteristic frequency line chart

25,75,125,175,225,275 Hz 等间距较高幅值频率成分变化,如图12 所示。可以看出,75 Hz 的幅值在每个转速下都是最高的;25 Hz 和225 Hz 的幅值偏低,变化并不明显。

图12 等间距频率成分幅值变化图Fig.12 Amplitude variation of equal spacing frequency components

3 结论

以RV-40E 减速器为研究对象,对比分析不同转速下的情况,得出以下结论:

1)随转速升高,RV 减速器特征频率随之增大;中心齿轮回转频率f1,一级传动啮合频率f1c和二级传动啮合频率f2c在500~1500 r/min 转速下,幅值随转速升高而增大。

2)升速和降速过程中,自相关呈周期性递减的变化,自相关性较高。

3)在RV 减速器进入疲劳失效之前,对减速器整体工作精度影响较大的因素有:行星齿轮啮合频率、一级传动啮合频率和二级传动啮合频率。输入转速直接影响减速器的振动频率以及工作状态。