深部煤层全锚护壁锚杆的设计及技术研究

高 瑞 ,宁掌玄 ,陈 序

(1.山西大同大学 煤炭工程学院,山西 大同 037000;2.山西省煤炭地质 115勘察院,山西大同 037000)

随着我国浅部煤炭资源的逐步枯竭,井工煤矿开采深度正以平均8~12 m的速度逐年递增。深部巷道支护技术在近些年取得了可喜的发展,但有效的支护方式仍是采矿工程中的薄弱环节。采矿行业一直公认深埋巷道的支护是世界性难题[1-8]。随着开采深度的增加,围岩出现软岩、破碎岩层占比增加的趋势[9-10],常规锚杆在此种围岩支护过程中锚固力下降、支护强度减弱、锚杆孔壁塌孔、锚杆断裂,巷道支护效果难以保证,出现“支不住、易断裂”的现象[11-13],甚至因巷道变形失稳发生冒顶片帮等灾害事故,造成大量人员伤亡和巨额财产损失[14-17]。本文以深部煤层巷道的支护为研究对象,利用FLAC3D软件数值对比分析深部煤层软岩、硬岩开挖巷道截面切片的塑性区、巷道围岩位移、锚杆轴应力的差异,提出针对深部巷道支护的一种新型全胀式全锚护壁锚杆的结构设计。新型锚杆可以有效提高锚杆和围岩的耦合承载能力,减少围岩孔壁变形及塌孔现象的产生。该研究有助于完善深部软岩巷道支护的理论,为软岩巷道的支护提供了参考依据。

1 软岩、硬岩巷道开挖数值模拟

1.1 建立数值分析模型

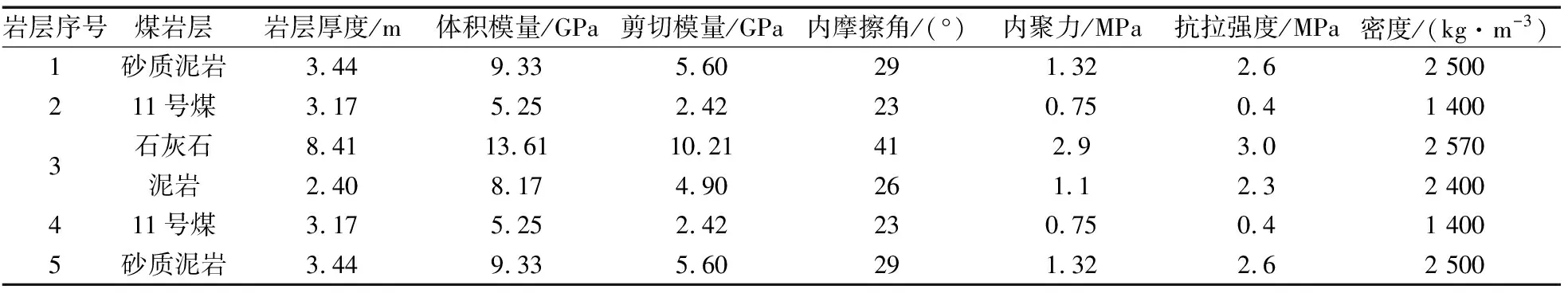

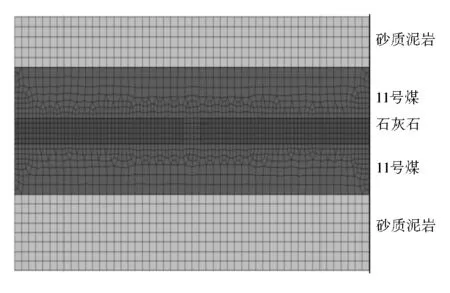

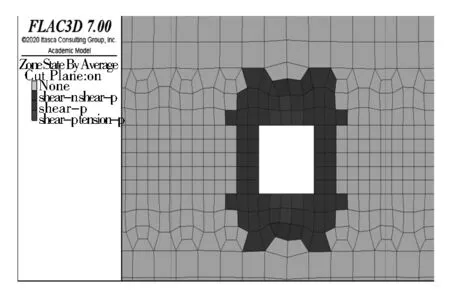

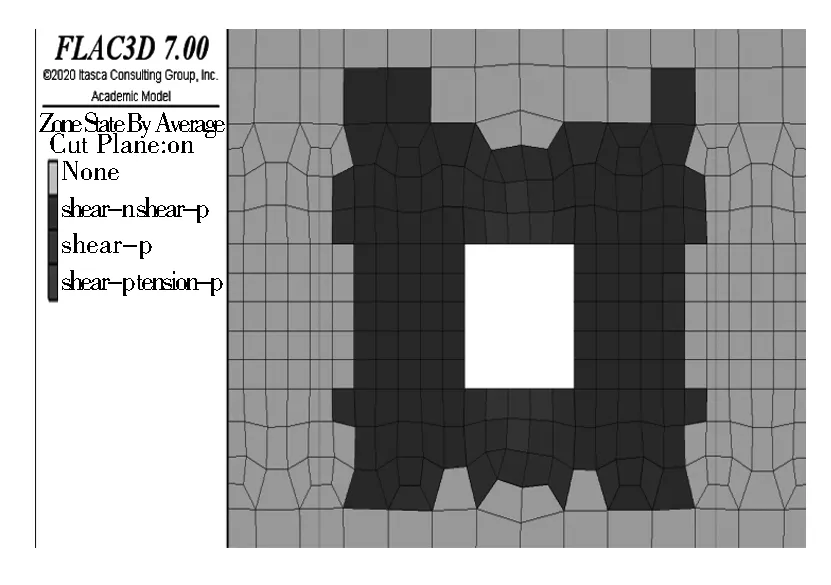

运用FLAC3D软件建立1个三维模型,本构关系为Mohr-Coulomb。模型埋深500 m,尺寸为100 m×50 m×50 m,共划分108 050个网格,模型中开挖5 m×5 m的巷道。开挖巷道过程中采用D22 mm×2 000 mm的锚杆及时支护,支护方案为:巷道顶板5根锚杆,两帮各用同型号的3根锚杆支护,间排距1 250 mm×1 000 mm。模型地质条件自上而下划分为5组岩层,各岩层的力学参数如表1所示。模型分别模拟深部石灰岩(硬岩)、砂质泥岩(软岩)在开挖巷道的过程中,在支护方式不变的前提下,巷道截面切片的塑性区、巷道围岩位移、锚杆轴应力的差异,如图1~图8所示。

表1 模型力学参数

图1 模型网格

图2 巷道锚杆支护方案

图3 硬岩巷道塑性区变化

图4 软岩巷道塑性区变化

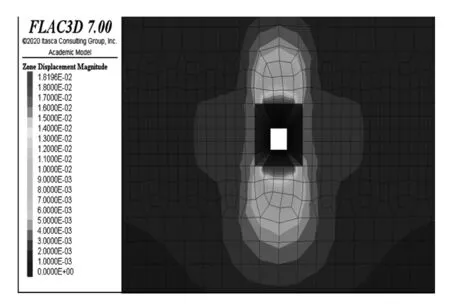

图5 硬岩巷道最大位移

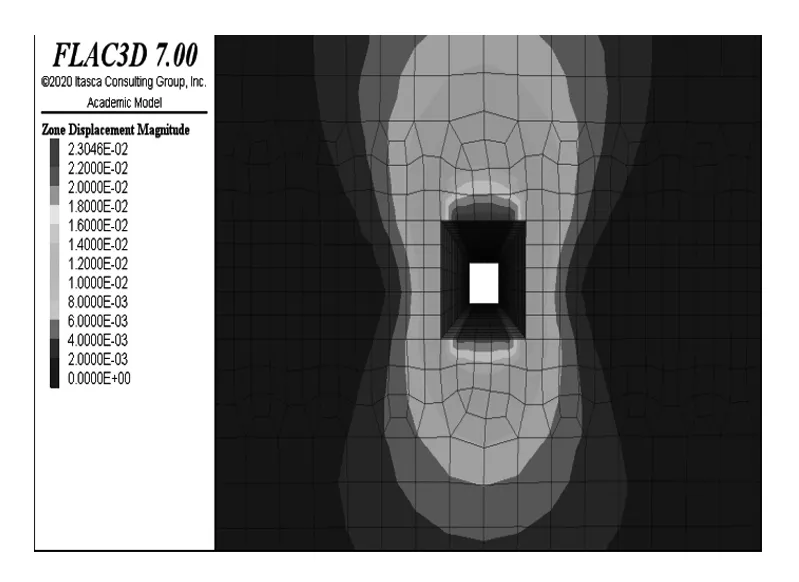

图6 软岩巷道最大位移

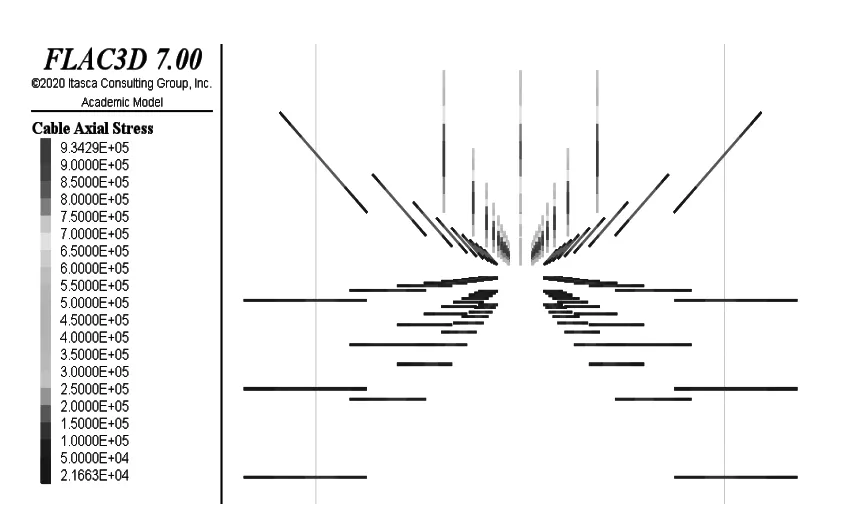

图7 硬岩巷道内锚杆的轴应力

图8 软岩巷道内锚杆的轴应力

1.2 结果分析

由图可知:在石灰岩(硬岩)、砂质泥岩(软岩)中巷道围岩塑性区沿巷道垂直中心线呈近似对称分布,且巷道围岩沿径向分别存在塑性区和松动圈。砂质泥岩(软岩)巷道周围绿色部分代表现在和过去发生的剪切破坏,远远大于石灰岩(硬岩)。在石灰岩(硬岩)和砂质泥岩(软岩)中巷道的最大位移均分布在巷道的顶板和底板,在石灰岩中巷道顶、底板的最大位移为1.81×10-2m,在砂质泥岩巷道顶、底板的最大位移为2.30×10-2m。砂质泥岩巷道最大位移超出硬岩石灰岩0.49×10-2m。在石灰岩(硬岩)、砂质泥岩(软岩)中锚杆的最大轴应力均出现在顶板锚杆中。在石灰岩(硬岩)中锚杆的最大轴应力为9.34×105Pa,在砂质泥岩(软岩)中锚杆的最大轴应力为9.98×105Pa,软岩中锚杆的轴应力为硬岩锚杆轴应力的1.06倍,且砂质泥岩(软岩)巷道两帮锚杆的轴应力远远大于石灰岩(硬岩)。由数值模拟结果可知,常规锚杆在深部软岩巷道中存在“支不住、易断裂”的问题。

2 新型全锚护壁锚杆的设计及功能

2.1 锚杆结构设计

新型锚杆由锥形体A/B和护壁装置三部分组成,见图9。在使用过程中利用钻孔设备扩孔后,将锚杆和护壁装置整套嵌入钻孔内,当对锚杆螺母施加扭矩时,锥形体A、B在扭矩的作用下会逐步进入护壁装置内,由于锥形体A、B的直径大于护壁装置的直径,且护壁装置外表面特殊的开口设置,使其同步全长胀裂并与围岩紧密结合。护壁装置特殊切口如图10所示。

图9 新型全胀式全锚护壁锚杆的结构示意

图10 护壁装置表面切口示意

2.2 新型全胀式护壁锚杆的护壁原理及作用

护壁装置切口呈反向90°不完全贯通开切,由于护壁装置的特殊切口设置使得锚杆在安装过程中实现同步全长胀裂,胀裂后的护壁装置对杆体周围软岩产生挤压、支撑作用,减少了锚杆围岩的变形量。新型锚杆利用护壁装置与围岩产生的摩擦力可以提高锚杆的单锚拉力。常规锚杆利用锚固端与围岩的摩擦力和粘结力来传递载荷[18-19]。软岩由于围岩自身的黏结力不足,导致锚杆杆体易受围岩的集中应力发生断裂。新型锚杆在护壁装置全长胀裂时可以有效减少锚杆杆体的集中应力[20-22]。在安装过程中将锚杆和护壁装置整套嵌入钻孔内并对钻孔进行清洁和注浆工艺处理,采用类型为K的树脂锚固剂,该锚固剂凝固时间为41~90 s。新型全胀式全锚护壁锚杆锚固稳定时间约为0.5 h。

3 锚杆现场实验

现场利用型号CL-30的拉拔仪进行锚杆拉拔试验见图11。该设备的最大量程为2 000 kN,可对设备实现循环加载,实验过程分别采用加载速率为0.2 kN/s、0.5 kN/s、0.8 kN/s三种方式进行加载,不同加载速率位移曲线见图12。

图11 拉拔仪控制面板

由图12可知,初期加载速率越高,锚杆蠕变越大,锚杆伸长率随时间的增大而增大,在前50 s内锚杆蠕变不明显,50~100 s内蠕变明显增大。加载速率越高,锚杆越易产生塑性破坏。新型锚杆较普通锚杆在支护效果上能够减少围岩孔壁的变形量,避免发生塌孔。同时新型锚杆利用护壁装置全长胀裂特点增加了锚杆与围岩的摩擦力,使其单锚拉力也优于普通锚杆。

图12 不同加载速率位移曲线图

4 结 语

1) 在深部巷道中,新型锚杆可以有效避免杆体应力集中的现象,减少围岩孔壁的变形量和塌孔现象。

2) 新型锚杆锥形体A/B和护壁装置可根据施工过程中的工艺和不同长度的锚杆进行差异化定制。

3) 新型锚杆利用护壁装置的全长胀裂特点增加了护壁装置和围岩的摩擦力,提高了常规锚杆在深部软岩巷道中的单锚拉力。

4) 新型锚杆加装护壁装置,增加了施工中锚杆的间距,可以有效避免群锚效应。