基于Fluent 的插装阀阀芯卡紧力分析

柳 渊

(山西昆明烟草有限责任公司, 山西 太原 030000)

引言

液压系统由于其输出功率大、力矩惯性大、结构紧凑、无极调速、灵活布置的特点被应用于各行各业中,其中就包括烟草行业[1-2]。在液压系统中插装阀因其阀芯质量小、行程短、动作迅速、响应灵敏、结构紧凑、工作可靠、寿命长等特点被广泛应用,主要实现液路的通断,与普通液压控制阀组合使用时,实现对系统油液方向、压力、流量的控制[3]。由于其工作环境及加工的影响,阀芯运动时受到卡紧力的作用,导致阀芯动作频率降低,而通过合理的设计可达到减轻卡紧的效果。

液压阀芯的卡紧是影响阀动态响应的主要问题之一。目前,已有较多的科研工作者结合实际工作情况进行了研究。刘新强等[4]人分析了滑阀工作过程中由温度变化引起结构热变形而使阀芯卡死的现象。除此之外,侧向不平衡力也是造成液压卡紧的重要因素之一。在实际应用中多采用开均压槽的方式减小侧向力。在研究卡紧力的文献中,主要采用仿真的方法关注径向不平衡力的变化。牛晓阳等[5]研究了不同形状、数量均压槽的效果。张俊俊等[6]利用仿真软件研究了液压滑阀阀芯均压槽的位置和结构尺寸对卡紧力的影响。

本文以阀芯与阀套间隙流体为研究对象,基于雷诺方程、伯努利方程建立了新型阀芯结构间隙流场中所受卡紧力的理论公式,利用计算机仿真对典型插装阀阀芯与导流槽式插装阀阀芯流场特性进行分析,对比分析了两者的卡紧力特性,为插装阀的结构优化提供一定的理论基础和科学依据。

1 理论模型

1.1 几何模型

如图1 所示,在均压槽中间部分开设导流槽将均压槽部分相连通并且在台肩部分开设导流槽,使流体沿周向均匀分布。导流槽将均压槽连接,由于阀套和阀芯的中心不可能完全重合,同时由于加工条件限制,必然存在一定的几何形状误差,阀芯工作时液压油会从入口进入间隙形成偏心锥形间隙流动。本文主要对阀芯与阀套形成间隙流场部分进行研究,对模型进行简化。

1.2 数学模型

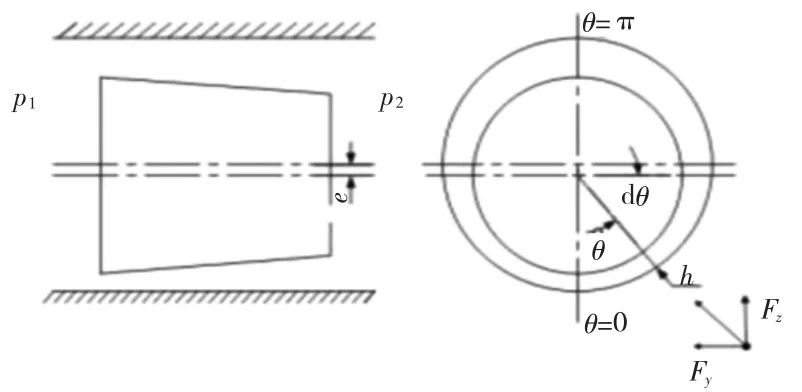

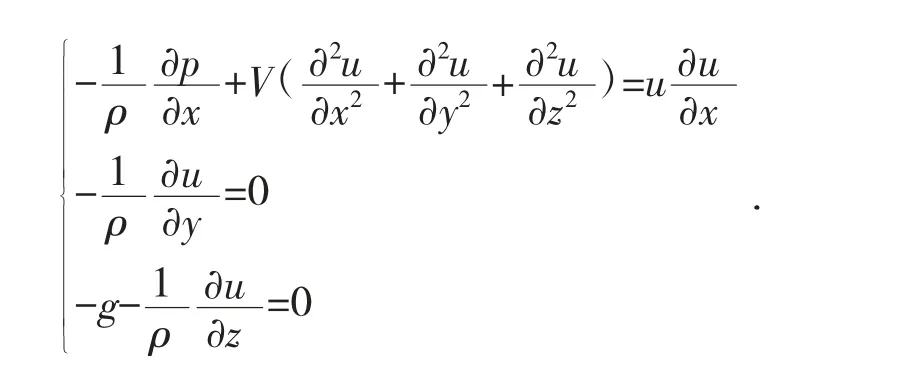

如图2 所示,间隙流场两端存在压差,并且阀芯与阀套具有相对运动,形成Couette 流动[7]。考虑到结构的设计会影响压力分布,将分三段对间隙流场进行分析。假设介质为不可压缩流体,忽略流体惯性的影响,对N-S 方程[8]描述如下:

图2 有锥度的偏心环缝简图

式中:U 为阀芯运动速度;ρ 为液压油密度;g 为重力加速度;p 为压力。

由于阀芯间隙沿周边(z 方向)是恒定的,因此进一步将流场还原成仅有x 方向的变量,可得倾斜壁面缝隙内流场的速度u 分布为:

式中:μ 为动力黏度。

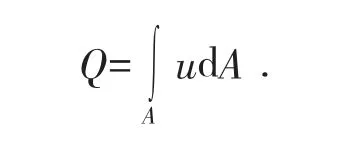

则阀芯间隙流量Q 为:

式中:A 为缝隙截面面积。

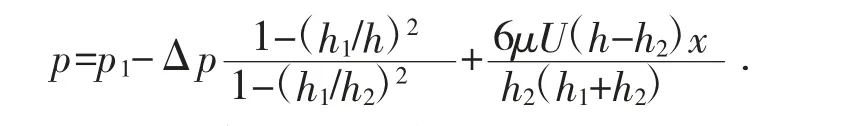

压力分布为:

其中:h 为阀芯阀套间的间隙,h1为x=0 时的间隙,h2为x=l 时的间隙,p1为进口压力。

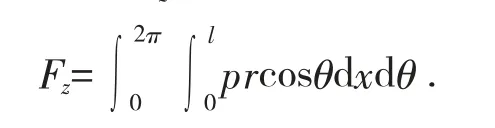

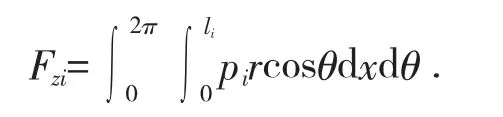

所受液压径向力Fz为:

式中:r 为阀芯半径,θ 为圆周角。

由于阀芯的特殊结构,随着轴向距离的不同压力的分布规律并不相同,因此采用分三段方法进行计算,l=∑li,Δp=∑Δpi,可得

径向力F 为

式中:负号表示卡紧力方向向下;d 为阀芯直径;e 为偏心距;δm为平均间隙;Δδ 为任意位置的平均间隙。

由上式可知,第一项为两端压差引起的卡紧力,第二项为阀芯速度产生的附加力,其方向与卡紧力方向相反。由于导流槽结构的影响,第二段的压降明显降低使第一项极大降低,且经过数值分析计算可知∑Δpili≤Δpl,所以卡紧力明显降低。第二项中阀芯的速度越大产生的力越大,径向力越小,卡紧力随之降低。综上所述,阀芯的径向不平衡力明显降低,有效防止了液压卡紧的发生。

2 CFD 模型

以下选取40 mm 通径插装阀芯为例,关于典型插装阀芯和导流槽式插装阀芯进行建模仿真分析,两种模型间隙距离均为0.04mm,偏心量均为0.01mm。

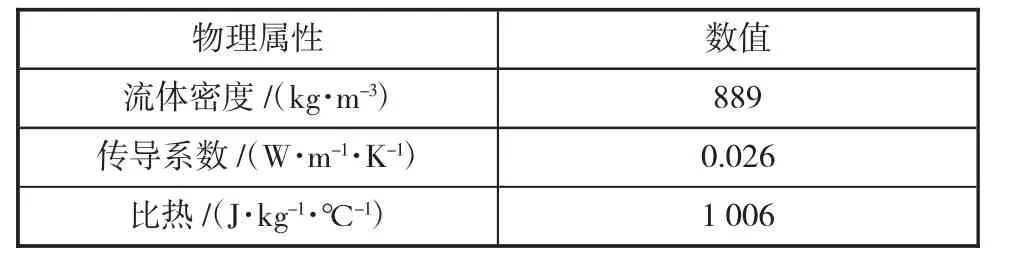

2.1 边界条件

假设流体为不可压缩牛顿流体,不计各壁面与外界环境以及流动介质之间的热量交换,且忽略流体重力影响。在Fluent 中进行流场分析,设置单相层流模型,入口的边界条件为入口压力等于27 MPa,出口的边界条件为出口压力等于10 MPa,阀套为静边界—无滑移边界,阀芯沿轴向运动速度为u,在出口设置体积流量监视器。计算域工作介质参数见表1。

表1 流体介质参数

2.2 网格划分

根据间隙流场的几何对称性,为降低计算量,取1/2 模型进行网格划分并分析。在ICEM 中进行网格划分,如图3 所示。为使计算结果更加精确,在油膜厚度方向上至少划分5 层网格。

图3 间隙流动计算区域和局部网格分布

3 结果与分析

对阀芯改进前后间隙流场的速度和压力分布进行对比分析,可发现有导流槽阀芯结构在消除液压卡紧方面有独特优势,合理的设计可降低液压卡紧力。

如图4 所示为典型结构间隙流场静压分布云图,压力随着轴向位置逐渐降低,在均压槽位置压力不发生变化,阀芯与阀套所接触的每一段部分两端形成压降。入口处为高压端,第一段接触部分压差大,压力等值曲线较密。由于上表面压力下降比下表面略慢,压力梯度较小,因此在同一位置上表面所承受的压力较大。

图4 典型结构间隙流体静压分布云图

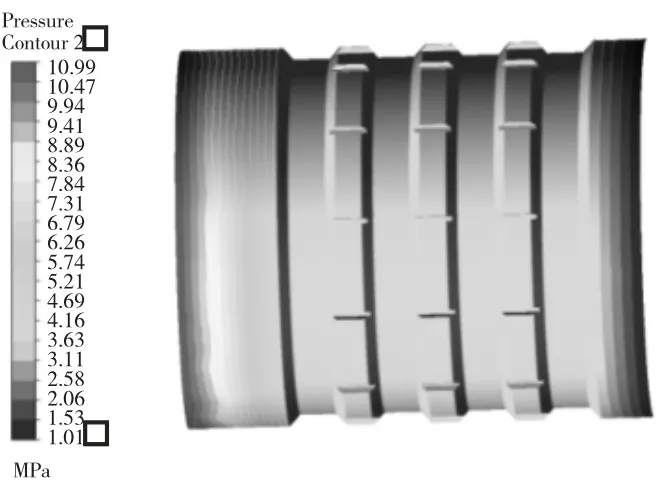

如图5 所示,油液压力在间隙内呈减小的趋势,(入口处为高压油)因此在第一段急剧下降,压力梯度较大,第二段压力基本保持不变,这是由于平衡槽的存在使得上下表面压力相等。导流槽又将平衡槽相连接使得油液在第二段保持很好的流动状态,在第三段上又产生了明显的压降,压力等值线与第一段相比相对稀疏,梯度较小。

图5 导流槽式间隙流体静压分布云图

如图6 所示的两类阀芯间隙流场的静压分布曲线图。与云图一致,对于典型插装阀芯来说,由于平衡槽的存在,图中压力分布曲线被分成了五段,均压槽 部 分12~18.8 mm、22~28.8 mm、32~38.8 mm 和42~48.8 mm 处压力保持不变,其余部分段产生压降。而对于导流槽式插装阀芯对称面压力曲线,沿轴向方向0~12 mm 内,上下表面压力均呈曲线分布下降趋势。在12~48.8 mm 内,压力保持不变且基本重合,48.8~56 mm 内,压力呈曲线分布。由于偏心的存在,使得两类阀芯形成的间隙流场不均,上下表面的压力大小不等,上表面高于下表面,上下表面曲线所围成的面积代表卡紧力的大小,方向与偏心方向相一致。

图6 间隙流体静压分布曲线

通过report 得到径向力和流量数据,如图7 所示,随着阀芯速度的增大,导流槽式相对典型槽式阀芯径向不平衡力减小幅度增大,可达到12%,径向力降低效果显著。同时,导流槽的设置使泄漏量在一定程度上有所增加,但其增加趋势明显降低。由报告结果可知,虽泄漏量略有增加,但数值较小,保持在1 mL/min 左右,有导流槽结构泄漏量仍属于允许范围内。阀芯速度越快,径向不平衡力减弱效果越明显,降低效果反作用于阀芯,使得其响应速度更快。当发生卡紧时,阀芯与阀套接触摩擦,形成较大卡紧力。而导流槽式插装阀芯在阀芯高速运动时,降低其径向不平衡力,可减小偏心率,避免阀芯阀套直接接触,减小摩擦系数,进而降低摩擦阻力,提高响应频率。

图7 阀芯径向不平衡力和泄露量变化率曲线

4 结论

1)考虑到传统插装阀芯易出现卡紧的问题,本文提出了一种具有导流槽结构的新型插装阀芯,导流槽式阀芯相对于螺旋槽式阀芯易于成型加工。

2)基于纳维斯托克方程的理论分析,通过分段计算建立了新型结构的径向力分布数学模型。

3)在Fluent 中对有无导流槽间隙流场进行仿真对比分析,可知导流槽有利于减小阀芯表面受到的径向不平衡力,避免阀芯发生卡紧现象,同时可有效增强插装阀动态特性,提高插装阀的响应频率,进而提高整个烟机设备液压系统的使用性能。