某型装备用硅橡胶密封圈热氧老化 试验与寿命评估

蒲亚博,王艳艳,刘伟,赵方超,周彩元

(1.西南技术工程研究所,重庆 400039; 2.中国兵器装备集团弹药贮存环境效应重点实验室,重庆 400039)

密封是保障武器装备性能可靠性的一个重要手段,橡胶密封件虽价值不高,但由于使用方便,大量应用在各种弹药、直升机、装甲车辆等武器装备中。在装备的贮存过程中,橡胶受到温度、湿度、光照、氧、高能辐射、化学介质等环境因素的影响,极易发生性能退化或失效,主要表现为橡胶密封件硬化、脆化、粉化等现象,其实质是在热、氧、光等老化因子作用下,橡胶内部逐步发生降解或交联的化学反应。在随装备贮存时,橡胶密封件一直处于工作状态,因此它的寿命往往制约了武器装备产品的贮存寿命。由此,针对橡胶密封件开展加速贮存试验研究,预测其贮存寿命是很有必要的。

在橡胶密封圈寿命评估中,最可靠的方法是开展自然贮存试验获得寿命数据。解红雨等对随弹贮存8 a的硅橡胶密封圈、密封垫等密封材料进行了外观检查、恒定压缩永久变形测试、硬度、拉伸强度、扯断伸长率和抗撕强度等物理性能测试。结果表明,硅橡胶密封材料在随弹贮存8 a后,其外观、性能未发生明显的自然老化现象,回弹能力、力学性能等均满足技术要求,并有一定余量,为导弹贮存寿命预估8 a提供了重要支撑。受限于试验周期长、可重复性差、环境条件无法控制、成本高等因素,在对硅橡胶开展寿命评估时,常利用自然环境加速试验方法或实验室加速老化试验方法,其本质是利用时温等效原则,根据加速试验获得的数据,利用阿累尼乌斯模型来评估产品贮存寿命。随着橡胶材料制备工艺优化、材料性能改善等因素,适时地设计有针对性的橡胶密封圈加速试验,以提高贮存寿命评估精度是十分必要的。肖敏等针对6141硅橡胶,在高原、沙漠、湿热3个自然环境条件下,采用玻璃框、黑箱、强制通风玻璃框、单轴跟踪太阳4种自然环境加速试验装置,开展了4种自然环境加速试验方法与户外暴露自然环境试验方法的对比试验。孙书等对航天器用GD414硅橡胶材料的湿热老化性能进行了研究,建立了航天器用GD414 硅橡胶材料贮存寿命的湿热老化模型,并利用该模型预测了GD414 硅橡胶在20 ℃、相对湿度为60%条件下的贮存寿命为17.1 a。王志强等采用热氧加速老化方法,研究了有机硅橡胶在150、175、200 3℃ 个不同温度下、不同老化时间的动态热力学性质,利用Arrhenius速率常数外推模型二步法对该材料进行了使用寿命的评估,得到有机硅橡胶在常温(23 ℃)的使用寿命约为12 a。刘巧斌以车用天然橡胶为研究对象,引入加速试验方法,采用宏微观结合的技术手段,结合智能算法,为车用橡胶件的性能评估、设计优化和定寿延寿等工作奠定了基础。

本研究结合已有工作基础,采用热氧加速老化试验探讨了某型装备用硅橡胶的热氧老化行为。试验过程模拟橡胶密封圈径向承压状态,通过强化温度试验条件,加速老化进程,大幅度缩小老化周期,以永久压缩变形率为参数,分析退化规律,并利用Arrhenius公式对其寿命进行预估,为硅橡胶的应用提供参考数据和理论依据。

1 试验

1.1 方案

试验对象为某型装备用〇型密封圈,材料是硫化硅橡胶。该密封圈的线径为2.65 mm,内径为128 mm。根据装备实际贮存环境剖面,选择对性能影响最大的温度应力作为加速应力。根据硅橡胶密封圈热重分析曲线(如图1所示),选择设置4个温度应力水平,确定最高试验温度为120 ℃,其余3个试验温度点依次递减10 ℃,分别为110、100、90 ℃。每个温度应力水平下投入3个样品,样本总量为12。

图1 硅橡胶密封圈热重分析曲线 Fig.1 Thermogravimetric analysis curve of silicone rubber seal ring

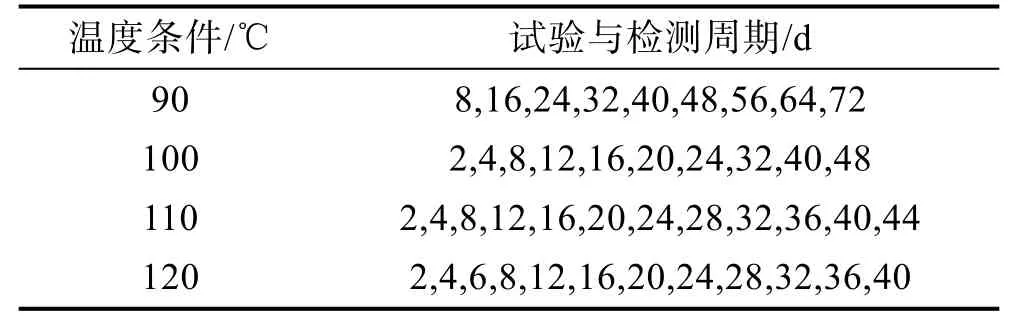

硫化硅橡胶在热氧老化中主要表现为变软和弹性变小时,将性能参数定位永久压缩变形率。各应力水平下试验时间和检测周期安排见表1。

表1 硅橡胶(径压)密封圈检测周期 Tab.1 Inspection cycle of silicone rubber (radial pressure) seal ring

实际使用中,此〇型密封圈承受径向压力,其放置凹槽平均深度为2.2 mm。为了模拟实际安装状态,设计了如图2所示的模拟夹具,径向压缩后的高度(夹具限制器高度)为2.2 mm。

图2 模拟夹具 Fig.2 Simulation fixture

1.2 试验步骤

试验中所需设备有:DGF3002B型热空气老化试验箱,温度波动度≤1 ℃;TY-2002型橡胶测厚计,精度为0.01 mm。

首先校正老化烘箱、温度计、橡胶测厚计,并清洗工装;然后从同一批〇型密封圈产品中选出12个样品,分成4组,将样品安装在模拟夹具内。为获得样品的初始性能数据,将样品装在夹具内室温条件下预压1 d后取出,自由恢复2 h后,随机在密封圈取均匀分布的5个点,用测厚仪测量其厚度。

给4个老化试验箱设定试验温度,将所有样品装在夹具后分别放入不同试验箱。待到检测时间后,取出夹具,等到夹具冷却至室温后取下样品,按照上述方法进行检测,并记录每件样品老化后的厚度。试验过程中,检测环境温度为(23±2) ℃,相对湿度为50%±5%。

2 退化规律分析

2.1 试验数据处理

试验结束后,得到〇型密封圈径向厚度数据。压缩永久变形计算公式为:

式中:为压缩永久变形率,%;为橡胶圈径向原始高度,mm;为橡胶圈老化试验后检测高度,mm;为夹具限制器高度,mm。

温度是引起橡胶材料老化的主要因素之一,在贮存环境中,橡胶材料主要是热氧老化。在不考虑自然环境(如光照、辐射、雨水等)因素作用下,在一定温度范围内,热空气加速老化机理与橡胶材料自然老化机理的相似度最高,宏观上表现为橡胶材料的物理力学性能变化,如残余压缩永久变形率随老化时间的延长呈单调的动力学变化。这种变化可用一定的经验公式给予描绘,结合Arrhenius公式,求得贮存条件下的速率常数,进而预测出橡胶材料的贮存寿命。

2.2 数学模型

热空气加速老化试验是建立在一定的物理化学基础上的。根据多年的实践经验,橡胶材料的热氧老化寿命遵守经验公式(2)。

式中:为压缩永久变形保留率,=1-,其中是老化时间为时的压缩永久变形率;是老化时间,d;是与温度有关的性能变化速度常数,d;是试验常数;是经验常数,0<α≤1。

在一定温度范围内,速率常数与温度的关系服从Arrhenius公式:

式中:是老化温度,K;是表观活化能,J/mol;是频率因子,d;是气体常数,J/(K·mol)。

2.3 寿命评估

对试验后的性能检测数据进行分析与处理,采用格拉布斯(Grubbs)检验方法判断并剔除平行样数据中的粗大误差后,计算得到不同老化温度下压缩永久变形保留率与老化时间的数学模型。同时,根据Arrhenius公式,进行1/与ln的线性回归,再外推到贮存环境(25 ℃)的橡胶老化动力学方程,由确立的密封失效临界值,预测出硅橡胶(径压)密封圈的贮存寿命。

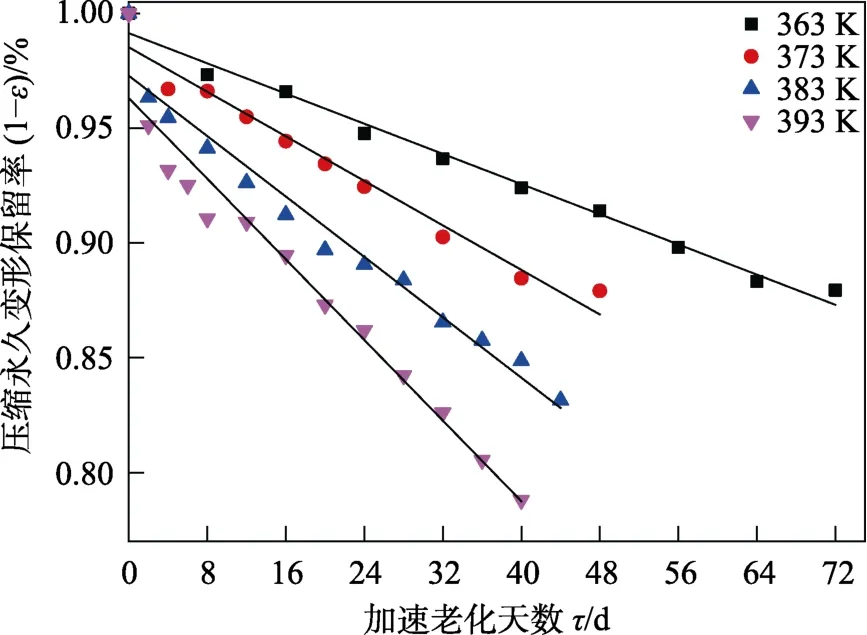

1)测试得到硅橡胶(径压)密封圈在90、100、110、120 ℃温度应力下不同老化时间的压缩永久变形率,剔除平行样数据中的粗大误差后,计算得到不同温度下压缩永久变形保留率与老化时间的关系,结果见表2。硅橡胶密封圈热空气老化动力学曲线如图3所示。通过表2和图3可以看出,各试验温度下试样的压缩永久变形保留率随着老化时间的增加而下降,且呈现一定的规律。表明在一定试验温度下,随着老化时间的延长,硅橡胶密封圈的弹性恢复能力逐渐退化,其压缩变形逐渐增大,并且随着试验温度的升高,其弹性恢复能力退化更快,压缩变形更大。同时可以看出,各温度没有奇异点出现,表明该试验结果较为满意,其准确性可以接受。

表2 不同温度下压缩永久变形保留率与时间的关系 Tab.2 Relationship between retention rate of compression permanent deformation retention rate and time at different temperatures

图3 硅橡胶密封圈热空气老化动力学曲线 Fig.3 Dynamic curve of hot air aging of silicone rubber seal ring

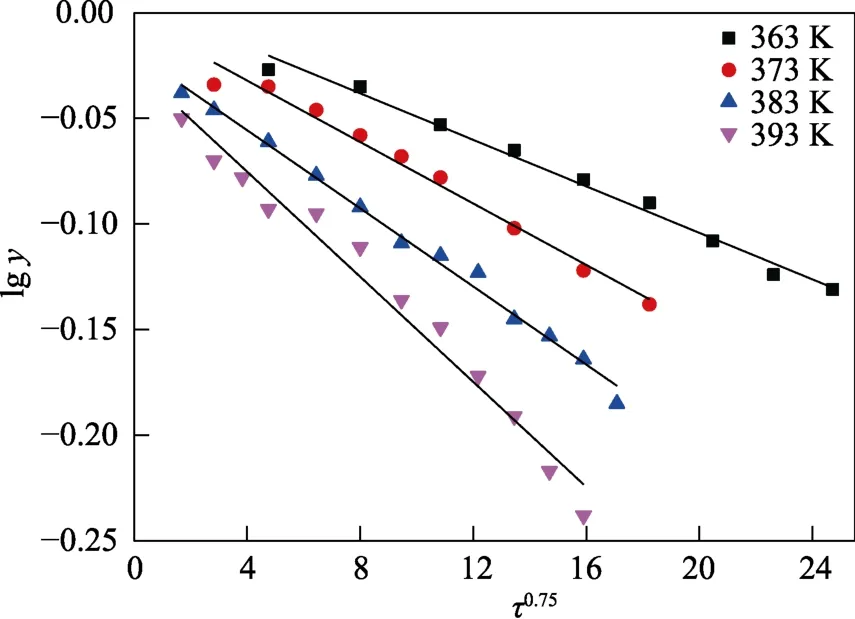

2)利用MATLAB程序,在计算机上应用逐次逼近法估计参数,得到其最佳选择值为0.75。当=0.75时,作各温度下性能变化(lg)与时间()的直线拟合关系图,如图4所示。同时计算得到了4个温度点的和值,见表3。

图4 各温度下性能变化与时间的直线拟合 Fig.4 Linear fitting of performance change and time at each temperature

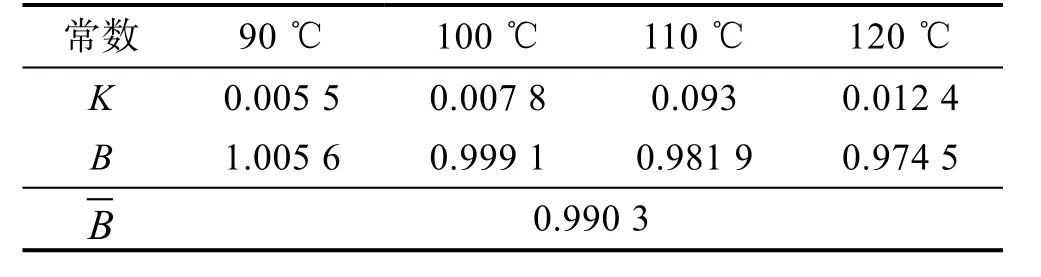

表3 各个温度下的速度常数K和B Tab.3 Values of velocity constants K and B at each temperature

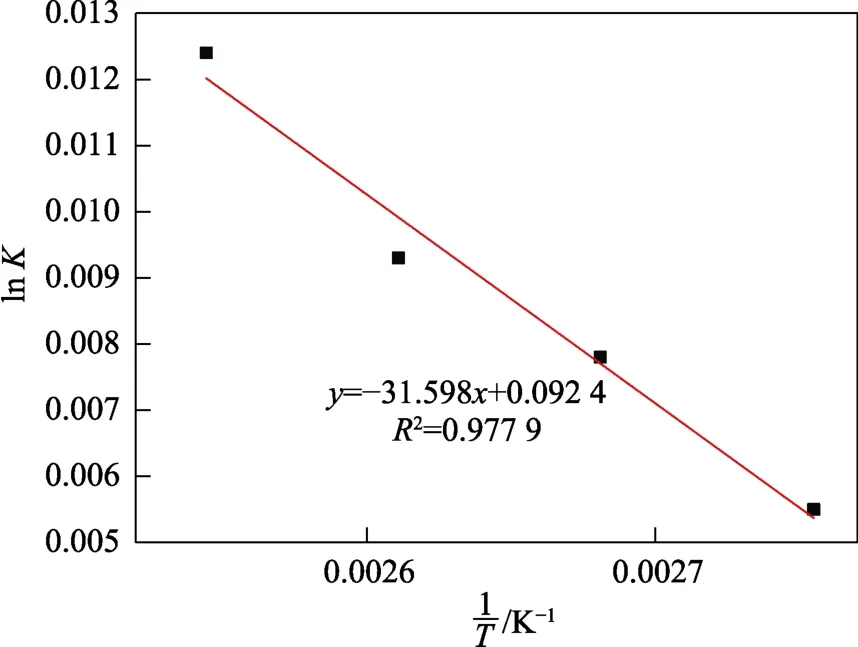

3)由表3得到的估计值,作ln对1/的关系图,如图5所示。

图5 lnK与1/T的关系曲线 Fig.5 Relationship curve between lnK and 1/T

式(3)经对数变换后可得:=+,其中,=ln;=ln;=-/2.303;=。利用MATLAB程序,在计算机上应用最小二乘法估计和值,同时得到相关系数、标准差和标准离差的值,、、、、分别为2.220 1、-1 622.803 7、0.993 3、0.020 9、0.097。

开展不同高应力水平下的加速试验,通过数据处理得出不同高应力水平下的性能变化速率常数,进而外推预测应力水平下的性能变化速率常数,所建立的外推方程需要满足一定的统计要求,可利用检验来验证=+方程的线性相关性。查相关系数表,当置信度为99%,自由度为2时,为0.990,计算得到的为0.9933,计算值大于查表值,所以方程ln= 2.220 1-1 622.803 7是显著相关的。

查表得自由度为2、单侧界限显著性水准为0.05时,为2.920。因此,预测区间的上限为ln= 2.220 1-1 622.803 7+2.920×0.097 = 2.503 34- 1 622.803 T。

外推至贮存条件下的速率常数=10= 0.001 14。由此,得到25 ℃贮存时寿命预测方程为:

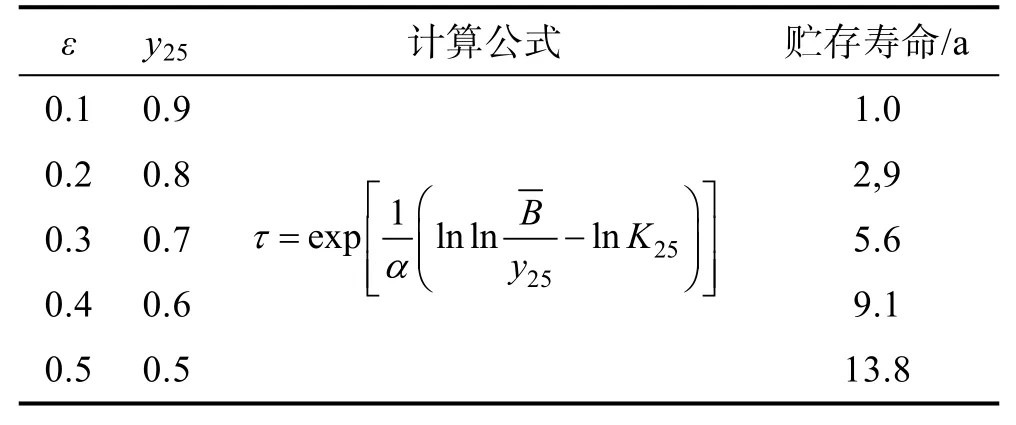

4)硅橡胶密封圈在实际使用过程中,其密封性能的失效临界值无确定要求。根据经验,以压缩永久变形率分别为10%、20%、30%、40%、50%作为其失效临界值,则在25 ℃时压缩永久变形保留率分别为0.9、0.8、0.7、0.6、0.5。将的值代入式(4)中可得不同密封失效临界值条件下贮存寿命,见表4。

表4 不同失效临界值条件下贮存寿命 Tab.4 Storage life under different failure critical values

3 结论

1)在120、110、100、90 4℃种不同老化温度下经历不同老化时间后,硅橡胶密封圈的压缩变形率逐渐下降,且温度越高,其压缩变形率下降越快,表明硅橡胶密封圈弹性恢复能力退化越快,证明高温对其性能产生了较大影响。

2)通过热氧老化试验,利用高分子材料性能变化与老化时间的关系式及Arrhenius方程,以硅橡胶(径压)密封圈压缩永久变形率分别达到10%、20%、30%、40%和50%为指标,得到硅橡胶(径压)密封圈在25 ℃条件下的贮存寿命分别为1、2.9、5.6、9.1、13.8 a。该结果可作为评估硅橡胶(径压)密封圈的贮存寿命的参考依据,为现役装备的维修保养和二次定寿、延寿提供支撑。