浅谈船舶轴系拉线照光和主机定位工艺

齐国庆

(海洋石油工程(青岛)有限公司,青岛 266520)

1 前言

船舶轴系是指从主推进装置输出端到螺旋桨之间的动力传动构件的总称。作为船舶动力装置的重要部分,船舶轴系的安装及校中尤为重要,正确的安装和校中工艺,能够保证轴系各个轴承负荷处于合理工作区间,从而保证轴系处于良好的运行状态;同时,轴系的安装和校中工作也是船舶建造过程中的重要节点,影响着船舶建造周期。

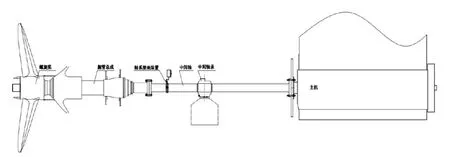

本文以某散货船为例,具体介绍轴系拉线、照光和主机定位工艺。该船型属于单机、单桨、尾机型船舶,轴系由螺旋桨、螺旋桨轴、中间轴及中间轴承组成,轴系与船体基线平行,尾管轴承采用重力润滑,如图1所示。主机为低速、可逆转船用柴油机,重约154 t、螺旋桨重10.560 t、螺旋桨轴重5.460 t、中间轴重4.600 t;尾管装置主要由螺旋桨轴、前轴毂、尾毂、尾管、尾管轴承、前轴封、后轴封组成,轴系采用二次拉线后照光,先吊装主机后浇注环氧定位尾管的建造方法。

图1 轴系布置图

2 轴系第一次拉线

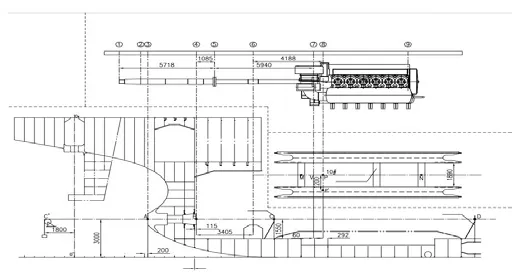

在轴系拉线之前,所有工具及设备必须准备妥当:船台A到C’区域搭好工作平台,配置栏杆、扶梯、照明及动力电源等;在C’、C、D处焊装临时拉线支撑,安装拉线架(见图2);在主机基座凹坑部位,用若干角钢与主机基座面板接平。

图2 轴系拉线照光和主机定位示意图

2.1 准备工作

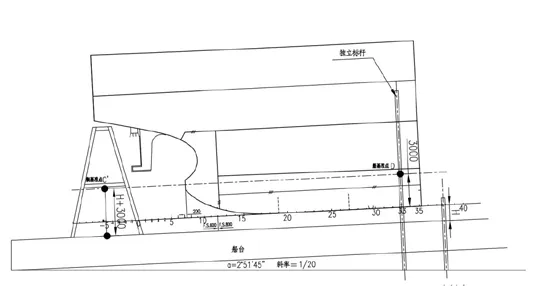

尾部区域吊装及机舱区域焊接结束,经检验确认后方可进行预拉线工作;预拉线工作选择在晚上或者阴雨天进行,以避免船体变形影响轴系中心线的准确性;停止一切带较大振动和重物吊装作业;预拉线前,其理论首尾基准点 C’和D(见图3)由船体建造部门向检验报验确认;同时,船体的基线可以转化为船台的小标杆的连线,并经船体与轮机检验部门交接确认。

图3 船台轴系中心线艏艉基准点确定示意图

2.2 预拉线

轴系预拉线主要是为了初步确定轴系理论中心线,并确定主机及其地脚螺栓孔的位置。其主要要求:轴系实际中心线和理论中心线重合,其左右偏差≤±5 mm;平行于龙骨线,上下偏差≤±7 mm;测量轴线距主机基座面板的高度,检查基座的分中情况,预测主机环氧垫片的厚度;确定中间轴承座的轴向位置,定出基准点C 。

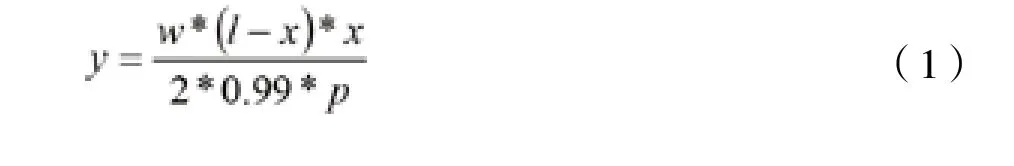

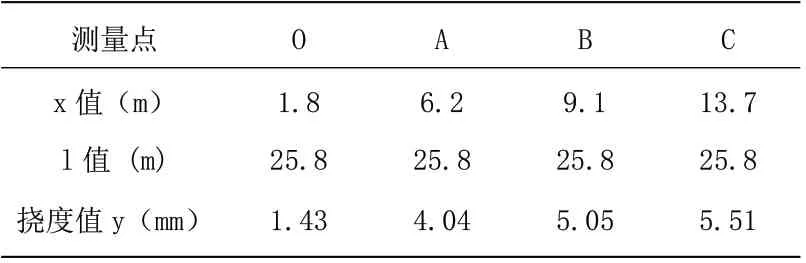

具体操作为:通过拉直径为φ0.8 mm的琴钢丝,挂重60 kg,使其通过C’、D处的可调式拉线架,调整琴钢丝使其在C’(尾基准点)、D(首基准点)处通过由船体给出的轴系拉线基准点进行检查,并以此初步定出C基准点;考虑到琴钢丝自重产生的挠度,采用以下挠度计算公式计算C基准点处琴钢丝的下垂量,根据计算结果修正C基准点:

式中:y-琴钢丝的下垂量,mm;

w-琴钢丝单位长度的自重,w=3.945 8 g/m;

x-下垂量到基准点的距离,m;

l-前后基准点间的距离,m;

p-挂重,P=60 kg;

各测量点(见图2)的琴钢丝下垂量(挠度)计算结果,如表1所列。

表1 各测量点挠度值

将轴系样棒沿着轴系中心线放置,其目的为确定轴系理论中心线;检查样棒上主机飞轮端边缘投影到主机基座面板上的投影点到F21肋位距离,与理论尺寸(60 mm)的误差情况;确定主机从飞轮端数起第一个地脚螺栓孔在其基座上的准确轴向位置;初步确定中间轴承的中心在基座面板上投影点的轴向位置并做好标记。

2.3 主机基座面板预钻孔及主机定位基准

2.3.1确定轴系中心线及主机定位基准点

通过C’、C、D点再次拉线,准确划出轴系理论中心线的投影线;曲轴中心线由琴钢丝在双层底上的投影确定,M、N点分别位于F20及F29,它们的连线代表主机曲轴中心线在双层底上的投影线;用轴系样棒在MN连线上,确定主机飞轮端边缘和从飞轮端数起第一个螺栓孔的轴向位置(见图2中V、P 点),其方法是:将样棒沿着轴系中心位置摆好,而后用线垂引到MN连线上,需计入船台斜度的影响值X:

式中:K-船台斜度,K=1/20;

H-样棒测量点距MN连线的实测距离,mm;

图2中MN连线和P、V、P’点,即为主机定位基准。

2.3.2确定主机地脚螺栓的位置,并预钻地脚螺栓孔

以M N连线和从飞轮端数起第一螺栓孔中心的P’点为基准,用几何作图法画出各主机地脚螺栓孔中心线所组成的矩形图EFGH,以及各螺栓孔的中心位置;确定主机各地脚螺栓孔的中心,在船体主机基座面板上画钻孔圆φ42,并打洋冲标记,在主机未吊入前进行预钻孔。

2.3.3主机定位

当以下工作完成,并进行涂装作业,即可将主机吊入机舱定位:

中间轴承基座已进舱并在临时位置定位好;所有轴系已吊入机舱并临时安放好;以主机地脚螺栓孔位置为基准,按主机安装图画出环氧垫片布置位置,对各环氧垫片区域进行去漆打磨,并对打磨区域画线并打上洋冲标记,打磨平面后涂防锈油保养,区域以外损坏油漆要补好;按主机安装图焊装用于浇环氧垫片的内挡板;以主机地脚螺栓孔位置为基准,按主机安装图画出主机基座尾底边缘线和左、右侧底边缘线;在左、右侧尾部底边缘线焊装机座落位导向板二块,在右侧底边缘线选定的地方再焊接一块导向板,并在适当位置布置一定数量的侧向及端部临时支撑。

3 轴系第二次拉线

当下列工作完成,并经检验部门确认后,方可进行轴系拉线工作:

机舱前壁往后、主甲板以下全部船体结构和基座焊接、矫正结束,双层底舱室密性试验结束,涉及5号货舱的分段焊接结束。第一次拉线确定的基准点C应重新确认;保留C’、C 处的拉线架,按照第一次拉线步骤在通过C’(尾基准点)、C(首基准点,已做挠度校正)拉线架处拉出琴钢丝并调整,使其在C’、C处通过轴系拉线基准点;检查轴系与舵系中心线的不相交度与不垂直度误差,要求不相交度误差≯4 mm,不垂直度误差≯1 mm/m;检查尾管孔中心与琴钢丝的偏移情况。

4 轴系照光

轴系照光目的,为在拉线的基础上进一步确定轴系中心线。

4.1 准备工作

在第二次拉线钢丝确定的轴系中心线上的A处安放双靶可调架,B、C处安放带工艺筒的照光单靶可调架;使琴钢丝分别从C’、A、B、C处穿过;分别调节A、B、C处各光靶可调架,使各可调架筒体中心与钢丝中心重合;为消除A处挠度值的影响,将A处光靶可调架筒体中心向上偏移,使其偏移距离等于琴钢丝从C’到A时此处产生的挠度值,之后以A和C点为轴系照光仪基准点;在A处端面做好光靶可调架筒体中心的十字线标记,以备检查筒体中心是否移动。在此基础上复查上述拉线工作后,各处光靶可调架不动,将琴钢丝拆除。

4.2 照光

在A 处双靶可调架筒内安放准直照光仪,在C处单靶可调架筒内塞入照光靶,找出基准点C,并在其后放置光源。此时准直照光仪后端不动,微调前端使照光靶十字中心与C处照光靶十字中心重合,此后准直照光仪不动;在B处单靶可调架筒内塞入照光靶,调节照光靶十字中心,使之同时与A、C处照光仪十字中心重合;在确定A、B、C基准点后,在尾毂端面及前轴毂端面准确画出校正基准,方法是以A、B处光靶可调节筒体中心为中心,在尾毂、前轴毂端面分别画出检查圆,并打上洋冲标记。

4.3 安装尾管总成及其它部件

调节对中调整垫块的调节螺栓,根据前轴毂、尾毂端面检验圆线对中尾管,对准后在尾管与尾毂间浇注环氧垫块;配钻前轴毂、尾毂和尾管之间的安装螺栓孔;检查尾管轴承温度传感器是否有效;清洗、安装尾密封管等其他附件,并对油管进行密性检查,试验压力为2.0 bar,要求5分钟不泄漏,前轴封套入螺旋桨轴,由首向尾缓慢吊入螺旋桨轴,穿入前各配合表面清洁检查并涂上润滑油,穿入完成以后将后轴封装置套入螺旋桨轴;按照第二次拉线结果定位中间轴承座并焊接,然后将中间轴及其轴承落座到位;吊装螺旋桨就位,液压安装螺旋桨,测量尾管轴承间隙,检查螺旋桨轴下沉量,在尾管重力油柜向尾管注油并观察其油位,要求2 h不泄漏;向前、后密封油柜加油到工作高度,要求30 min不泄漏。

5 主机校中定位

轴系区域船体加工及装焊工作结束,机舱内重大设备到位,由首向尾调整轴系安装位置,中间轴承轴承上盖不锁紧,用调整螺栓调整中间轴承;中间轴前后按照轴系对中计算书要求设置两个临时支撑,调节临时支撑的上下左右位置,在螺旋桨轴法兰施加一个向下的作用力,用百分表和塞尺校正中间轴输出法兰与螺旋桨轴法兰之间的对中,保证曲折和偏移在要求范围内;校中后,用塞尺检查中间轴轴颈与轴承在水平方向上四个对角间隙值,间隙值应平均。

校中时测量主机曲轴臂距差并记录,用塞尺测量中间轴输入法兰和主机推力轴法兰之间的曲折值和偏移值,校正曲折值和偏移值在要求范围内;根据轴系图纸要求,铰配中间轴输出法兰和螺旋桨轴法兰联接螺栓孔,加工铰制螺栓并安装到位;铰配中间轴输入法兰和主机推力轴法兰联接螺栓孔,加工铰制螺栓并安装到位。

船舶下水后,主机推力轴法兰和中间轴法兰铰孔完毕,铰配螺栓安装到位,移除所有临时支撑;用顶举法测量尾管前轴承、中间轴承、主机主轴承负荷,应符合轴系对中计算书和主机生产厂家要求;再次测量主机曲轴臂距差和主轴承间隙,应符合主机生产厂家要求;主机基座焊侧推块、端推块,中间轴承底座、主机基座浇铸环氧树脂垫块;根据中间轴承安装图配钻和铰配地脚螺栓孔,加工铰制螺栓,然后安装和紧固中间轴承、主机地脚螺栓,并对主机侧推块和端推块拂配;主推进系统安装结束后,复检轴承负荷、主机曲轴臂距差。

6 结束语

船舶轴系安装和校中是船舶主推进系统建造过程中的重要工作,不仅影响船舶建造周期,同时对船舶运行过程的安全和效率也至关重要,需严格按照相关图纸、轴系计算书和主机厂家推荐的方法进行建造,并严格按照验收标准进行验收。