拆线机器人的轮式爬线机构及顶升装置设计

段家振,黄 勃,史如新,刘洪涛,樊卫华

(1.国网江苏省电力有限公司 常州供电分公司,江苏 常州 213003; 2.南京理工大学 自动化学院,南京 210094)

0 引言

随着我国的电力建设飞速发展,电网规模已上升至世界首位,目前电网建设的投入仍保持着较高增长速度。在新输电线路投入建设和使用的同时,国内电网还存在着数量巨大的老旧线路,这些线路或因用电需求的增长需要增容,或因城市改造需变更架设地点,或铁路电气化改造,需要进行拆除。目前,我国电网老旧线路的拆除施工依靠人工完成,拆线施工的各项筹备工作及流程极其繁琐,审批手续涉及的部门很多,造成准备周期冗长,施工难度大、窗口期短,施工进度缓慢,特别是当一些线路穿越了各种复杂的地理环境,如大面积大型水库、湖泊、高速公路、建筑物等,拆线施工将面临更大的困难[1-2]。为此,国家电网与国内科研机构共同研发了用于拆线施工的拆线机器人,以自动化设备代替施工人员完成上塔后的部分拆线工作,可有效地提高施工效率,降低施工筹备工作的强度、安全事故隐患。

用于替代工人的拆线机器人需要完成的主要任务是架设索道,具体而言就是将架设索道需要的牵引绳和挂钩从一个杆塔运送至另一个杆塔。完成这项功能所需的基本能力就是爬线,即机器人能从一个杆塔沿待拆除的架空导地线行进至另一个杆塔处。此后,由工人或其他自动设备完成旧线路拆除、收回等工作。

目前,国内外拆线机器人的研究尚处于起步阶段,没有相关成果的报道。但拆线机器人爬线机构的技术解决方案可以参考已经在电力行业中得到应用的巡线机器人。国外对巡线机器人的研究始于20世纪80年代末,日本、加拿大、美国等发达国家先后开展了相关研究,研究内容包括机器人的整机设计、爬线机构设计、越障、巡检、电磁兼容性等核心关键技术[3]。国内对于架空线路巡线机器人的研究起步略晚,但核心关键技术的突破速度要高于国外,一些产品已经得到了应用验证。吴功平等[4]设计了一种基于行程放大机构和抓握机构的架空高压输电线自动爬行机器人,通过电液伺服系统的自适应控制实现爬行功能,但电液伺服系统的体积和可维护性较弱。杨恺等[5]设计了一种应用于110 kV高压输电线路的轻量化双臂巡线机器人,通过双机械臂的运动规划和协同控制实现了爬线功能,但双机械臂的结构和控制较为复杂。毛先胤等[6]针对110 kV高压输电线路提出了一种与文献[5]类似的轻量化双臂巡线机器人。周风余等[7]设计了一种多节分体机构和轮臂复合机构的巡线机器人,综合运用轮式移动和步进式蠕动爬行动作,实现爬线功能。目前,国内对于沿线行进、跨越简单障碍等方面都具有了成熟的方案和技术,不过在跨越复杂障碍方面还与国外有一定的差距[8],许多研究机构及人员在坚持不懈的努力。周自更等[10]设计了一种挂接在多根线缆上运行的循线机器人,可以克服间隔棒等障碍物。王恩阳等[11]提出了电缆巡线机器人的改良技术要求和思路。董浩[12]提出了一种基于灵长类动物攀爬特征的巡线机器人机械结构,但尚未进行实际实验和测试。魏永乐等[13]对双臂巡线机器人进行了越障过程的受力分析,并用仿真验证了所提力学模型和该结构的可行性。封尚等[14]提出了一种具有加紧机构的轮式行走机构,具有一定的爬坡能力。刘一等[15]研究了一种两吊臂式巡线机器人的动力学模型,并分析了越障的动作机理。

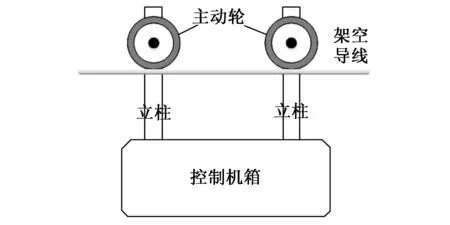

纵观上述巡线机器人的爬线机构,主要可分为步进式爬行机构(如图1(a)所示)和轮式爬行机构(如图1(b)所示)两类[2]。轮式爬行机构的结构较为简单,可靠性较高,使用较步进式爬行机构更普遍。如图1(b)所示的轮式爬行机构,在机器人行进过程中主要依靠机器人自身的重量产生行走轮与架空线之间的压力,从而使得行走轮与架空线之间生成摩擦力,这样行走轮滚动时不产生打滑,机器人才能前进。当机器人足够重,且架空线的垂弧度较小时,机器人爬行机构能够提供足够的摩擦力,保证机器人行进中不出现打滑。但如果两个杆塔之间的架空输电线垂弧度较大,或由于架空线表面因锈蚀、湿滑、雨雪覆盖等情况,导致机器人行走轮与输电线之间的摩擦力不足,则将出现打滑,甚至倒溜的现象,使得拆线施工无法顺利完成。

图1 巡线机器人常见的爬行机构

针对上述问题,本文给出了一种改进的轮式爬行机构,通过加入顶升装置,提供额外的张紧力/压力,以克服现有轮式爬行机构的不足。为保证顶升装置能够提供足够的顶升力,本文进行了爬线机器人的受力情况,推导了顶升装置的张紧力与机器人爬线坡度之间的关系;并利用该结果,计算了拆线施工机器人的顶升装置参数,完成了顶升装置电动缸的选型;最后,开展了机器人爬线实验,实验结果表明本文的设计能够提供额外的摩擦力,有利于机器人爬坡能力的提升。

1 拆线施工机器人的爬线机构

为帮助理解,首先说明如图1(b)所示的轮式机器人爬线行进机构的工作原理。不失一般性,该机器人的轮式爬线机构可以抽象成如图2所示的结构,其中主动轮其中的一个或者两个由电机带动,可以进行正反向旋转,依靠电机的旋转将电能转化成机械能,实现机器人的爬线运动功能。

图2 轮式拆线施工机器人结构示意图

当机器人需要爬线时,机器人的主动轮放置于架空导线的上方。此时机器人本身重量在主动轮轮毂与架空导线之间产生一定的压力,压力又产生摩擦力。当主动轮的轮毂与架空导线之间的摩擦力足够时,主动轮的转动将带动机器人沿着架空导线前进或后退。

不难理解,图2所示的机器人爬线时所需要的摩擦力由机器人自身重量提供。当架空线缆接近于水平时,机器人自身的重量可以提供足够大的摩擦力,保证机器人在架空线缆上行进而不打滑。但实际上,为保障架空线路的安全,架空线缆必须具有一定的垂弧度,不能完全拉紧。因此拆线机器人在爬线时大部分时间处于上坡或下坡的工作状态,一般的过程是先下坡,后上坡。在机器人上坡过程中,如果主动轮与架空导线之间的摩擦力不够,则会出现机器人主动轮空转而机器人并不行进的打滑现象,这将导致机器人无法完成架设索道的任务。为增强爬坡能力,图2所示的机器人只有通过加重机器人自身重量,来提供更大的摩擦力,以满足爬坡的需要。但加重机器人本体的重量将会使得机器人无法由工人携带至杆塔的线路处,因此这种结构的机器人的爬坡能力不足以应付大多数的应用需求。

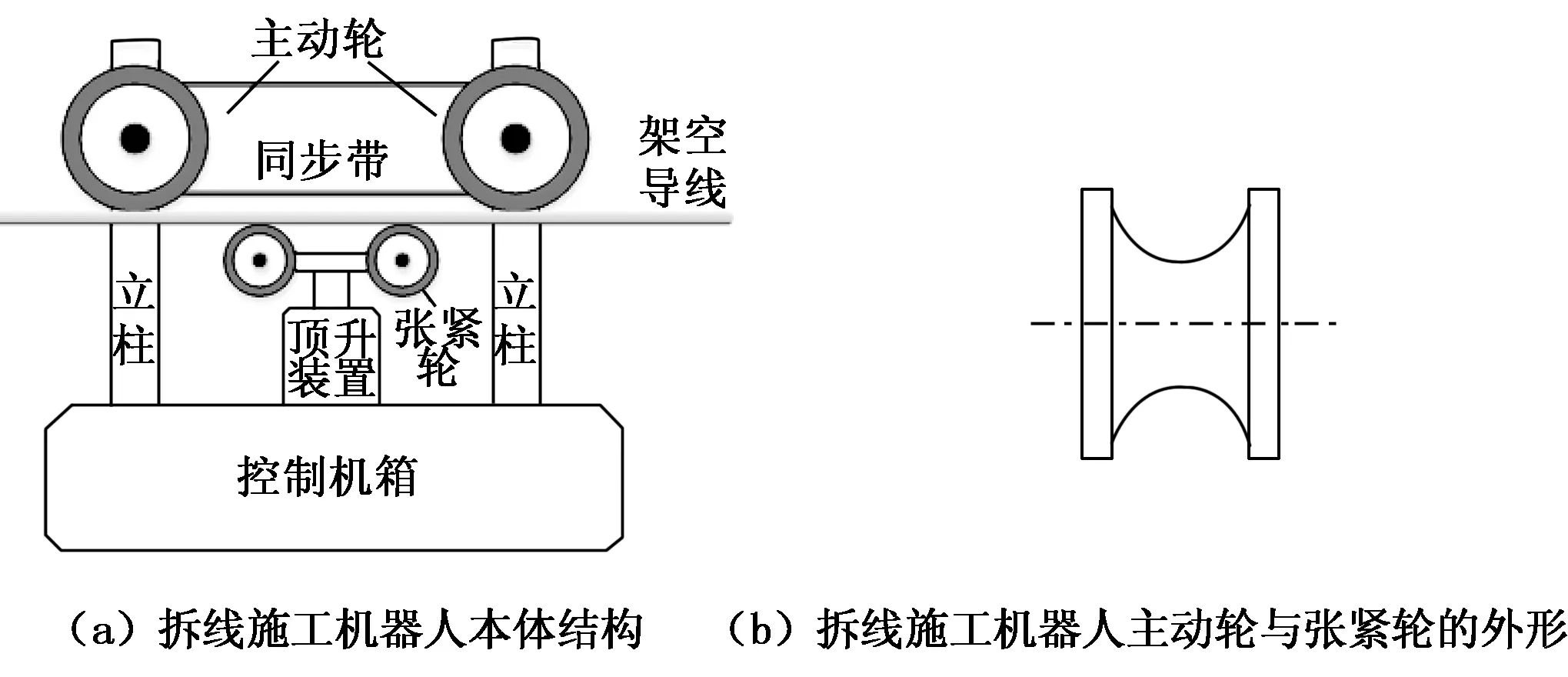

针对上述不足,本文设计了如图3所示的拆线施工机器人轮式爬行机构。该爬行机构在图2结构的基础上增加了顶升装置,由顶升装置和张紧轮、主动轮和驱动电机组成。

图3 拆线施工机器人结构示意图

如图3(a)所示的爬线行进机构的立柱上安装有两个主动轮,用于挂在架空线上。主动轮不能升高或降低,由直流电机提供动力,可双向转动,且支持速度调节。两个主动轮之间通过同步带传动,实现两轮驱动,以适应机器人前后双向移动的需求。

两根立柱中间,安装有顶升装置,其可调节端安装有一对张紧轮。顶升装置可控制张紧轮升降。张紧轮不具备动力,在机器人开始爬线,即主动轮开始转动前,通过调节顶升装置将架空线夹紧在两对轮子之间,以提供额外的压力。

顶升装置可调节端在完成升降运动后,保持在升降高度,并提供一定的额外压力。这个额外的压力可以提供轮子和架空线之间的额外摩擦力。这样机器人应能够具备更强的爬坡能力,而且由于不再单独依赖于机器人自身重量提供摩擦力,可以对机器人本体进行轻量化设计,便于施工工人携带至空中,具有更大的应用场合。

此外,主动轮和张紧轮的轮毂均采用弧形,以增大轮毂与线缆之间的接触面。轮毂的材质选用摩擦系数比较大、耐磨性比较好的树脂材料,增大主动轮与架空线缆之间摩擦力的同时,降低轮子的磨损率,延长使用寿命。

由于在机器人爬线行进过程中,架空线的垂弧度会发生变化,导线表面的光滑程度不同,因此各段的摩擦系数也不相同,因此需要对机器人爬线行进过程中的受力情况进行分析,以更好地实施张紧力控制,保证机器人顺利行进,以完成拆线施工任务。

2 机器人受力分析

机器人在两个杆塔之间的架空线上行进时,由于架空线不可避免地存在一定的垂弧度,因此机器人的行进情况可以分为下坡和爬坡两种。对于机器人下坡而言,即便摩擦力不够,出现打滑,也不至于影响机器人完成任务。而机器人上坡时,若因摩擦力不够会导致机器人轮子打滑,机器人无法上坡,甚至会倒溜,不能完成爬线行进的任务目标。因此,本节重点分析机器人爬坡的受力情况。

对于如图2所示的爬行机构,机器人爬坡时,若不发生打滑现象,则机器人主动轮和线缆之间是相对静止的,因此此时机器人的受力情况分别如图4所示。

图4 机器人爬坡时受力示意图

图中,M为机器人与负荷的质量,Fwa,Fwb分别为架空线路在前后主动轮与线路交点A,B处产生的支持力,Fa,Fb分别为A,B处的静摩擦力,FNa,FNb分别为顶升装置在A,B两点提供的压力,Fl为机器人负荷在A,B点处的合力,g为重力加速度。

由图3可知,机器人A,B两点在x和y方向上的受力情况如式(1)所示:

(1)

由于机器人A,B两点处受到的线缆支撑力来自于机器人自身重量,因此有:

Fwa+Fwb=-Mgcosα

(2)

其中:负号表示方向相反。

由于机器人的立柱等结构可视为刚体,故A,B两点在y方向上的合力为:

(3)

此合力将产生机器人主动轮所需的静摩擦力,因此有

Fa+Fb=μ(FNa+FNb+Mgcosα)

(4)

其中:μ为主动轮与导线之间的静摩擦系数。

由式(1)~(4)可知,机器人在x方向所受到的合力为:

=μ(FNa+FNb+Mgcosα)-Mgsinα-Fl

(5)

当μ(FNa+FNb+Mgcosα)-Mgsinα-Fl>0时,摩擦力足够,机器人爬坡过程中不会打滑。否则机器人爬坡过程中将出现打滑现象。

不难看出,若没有顶升装置提供的额外压力,即FNa+FNb=0,则机器人爬坡所需的静摩擦力完全来自于机器人自身的重量,当μ(Mgcosα)-Mgsinα-Fl<0时机器人将出现打滑现象。而静摩擦系数μ取决于主动轮的材质和架空线缆的材质,设主动轮采用硬树脂材料,架空线缆的材质为钢芯铝绞线,通过查阅相关手册可知,此时μ=0.33,另设Fl=15 N,机器人的质量为20 kg,则由式(2)~(5)可得,A、B点合力与线缆坡度之间的关系曲线如图4中实线所示,表明当坡度α>14°后,机器人将无法顺利爬线。

当加入顶升装置后,设定顶升装置提供的额外压力FNa+FNb=50 N,此时A、B点合力与线缆坡度之间的关系曲线如图5中虚线所示。不难发现,由于机器人爬坡所需的摩擦力通过自身重量和顶升机构的额外压力共同提供,可以适应更大的线缆垂弧度。

图5 机器人爬线能力曲线

进一步,为寻找使得机器人爬线不打滑,顶升装置应提供的顶升力,将式(5)变换为:

(6)

根据此式绘制顶升力与机器人爬线角度时间的关系曲线,可得如图6所示的曲线,其中机器人质量、摩擦系数、负荷的取值同前。

图6 机器人顶升力与爬线角度关系曲线

由图6得知,当机器人所需爬线角度低于14°时,即使不加顶升力机器人也能顺利爬线,当大于此角度时,顶升机构必须提供一定的压力才能保证机器人爬线不打滑。而且随着所需爬线角度的增大顶升力也须增大,这和常规认知是相符的。但必须说明的是,图6的计算是在理想条件下进行的。在实际使用中,当爬线角度增大到一定程度后,光依靠顶升力的增加实际上也无法实现顺利爬线的目标,造成这种现象的原因是各方面综合作用的结果,在这里就不再仔细分析。

3 顶升装置与伺服电机选型

3.1 顶升装置的选型

本节基于第2节的分析结果,研究顶升装置的选型。

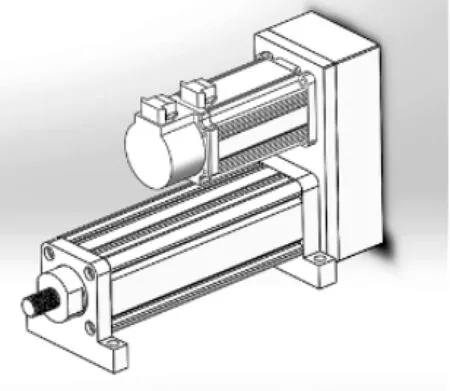

常见的顶升装置有:液压缸、气压缸、电动缸等。液压缸和气压缸的体积较大,响应速度慢,而且必须携带油泵或气泵,不便于工人携带,因此不适用于拆线施工机器人。电动缸以电动机作为执行器,带动各种螺杆旋转,将电机的旋转运动转换成直线运动。具有体积小、响应快等优点,而且可通过精确控制电机的转速、转数,实现精确的位置控制和力控制。因此,本文选用电动缸作为顶升装置。

电动缸的执行电机可以采用伺服电动机、步进电动机、交流电动机等。由于拆线施工机器人在高空作业,通过自身的电池提供能源,因此交流电机并不适合,而直流伺服电机可以配备传感器,实现电流、速度和位置闭环控制,因此本文采用直流伺服电机作为电动缸的执行电机。

此外,由于待拆除的架空导地线的线径因电压等级不同,而有所变化,电动缸的有效行程应≥50 mm。同时考虑减小机器人的体积,本文采用如图7所示的折返式电动缸。其工作原理是伺服电机通过联轴器连接滚珠丝杠,滚珠丝杠的滚珠沿着螺母和螺杆之间的滑槽滚动,将伺服电机的回转运动转换成直线运动。由滚珠丝杠副的滑动部分带动张紧轮进行升降运动以调整推力。电动缸的执行电机选用伺服电机,由伺服电机及其配套的驱动器构成位置闭环,实现顶升力矩、行程的精确控制。

图7 顶升装置示意图

滚珠丝杠采用1 004高精密丝杠,主要参数如表1所示。

表1 滚珠丝杠主要参数

3.2 伺服电机的选型

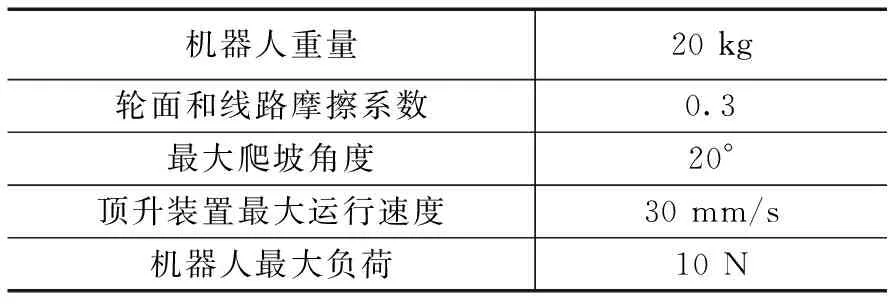

伺服电动缸的伺服电机是提供顶升力的关键设备,其选型必须与拆线机器人的参数和运动条件相匹配。为此,首先给出拆线机器人的主要参数,如表2所示。

表2 机器人主要参数和运行要求

将上述参数代入式(5)和(6)中,可得顶升装置所需提供的推力:

(7)

根据上述参数,计算伺服电机的额定扭矩。

1)计算滚珠丝杠的最大轴向力:

FA=FD+m1g(sinβ+μ2cosβ)=59.8 N

(8)

式中,m1=1 kg为滚珠丝杠副滑动部分的质量;β滑动部分移动方向和水平轴的夹角,由于丝杠垂直安装,取β=90°;μ2为滑动面的摩擦系数,这里取0.004。

2)计算电机的负载扭矩:

(9)

式中,η1=0.9为滚珠丝杠副的机械效率;Ph=0.004 m为滚珠丝杠的导程。

伺服电动缸的电机额定转矩大于计算所得的TL,即可满足系统的需求。初步选用杰瑞特ZSMH040X型号的直流伺服电机,其主要参数如表3所示。

表3 ZSMH040X伺服电机主要参数

联轴器选用双膜片联轴器,质量为34 g,直径为26 mm。

3)计算克服负载惯量和电机转子惯量所需的启动转矩:

负载折算到电机轴上的转动惯量:

(10)

式中,m1=1 kg为滑动部分的质量。

滚珠丝杠的转动惯量:

(11)

式中,LB=0.2 m 为滚珠丝杠的长度;DB=0.01 m为滚珠丝杠的直径;ρ=7 900 kg·m3为滚珠丝杠的密度。

联轴器惯量:

(12)

式中,m2=0.034 kg为联轴器质量;DC=0.026 m为联轴器外径。

负载惯量:

JZ=JL+JB+JC=4.46×10-6N·m

(13)

则电机的启动转矩:

TS=(JM+JZ)a=0.0038 N·m

(14)

式中,JM=5×10-6kg·m2为电机转子惯量;a=400°/s2为伺服电机的最大角加速。

4)计算伺服电机最大输出转矩:

TM=(TS+TL)×S=0.336 N·m

(15)

式中,S为安全系数(2~4),本文取4。

初选伺服电机的瞬时最大转矩大于TM,符合要求。

5)惯量匹配:

为保证足够的角加速度使系统反应灵敏,且满足系统稳定性要求,负载惯量与电机转子惯量应小于2.1[9],大于5时考虑使用减速装置,以提高惯量匹配。初选的伺服电机满足惯量匹配原则,无需配备减速装置。

4 实验结果与分析

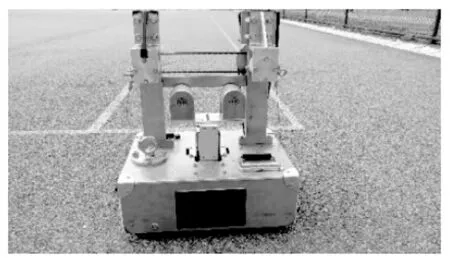

按照上述设计方案加工制作的拆线施工机器人样机如图8所示,经量测,机器人本体质量约为20 kg,最大爬线速度约1.0 m/s,顶升机构的附加压力为50 N,持续工作时间约45 min。

图8 拆线施工机器人样机

为测试机器人的功能和爬线能力,在实验场地上搭建了如图9所示的测试线路,该测试线路总长度约30 m,两端可以调节高度,以模拟架空线缆存在不同垂弧度的情形。

图9 拆线机器人实验场景

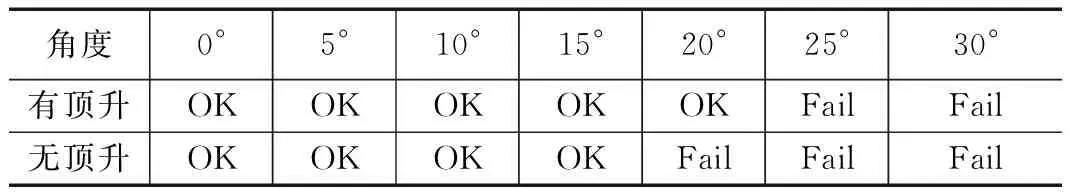

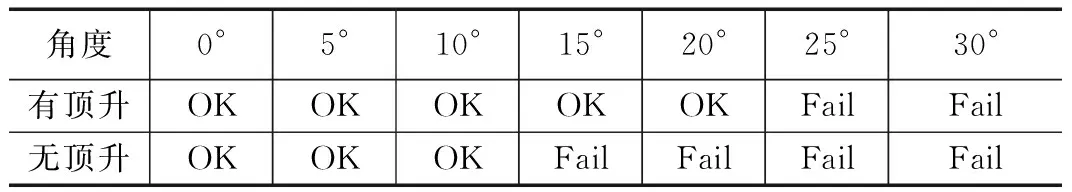

机器人测试分两组进行。第一组测试模拟没有顶升机构提供额外压力时的情形,不升起顶升装置;第二组测试时,升起顶升装置,提供额外的压力。每一组测试又分7次进行,通过调节模拟架空输电线缆的角度,将输电线缆的垂弧度分别从0°,按5°一个区间,上升到30°,观察机器人爬坡能力。此外,为测试机器人是否具有翻越修补架空线能力,在测试完无修补的架空线缆后,在线缆上设置了3处模拟修补处,测试机器人是否能够翻越修补后的架空线。

测试结果如表4和5所示,表中,OK表示顺利通过,Fail表示无法顺利通过,出现打滑现象。

表4 爬坡测试结果一览表(无修补)

表5 翻越修补架空线结果一览表

测试结果,使用顶升机构提供附加压力后,机器人的爬坡能力从15°提高到20°左右,且对20~30 mm线径的变化具有适应能力,可以翻越修补过后的架空线,完成牵引绳的释放,架设索道的功能,达到了预期的目标。

5 结束语

本文在分析现有巡线机器人的轮式行进机构不足的基础上,提出了拆线施工机器人的爬线行进机构,该机构在现有轮式行进机构的基础上,增加了以伺服电动缸为执行电机的顶升装置,使得主动轮、张紧轮与架空导地线缆之间保持足够的压力和摩擦力,这样机器人可以适应更大坡度,拓展了使用场景。本文还分析了机器人爬坡时的受力情况,给出了顶升装置提供的压力与机器人爬坡角度之间的定量关系,并以某款拆线施工机器人为例,对顶升装置进行了选型计算。对机器人样机的测试结果表明本文的计算可以满足实际运行的要求。