孕镶金刚石钻头选择及高效钻进实践探讨

苏力才,李永卫,李明星,苏福长

(广西第一地质工程公司,广西 南宁 530031)

在矿区内相邻的钻孔,钻遇地层基本相同,采用同一批次参数相同的孕镶金刚石钻头钻进,不同的机台所采用的钻进参数不同,钻头寿命与小时效率差别较大。在细砂岩、粉砂岩与泥岩混层的地层中,采用金刚粒径60~80目适用于坚硬岩钻进的孕镶金刚石钻头钻进,钻头寿命较低,钻遇泥岩层时,钻头小时效率较低,表现为“打滑”。钻头小时效率及寿命是绳索取芯钻进必须首先面对的课题,从钻探成本考虑,小时效率更为重要[1-4],浅孔段需要追求更高的小时效率,深孔段追求小时效率的同时,还应获得适宜的寿命。孕镶金刚石钻头的性能主要取决于钻头的金刚石参数、胎体耐磨能力和钻进参数等[5],金刚石参数、胎体耐磨性及包镶能力是钻头出厂时固有的指标。钻头使用效果指标与机械钻速、寿命、孔深有关,探讨每转进尺[6]与金刚石粒径的关系,探讨钻进参数对孕镶金刚石钻头小时效率及寿命的影响关系,对孕镶金刚石钻头选择及为实现高效钻进,具有实用性、指导性及可操作性。

1 钻进参数及机械钻速与金刚石粒径的关系

1.1 钻探实践观测数据

在可钻性为5~7 级的较完整的细砂岩、粉砂岩类地层中,CS14型全液压动力头钻机N口径绳索取芯钻进,控制给进量一般为:回次进尺3m 耗时20~25min,换算小时效率为7.2~9m/h;根据国内同行介绍,回次进尺3m 耗时为16min,换算小时效率达11.25m/h。包括国产CSD1800A型全液压动力头钻机及XY-4系列立轴钻机,能获得的小时效率都不低于9m/h。

在可钻性为8~9 级的较完整的硬岩地层中,采用孕镶金刚石钻头的金刚石目数以40/45目为主,金刚石颗粒通径在0.355~0.425mm 之间[7],按最小通径0.355mm计算,根据现场回次小时效率观测,不同的地层、不同的钻进参数获得的机械钻速与金刚石粒径关系见表1。

表1中,序号1为扶绥县罗维银铅锌多金属矿区观测的结果。序号2、3为岑溪市佛子冲铅锌矿区相邻的两个钻孔同一时间段观测的结果,序号2钻头胎体硬度编号为HRC20~25,序号3钻头标称为广谱型,因钻头真实的胎体硬度不明,选择的钻头胎体硬度偏高,钻进前需要投砂研磨钻头,或回次钻进前轻压慢转干钻数圈研磨钻头,使金刚石出刃。

序号4为资源县某铀矿区观测的结果,采用在地表粗粒花岗岩地层中用过的旧钻头钻进,此钻头胎体硬度为HRC30~35,因钻头采用硬质合金保径,钻头内径磨损偏大,底出刃状况良好,金刚石为金黄色,晶形棱角较钝,近似球形,金刚石品级比序号2高,小班钻进5个回次进尺15m,钻进参数不变,钻速均匀,回次平均小时效率均为3.00m/h。之前,此孔段采用与序号2同一厂家生产的钻头钻进,出现“打滑”不进尺,此钻头胎体硬度编号为HRC18~22,金刚石晶形近似长轴状,棱角较锋利,金刚石品级比序号2差;钻头烧结温度过高,少数金刚石出现碳化变黑现象;此钻头出现“打滑”不进尺还与扩孔器外径稍大、出现微台阶有关。

1.2 单位钻压、每转进尺与金刚石粒径关系

孕镶金刚石钻头单位钻压[8]为0.50~1.0kN/cm2,按不同的岩性单位唇面钻压标准[9]:中硬岩0.50 ~0.70kN/cm2,硬 岩 0.70~0.90kN/cm2,坚 硬 岩 0.90~1.0kN/cm2。在可钻性5~8级的中硬—硬岩中,每转进尺超过金刚石粒径的1/2,获得较高的小时效率。在可钻性9级的花岗岩类硬岩中,采用单位钻压的中值,绳索取芯钻进获得的每转进尺接近金刚石粒径的1/5,而绳索取芯液动锤钻进则大于1/3,在较小的转速下获得较高的小时效率;采用单位钻压的高值,绳索取芯钻进获得的每转进尺接近金刚石粒径的1/3。

表镶金刚石钻头要求金刚石不易被折断,胎体包镶牢固,确保金刚石不脱落,中硬—硬岩允许出刃值为金刚石粒径的25%~30%[10]。而孕镶金刚石钻头的出刃值,是依靠胎体不断地被磨蚀,使金刚石不断出露。钻头每转1圈切削量是同一径向上的金刚石共同切削叠加的结果[11-12],金刚石的平均出刃值比每转进尺低,实现高效钻进,每转进尺应不低于金刚石粒径的1/3。

对可钻性为9级的花岗岩或类似的硬—坚硬岩,因岩石压入硬度较高,采用较大的钻压,每转进尺仍较小。为预防钻头“打滑”,利于钻头自锐出刃,应依托岩层钻进获得的机械钻速,选择适合的金刚石目数,使每转进尺大于金刚石粒径的1/3。

1.3 岩石对钻头寿命的影响

在上林县童汝山铅锌矿区,采用与表1中序号4同生产厂家、同性能参数的孕镶金刚石钻头钻进,获得较高的钻头寿命,钻遇地层为石灰岩,岩层破碎,部分孔段弱硅化。在石灰岩或类似弱研磨性地层钻进,钻屑较粗,但是,对钻头胎体磨蚀弱;岩石对金刚石磨耗弱,钻头表现为高寿命。在资源县某铀矿区花岗岩或类似地层钻进,钻屑较细,对钻头胎体表现为中等磨蚀,但是,主要成分为石英的钻屑具有强研磨性质,当每转进尺较高或采用较小金刚石粒径时则为强磨蚀;岩石对金刚石磨耗强,与石灰岩地层相比,钻头寿命低6~8倍。

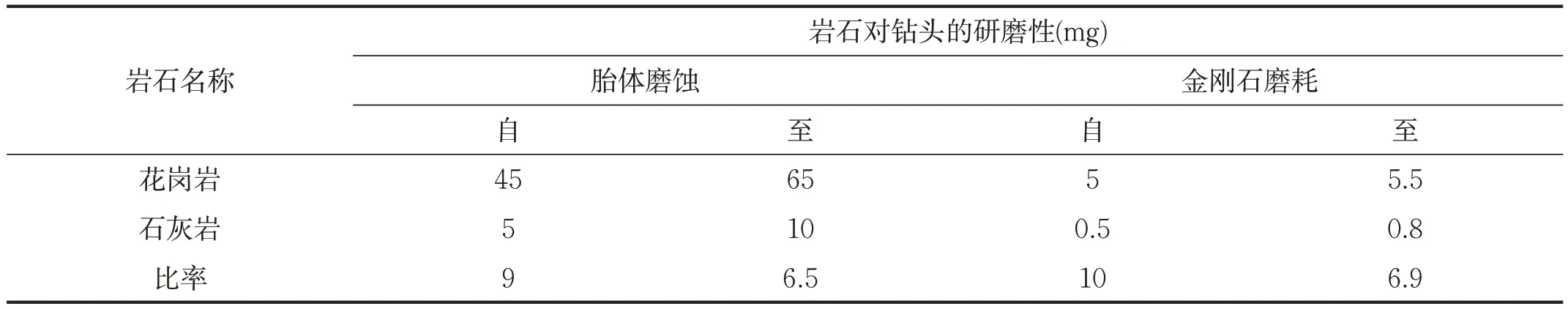

金刚石品级、胎体硬度等性能参数相同的钻头,在石灰岩、花岗岩钻进均能自锐出刃,不同岩石的钻屑对胎体的磨蚀,与岩石对碎岩工具的磨耗一样具有可比性。石灰岩钻屑对钻头胎体磨蚀的影响,按钢杆研磨法2 级研磨性等级,石灰岩对金刚石的磨耗的影响,按金刚石杆研磨法1级研磨性等级;花岗岩钻屑对钻头胎体磨蚀的影响,按钢杆研磨法6级研磨性等级,花岗岩对金刚石的磨耗的影响,按金刚石杆研磨法4级研磨性等级。石灰岩、花岗岩对钻头寿命的影响见表2。

表2 岩石对钻头寿命的影响

在硬—坚硬的花岗岩地层钻进,当钻头金刚石品级较差时,胎体硬度偏高则钻头容易出现“打滑”不进尺;当钻头金刚石品级较高时,胎体硬度偏低则钻头没有发挥应有的寿命。胎体硬度与地层、钻进参数相适应的孕镶金刚石钻头,金刚石被磨耗滞后于胎体被磨蚀,则金刚石保持出刃良好,金刚石被磨耗的同时,胎体则随之被磨蚀,相对而言,金刚石的抗磨耗性能对钻头寿命起主导作用。用于强研磨性地层或硬—坚硬岩的钻头,要求钻头获得较高的寿命,对金刚石的抗压强度及冲击韧性、热冲击韧性要求更高,对金刚石品级要求更高[13-15]。

2 钻进参数与机械钻速配合

2.1 转速与机械钻速配合

孕镶金刚石钻头的每转进尺,可以依托钻遇岩层的特性,用与金刚石粒径的关系确定。每转进尺是优化钻头寿命和小时效率的重要因素,与地层岩性适应的每转进尺,可确保金刚石一直出露在外,钻头磨损均匀、速度可控。如果每转进尺过高,金刚石则很可能过早地从胎体上脱落,导致钻头低寿命。相反,如果每转进尺过小,金刚石则很有可能被抛光,小时效率也将下降。

2.2 钻压与转速的配合

钻压是优化钻头寿命及获得理想的每转进尺的重要因素。钻压必须足够,以保持钻进效率与转速之比,并使钻头不断地钻进。如果钻压过大,会导致金刚石过快脱落。如果钻压过小,则可能导致钻头上的金刚石被抛光,使胎体停止磨蚀而不能出露新的金刚石。

小时效率与钻压、转速的配合,具有对岩层的依托性,存在一个合适的范围。在合适的钻压范围内,小时效率随着转速的增大而提高,当钻压低于合适的范围时,增大转速而小时效率并没有提高。

在坚硬岩中钻进,钻压不足,或金刚石品级差、胎体硬度偏高时,过高的转速追求小时效率,易造成钻头的金刚石被抛光。

2.3 泵量

泵量必须能有效地冷却钻头,清除钻头切面的钻屑,并携带钻屑上返地面。如果泵量过大,则会引起泵压抬升,从而严重影响实际的钻头压力。如果泵量过低,钻头会因钻屑的磨蚀作用而过早地受到磨损。

对坚硬致密“打滑”地层,适当地减小泵量,从而增加胎体的磨蚀,使新的金刚石出刃。对研磨性较强的地层,适当地增大泵量,可减小钻屑对钻头胎体磨蚀。对泥岩层,应采用较大的泵量,可减小“岩粉垫”的影响。

3 雒容1井钻探实例分析

3.1 钻头寿命及机械钻速与金刚石粒径关系分析

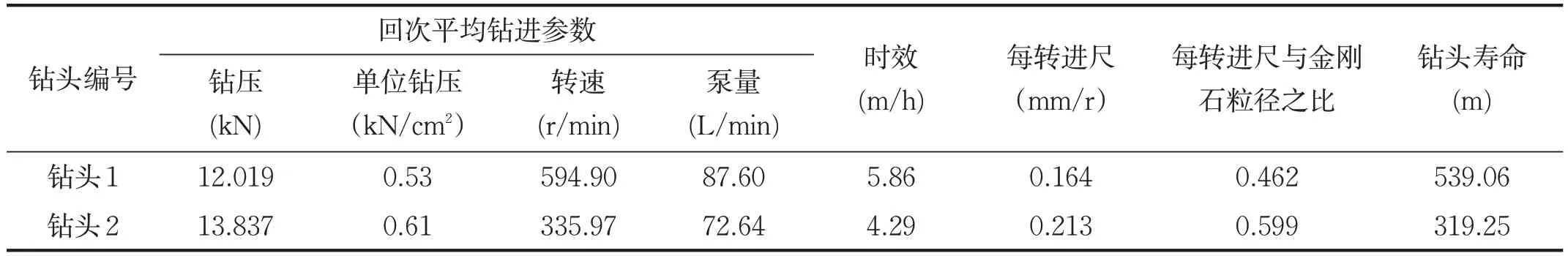

雒容1井采用CSD1800A型钻机NQS绳索取心液动锤钻具钻进,自孔深421.59~960.65m 采用钻头1 钻进,钻头寿命539.06m,钻进钻压12~13kN,回次平均钻压12.019kN;转速400~800r/min,回次平均转速594.90r/min;泵 量 80~100L/min,回 次 平 均 泵 量87.60L/min;平均回次进尺2.59m/回次,平均岩矿芯采取率99.72%。自孔深996.10~1315.35m采用钻头2钻进,钻头寿命319.25m,钻进钻压12~15kN,回次平均钻压13.837kN;转速300~410r/min,回次平均转速335.97r/min;泵量 60~80L/min,回次平均泵量72.64L/min;平均回次进尺2.47m/回次,平均岩矿芯采取率98.54%。

钻头1及钻头2钻遇地层均为大埔组(C2d)的白云岩,钻头均为同厂家、同批次生产,金刚石目数为40/45目,胎体硬度、浓度等钻头参数一样。按金刚石颗粒最小通径0.355mm进行分析,钻头寿命、机械钻速与金刚石粒径关系见表3。

表3 钻头寿命及机械钻速与金刚石粒径关系

追求钻头最大寿命,每转进尺应不大于金刚石粒径的1/2。钻头1 使用寿命为539.06m,平均小时效率为5.86m/h,平均每转进尺为0.164mm,为金刚石粒径的0.462倍,接近金刚石粒径的1/2,钻头获得较高的小时效率及较高的寿命。钻头2使用寿命为319.25m,平均小时效率为4.29m/h,钻头平均每转进尺为0.213mm,为金刚石粒径的0.599 倍,大于金刚石粒径的1/2,在钻进转速为300~410r/min的条件下,钻头获得较高的小时效率,以较小的转速采用较大的钻压追求较高的时效,降低了钻头使用寿命。

3.2 钻头使用效果指标分析

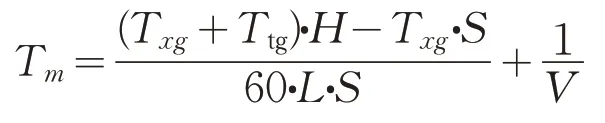

钻探人员费、燃油费等直接成本,与每钻进1m 所需要的钻探时间有关,采用钻头每钻进1m 纯钻、起下大钻的总时间,评价钻头使用效果指标。纯钻时间与小时效率有关,起下大钻时间与钻头寿命、孔深有关,每钻进1m纯钻、起下大钻的总时间,按下式计算:

式中:Tm——每钻进1m的总时间,h/m;

Txg——平均每根立根下大钻时间,CSD1800A 钻机取Txg=2min/立根;

Ttg——平均每根立根提大钻时间,CSD1800A 钻机取Ttg=2.5min/立根;

H——计算孔深(钻头使用寿命的最大孔深),m;

V——钻头小时效率,m/h;

S——钻头寿命,m;

L——立根长度,CSD1800A钻机取L=9m。

假设钻头每转进尺相同,则钻头寿命相同。根据雒容1井1200~1500m孔段钻进转速均为300r/min,按钻头1及钻头2钻遇相同地层的平均每转进尺,分析钻头使用效果率指标见表4。

表4 钻头使用效果指标分析

增大钻压,使钻头每转进尺适当大于金刚石粒径的1/2,为金刚石粒径的0.599倍,追求钻头获得较高的时效及适宜的使用寿命,节约了每钻进1m 纯钻、起下大钻的总时间,时间节约率17.15%~18.28%。钻进转速相同时,时间节约率随孔深的增加而小幅度递减。

深孔钻进,由于孔内阻力大,不能采用较高的转速钻进时,在钻孔弯曲度满足地质或合同要求的条件下,从燃油费、人员费等经济效益考虑,应采用较高的钻压,追求较高的时效及适宜的钻头寿命。

4 结语

(1)在弱研磨性中硬岩钻进,追求钻头获得较高的使用寿命及适宜的小时效率,每转进尺应为金刚石粒径的1/3~1/2;追求钻头获得较高的小时效率及适宜的使用寿命,每转进尺应不大于金刚石粒径的0.6 倍。对于强研磨性地层或硬岩、坚硬岩,建议参考应用确定。

(2)金刚石粒径应依托钻遇岩层获得的机械钻速确定。在可钻性5~8 级的中硬—硬岩钻进,钻头金刚石粒径应不低于40/45 目。在可钻性9 级的花岗岩类硬岩钻进,采用金刚石目数为40/45 目的钻头,更有利于提高钻头使用寿命;对于容易出现“打滑”的花岗岩类硬—坚硬岩,采用较小的金刚石粒径,如60/70 目或60/80目,更利于钻头自锐出刃。

(3)用于强研磨性地层或硬—坚硬岩的钻头,要求钻头具有较高的寿命,应选择锯切用SMD35高强度级品及以上的金刚石,建议选择修整用DMD高档强度级品金刚石;用于中等研磨性中硬岩的钻头,应选择锯切用SMD25、SMD30高级品金刚石。

(4)钻头胎体硬度应与金刚石品级、金刚石粒径相适应。金刚石品级较高、粒径较小,采用钻头胎体硬度应更高,反之亦然。