电子玻璃纤维纱线集束性评价方法与标准

李 博 唐予远 陈 洋 郑天勇 杨开道

1. 中原工学院 纺织学院(中国)2. 河南省功能性纺织材料重点实验室(中国)3. 天津工业大学 纺织学院(中国)4. 杭州新生印染有限公司(中国)

电子玻璃纤维通常是指单丝直径在7 μm及以下的用于生产电绝缘用品的玻璃纤维。这种玻璃纤维纱经过玻纤浸润剂涂覆并施加弱捻后,纱线内部的纤维可以有效聚集[1]。玻纤浸润剂是玻纤生产过程中涂覆于纤维表面的一种表面处理剂,它可以在纤维表面形成一层涂层,从而改变原有裸露纤维的表面性能,对纤维起到保护与集束的作用,增强纤维的力学性能,同时可有效减小纤维加工过程中摩擦力和静电的产生,起到防止纤维损伤并确保其具有集束性能的作用[2-3]。

纤维集束性是评价纤维性能的主要指标之一。集束性良好的电子玻纤纱,可以避免玻纤纱从管筒上退绕时形成散丝,能够有效减少后续加工过程中飞丝和断头现象的产生[4-5],提升纱线的外观、品质与可织性。由于缺少客观评价纤维集束性能的测量仪器,很少有研究工作者对浸润剂浸润后玻璃纤维纱横截面上纤维的分布情况进行研究与分析。测量仪器的缺失使得大多数纱线截面的表征均采用肉眼观察,在这一过程中,观察者的主观因素会对观察结果产生较大的影响,从而使结果产生偏差[6-7]。周琴等[8]通过肉眼观察扫描电子显微镜(SEM)图像的方法,分析了热处理后对位芳纶纤维内部纤维的聚集情况,其观察结果在一定程度上受主观因素的影响。顾俊捷[9]利用纤维在偏光显微镜下呈现的特征干涉色,实现了对纤维类别的快速定性,并确定了不同类别纤维的质量分数,但其研究中缺少对纤维集束性的观察。彭密雪等[10]使用丝束悬垂度指标来衡量和评价中间相沥青纤维,但其指标评价所适用的纤维局限性较大,不适用于玻璃纤维的集束性评价。

本文通过计算机辅助技术,提出电子玻璃纤维纱线集束性的评价指标。同时使用激光显微镜观察纤维横截面,对观察的纱线试样进行集束性评价,给出对应的评价等级。再对比肉眼观察结果与计算机自动获取纤维参数得到的评价结果,分析本文提出的评价指标的合理性,并进一步给出电子玻纤纱集束性的评价标准。

1 电子玻纤纱集束性观察试验

1.1 材料与仪器

电子玻璃纤维纱线(D900型,5.6 tex,东莞富乔玻纤有限公司);剪刀;玻璃片;双面胶带;Keyence VK-X110型激光显微镜。

1.2 横截面切片的制备和观察

分别取5种涂覆不同批次浸润剂的电子玻纤纱丝束,分别命名为试样A~试样E。受浸润剂影响,5种纱线的集束性存在差异。使用剪刀各剪出长约50 mm的纱线试样,用双面胶带的一面垂直粘贴纱线截面,另一面粘贴洁净玻璃片,制作玻纤纱横截面切片。使用剪刀将固定后的纱线试样剪短至长约15 mm,获得平整的纱线截面外观。将制备好的玻纤纱横截面切片放置在载物台上,使用Keyence VK-X110型激光显微镜观察,在1 000倍放大倍数下,可观察到清晰的纱线丝束截面图像。5种不同批次电子玻纤纱试样的横截面图如图1所示。

1.3 横截面图像分析

通过观察图1中5种不同电子玻纤纱试样的横截面图,可以发现浸润剂能够对玻纤纱产生一定的集束作用,但纤维整体仍然较为分散,沿横向分散排列,整体呈“一”字型而非理想的圆形轮廓。同时,由于浸润剂的作用,纤维与纤维之间相互黏连、聚集成团,呈簇状分布在纱线横截面中。其中大多数相邻纤维之间的距离小于纤维直径的3倍,小部分纤维与纤维团分离,它们与相邻纤维间的距离大于纤维直径的3倍。由图1还可以从肉眼观察角度判断出:试样E中的纤维较分散,形成的纤维团数较多,且纤维分散的跨度较大,表明其纤维集束度相对较差;试样C中的纤维分布较集中,大量纤维整体成团,纤维分散的跨度最小,表明其纤维集束度较好。

图1 5种不同批次电子玻纤纱的横截面图

1.4 纤维参数自动获取

使用Image-Pro Plus (IPP)软件对5种不同电子玻纤纱试样的横截面图进行分析处理。IPP软件可将纱线横截面图中的纤维图像转化为对应的纤维参数,如纤维直径、横截面积等,并自动对所识别的纤维进行标号,从而计算出每根纱线横截面上纤维的数量。

2 纱线集束性评价方法

2.1 成团纤维数和纤维成簇率

作为纤维集束性的一个重要特征,纱线中的纤维会在浸润剂的作用下相互聚集成团、成簇。但纱线截面纤维团的数量存在差异,可能同时存在多个纤维聚集团和独立于纤维团之外的游离纤维。因此,纤维聚集团的数量和团内纤维根数之比是评价纤维集束性的一项重要指标。

通过计算并判断两根相邻纤维之间的距离是否小于纤维间距阈值u,可完成对纱线中成团纤维的识别。使用Image-Pro Plus图像软件对纱线横截面图进行分析处理时,可根据各纤维所在的位置画出对应纤维的横纵坐标位置图。再通过相关算法,判断相邻纤维点之间的距离是否小于纤维间距阈值u。若两根相邻纤维中心点之间的距离大于u,则判定这两根相邻纤维不在同一个纤维聚集团中;反之,则判定这两根相邻纤维在同一个纤维聚集团中,从而完成纤维聚集团数量的判断。

在判断纱线中纤维聚集团数量时,存在部分纤维距离纤维聚集团较远的情况,当单根纤维与相邻纤维的距离大于3d(d表示成团纤维的平均直径)时,则认为该纤维是脱离纤维聚集团而处于游离状态,判定其为单独存在的单根纤维。纤维成簇率用于表征所有纤维聚集团的团内纤维根数占横截面中纤维总根数的比例,计算式如式(1)所示。

(1)

2.2 纱线外轮廓图形

纤维填充系数是评价纤维集束性的重要指标,纱线横截面的纤维轮廓面积越小,则代表纤维填充系数越大,纱线的集束性越好。

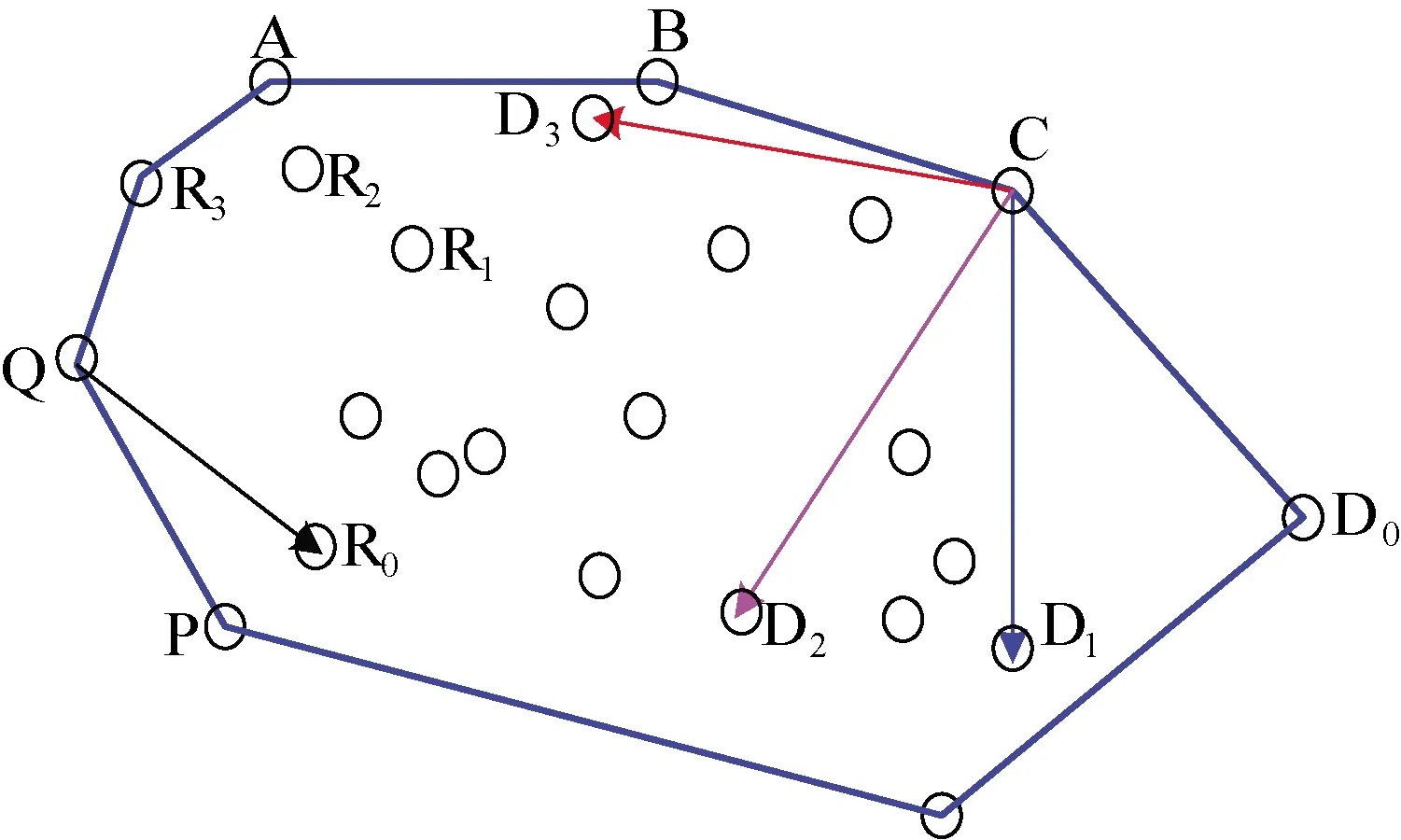

纱线横截面的外轮廓因纤维的不规则分散而呈现出不规则的多边形形态。确定纱线横截面外轮廓的具体方法如下:使用Image-Pro Plus图像分析软件获取纱线横截面上所有纤维中心点的坐标,选取坐标系中纵坐标值最大的纤维点(若有多根纤维中心点的纵坐标相同且均为最大,则选取其中横坐标值最小的纤维点)为起始点,并将其命名为纤维点A。接着以纤维点A为基准,沿坐标横向依次搜寻象限中的纤维点,选取顺时针扫描角最小的一个纤维点,将其命名为纤维点B,循环此过程,依次命名为纤维点C、纤维点D,……,直至再次扫描至纤维点A,形成闭环。将扫描所得的各纤维点用直线连接起来,即可得到纱线横截面最外围纤维中心点所形成的不规则多边形。最终形成的纱线横截面外轮廓图如图2所示。

图2 纱线外轮廓图

2.3 纱线横截面外轮廓面积及纤维填充率

在确定纱线横截面外轮廓图形后,计算轮廓内包含的纤维的横截面面积总和,即得出纤维填充率。纤维填充率(RF)的计算式如式(2)所示。

(2)

计算纱线横截面外轮廓面积的方法如下:纱线横截面外轮廓为不规则多边形,该多边形具有n个顶点,选取其中一个顶点A为原点,顺时针选取多边形轮廓上的第二个点和第三个点,即图2所示的B点和C点,连接A点与C点,即可得到△ABC;连接A点与D点,即可得到△ACD;以此类推,最终可将纱线横截面外轮廓多边形拆分成n-2个三角形。这n-2个三角形面积的总和即为纱线横截面外轮廓面积。

纤维的理论相对平均距离(l/d)也是评价纱线集束效果的一项指标。如图3所示,假设纱线的外轮廓多边形是一个边长为2l的正方形,纱线横截面内分布的纤维之间的平均距离为l,纤维的平均直径为d,则可以用纤维间的平均距离与纤维平均直径的比值表示纤维的理论相对平均距离。图3中,F1、F2和F3分别代表1号、2号和3号纤维;r为纤维半径。纤维的理论相对平均距离计算式如式(3)所示。

图3 纱线内部纤维均匀分布图

(3)

3 纱线集束性评价结果与分析

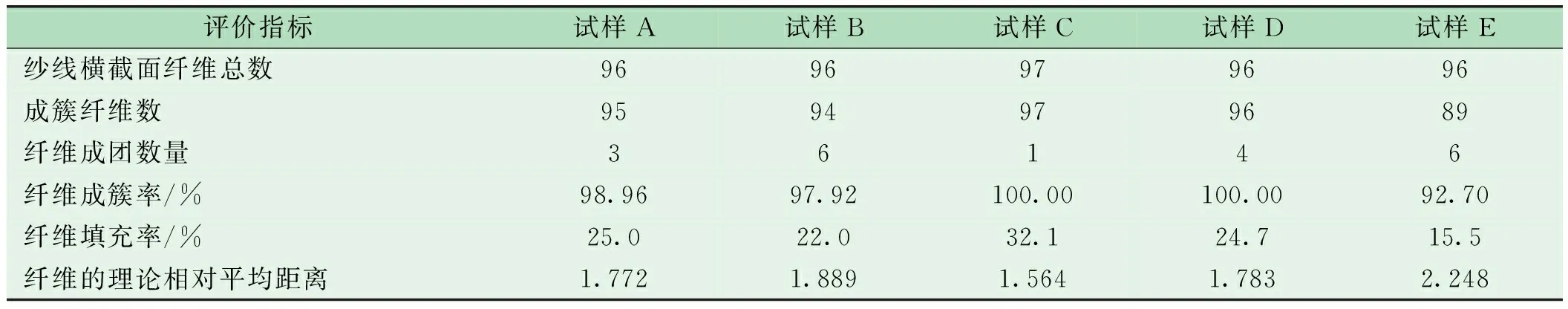

本文借助计算机,通过开发基于Microsoft Visual Studio 2010的应用程序,以有效避免肉眼观测对测量结果带来的主观影响。该应用程序可自动输出计算得的纱线横截面外轮廓面积、纤维填充率和纤维的理论相对平均距离等测试结果。5种不同批次电子玻纤纱的集束性评价指标测试结果如表1所示。在该应用程序中,将相邻纤维间距阈值u设置为2d(d表示成团纤维的平均直径)。两根相邻纤维之间的距离小于或等于u时,判定其属于同一个纤维聚集团。

表1 不同试样的集束性评价指标测试结果

由表1可知,将纤维的间距阈值设定为2d时,5种不同电子玻纤纱线横截面上的纤维总数几乎一致,但纱线的集束性评价指标存在差异。5个评价指标中,成簇纤维数、纤维成簇率及纤维填充率这3个指标值越大,表明纱线的集束性能越好;而纤维成团数量和纤维的理论相对平均距离这2个指标值越小,表明纱线的集束性能越好。根据成簇纤维数指标,5种纱线试样的集束性优劣排序为:试样C>试样D>试样A>试样B>试样E;根据纤维成团数量指标,5种纱线试样的集束性优劣排序为:试样C>试样A>试样D>试样B=试样E;根据纤维成簇率指标,5种纱线试样的集束性优劣排序为:试样C=试样D>试样A>试样B>试样E;根据纤维填充率指标,5种纱线试样的集束性优劣排序为:试样C>试样A>试样D>试样B>试样E;根据纤维的理论相对平均距离指标,5种纱线试样的集束性优劣排序为:试样C>试样A>试样D>试样B>试样E。综合5个评价指标的排名,可得出5种纱线试样集束性优劣的综合排序为:试样C>试样A>试样D>试样B>试样E,即试样C的纤维集束性最好,试样E的纤维集束性最差。这一结果与采用激光显微镜肉眼观察得到的结果一致。

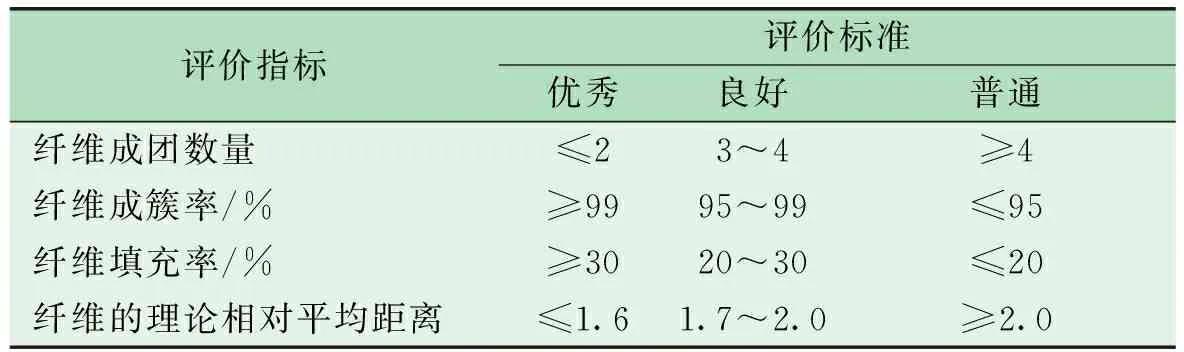

综合上述评价指标信息,表2给出了基于表1的电子玻纤纱横截面中纤维集束性等级评价标准(纤维的间距阈值设定为2d)。由于该评价标准在评定不同品种、批次的纱线试样时,所截取的纱线横截面的纤维数量不固定,故未将成簇纤维数作为纱线集束程度的评价指标。

表2 纱线集束性等级评价标准

表2中,评价等级为优秀,表明玻纤纱横截面中纤维的集束性较好;评价等级为良好,表明集束性达中等水平;评价等级为普通,表明集束性较差。对各评价等级进行赋值,普通得1分,良好得2分,优秀得3分。分别计算5种电子玻纤纱线在不同指标下的等级得分平均值,即可得到其综合评定得分。按照平均得分划分试样的纤维集束程度平均等级,结果如表3所示。

表3 基于评价标准的纱线试样纤维集束程度等级评估

4 结语

本文提出了电子玻纤纱集束性能的评价指标和评价方法,并通过激光显微镜观察电子玻纤纱的横截面微观纤维形态,进一步验证了评价指标和评价方法的可行性。依据评价指标对电子玻纤纱横截面纤维的集束程度进行了等级评价,并根据评价结果设立了对应的等级评价标准体系,将电子玻纤纱按纤维集束性评价分为优秀、良好和普通3个等级,提高了电子玻纤纱集束性评价的灵活性。研究结果对评价和改善浸润剂质量也具有一定的参考价值。