基于工业机器人的全自动上下料系统设计与应用

王晓东,杨 娇,付 强,徐国新

(辽宁科技学院 工程训练中心,辽宁 本溪 117004)

自1962年世界上第一台工业机器人Unimate(通用机械臂)问世至今,经过近半个世纪的发展,众多机器人品牌开始应用于军事和工业生产中,最为突出的是FANUC、KUKA、ABB和安川电机,被称为工业机器人“四大家族”,其市场占有率总和为50%以上[1]。工业机器人在焊接、喷涂、涂胶、码垛、运输、上下料等工业生产环节中应用较多,其具有运行速度快、操作精准、一次调试便可持续使用的优势,在提高生产效率方面尤为突出[2]。此外,由于工业生产中有较多的安全隐患,如喷漆操作和焊接操作对人体伤害较大,因此工业机器人在降低人体操作风险方面有重要的意义。文章将以往采用人工上下料的生产过程,改造为使用FANUC工业机器人全自动上下料[3]的生产模式,以提升本条生产线的自动化水平,降低人工生产风险和人力成本。

1 系统组成

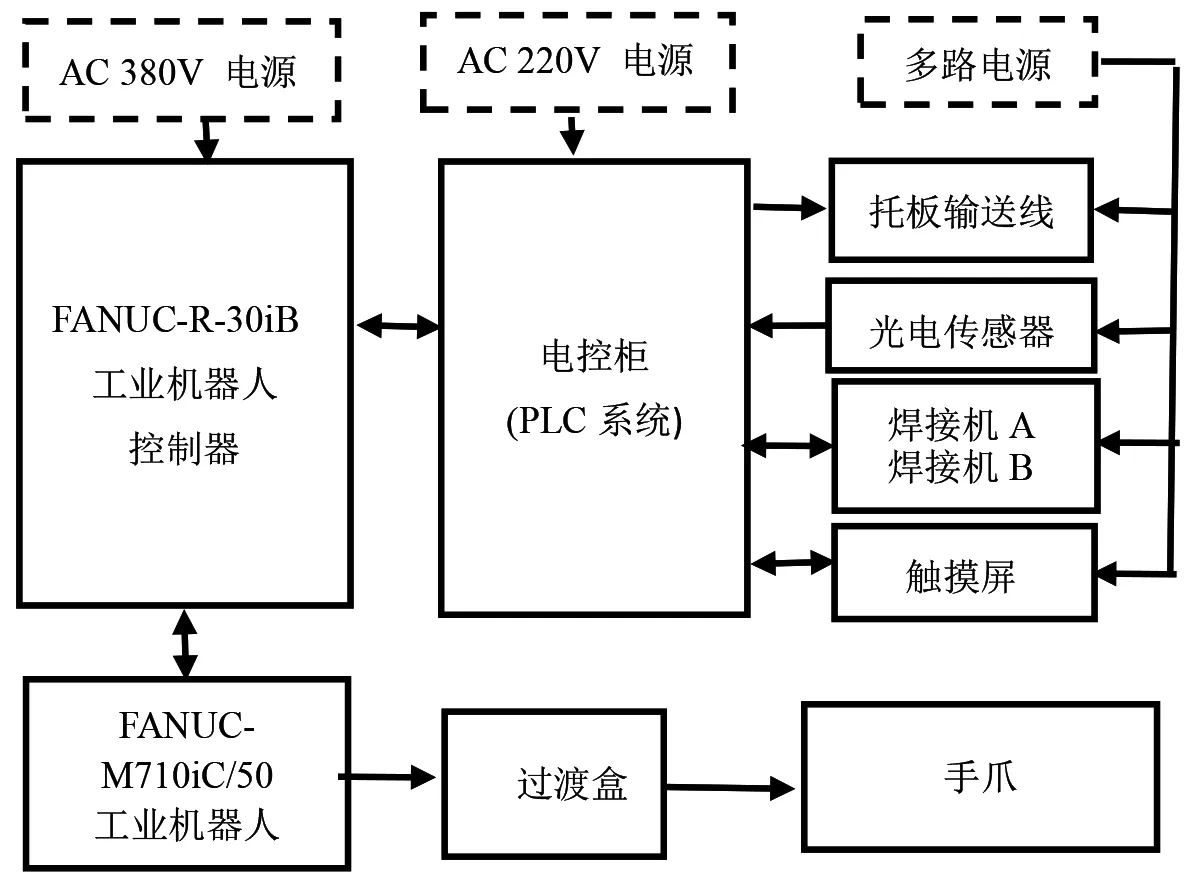

本系统为总装生产线系统,使用一台FANUC工业机器人完成压缩机工件的搬运。通过触摸屏选择,可实现工业机器人对不同种类工件的搬运作业;通过控制柜中的启动按钮/停止按钮控制生产线和工业机器人的运行/停止;通过控制柜中的紧急停止按钮实现紧急情况下的生产线及急停操作;通过工业机器人操作区域门处的限位开关实现安全互锁,确保生产线和工业机器人运行过程中,操作区域内无人进入,当安全门开启后,自动生产线及工业机器人均停止运行,其效果与紧急停止按钮一致(如图1)。

图1 系统框图

系统中自动上下料部分所使用的工业机器人为设计重点,选用FANUC-M710iC/50工业机器人,其控制轴数为6轴,腕部负载能力可达到50 kg,重复精度为±0.07 mm,运动范围为2 050 mm。

2 任务过程描述

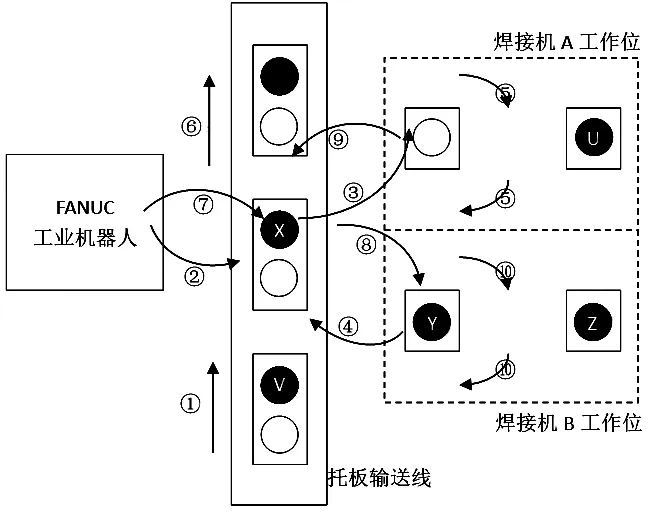

设计中工业机器人全自动上下料系统工作任务是为焊接机A和焊接机B焊接进行送料和取料。如图2为一个循环内的机械手和压缩机移动路径示意图。图中,①至⑩为机械手臂和压缩机移动轨迹,黑色实心圆圈代表压缩机,其上面的英文标识为在执行第①步前的各工件位置情况;图中工作区域内左侧为FANUC工业机器人,中间为托板输送线,右侧分别为焊接机A工作位和焊接机B工作位。为尽量加快压缩机的焊接速度,采用2个焊接机同时焊接的方式,其工作顺序如下:

图2 一个循环内的机械手和压缩机移动路径示意图

①托板输送线将待焊接的压缩机工件移动至工业机器人手爪待抓取位置;

②工业机器人手爪移动至压缩机工件X上方,并将其抓起;

③手爪将压缩机工件X移动至焊接机A工作区域的定位夹具处,等待定位操作;

④随后手爪移动至焊接机器人B的定位夹具处,将上一循环中已经焊接完毕的压缩机工件Y取出,并移动至托板输送线原压缩机工件X位置,将Y放下;与此同时,焊接机A的定位夹具处对工件X执行定位操作,且焊接机B对上一循环中的压缩机工件Z进行焊接操作;

⑤焊接机A区域的定位夹具进行旋转,将压缩机工件X移动至待焊接区,与上一循环中已经焊接完毕的压缩机工件U位置互换,等待夹取操作;

⑥托板输送线继续向前移动,将下一个压缩机物料V移动至手爪待夹取区域;

⑦工业机器人手爪移动至压缩机工件V上方,并将其抓起;

⑧手爪将压缩机工件V移动至焊接机B工作区域的定位夹具处,等待定位操作;

⑨随后手爪移动至焊接机器人A的定位夹具处,将压缩机工件U取出,并移动至托板输送线原压缩机工件V位置,将U放下至原V料托位置。与此同时,焊接机B的定位夹具处对工件V执行定位操作,且焊接机A对压缩机工件X进行焊接操作;

⑩焊接机B区域的定位夹具进行旋转,将压缩机工件V移动至待焊接区,与上一循环中已经焊接完毕的压缩机工件Z位置互换,等待夹取操作。

至此,一个循环结束,通过料托输送线、工业机器人、焊接机A和B、夹具定位和旋转执行器的紧密配合,高效率地完成了压缩机工件的焊接及运送任务。

3 FANUC工业机器人初始化程序设计

工业机器人编程方式包括离线编程和在线编程两种方式[4]。本设计为了现场调试方便,采用TP示教器在线编程方式,对现场工业机器人的各功能程序进行编程并对各位置点进行示教。

工业机器人在运行前必须进行初始化工作,设计中的FANUC工业机器人初始化工作包含:用户坐标设置、工具坐标设置、I/O信号重置、Z轴补偿重置、设置全局速度以及机器人复位至原点。

其关键初始化操作程序如下:

UFRAME_NUM=0;

UTOOL_NUM=1;

CALL IO_RESET;

CALL Z_OFFSET;

OVERRIDE=30%;

J P[1:HOME]100% FINE。

工业机器人的用户坐标一般设置为大地坐标,由于工业机器人本体正向垂直安装于地面之上,其大地坐标与基坐标重合,并定义为用户坐标;工具坐标是对工业机器人使用的工具进行坐标设置,以实现工具的线性移动,完成各压缩机工件抓取位置点的手动示教工作。设计中的工具采用三爪式抓取工具,实现对圆柱形压缩机工件的抓取与放置。

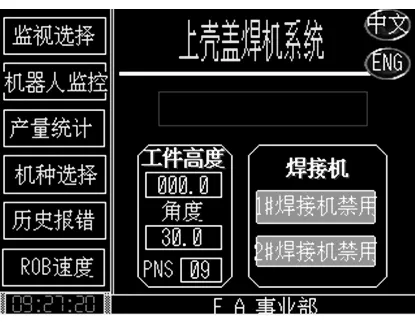

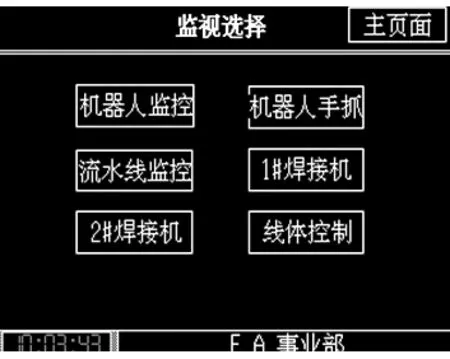

4 触摸屏设计

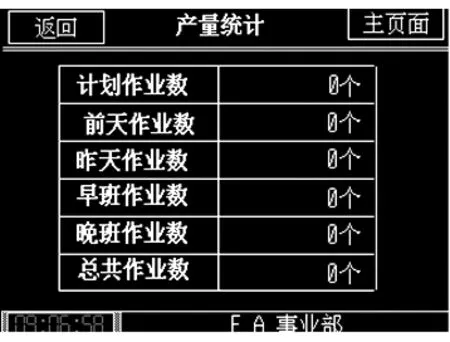

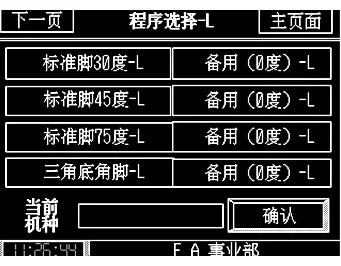

触摸屏[5]界面图片如图3所示。其中(a)为上盖焊机系统主界面图;(b)为监控界面选择;(c)为线体控制界面;(d)为产量统计界面;(e)为程序选择界面;(f)为历史报错界面。

(a)

(b)

(c)

(d)

(e)

(f)

5 系统实用效果分析

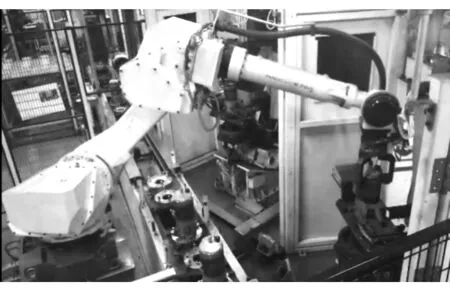

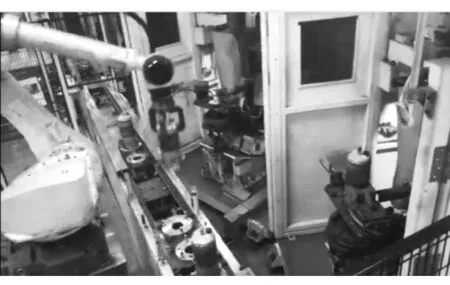

基于工业机器人的全自动上下料系统的设计方案,完成了自动上下料生产线的硬件搭建和软件程序调试,实现了图4的运行控制方式,其控制效果如组图4所示。(a)为工业机器人手爪抓取焊接机A区域的压缩机工件;(b)为工业机器人在托板物料带上抓取压缩机工件;(c)为工业机器人手爪抓取焊接机B区域的压缩机工件;(d)为工业机器人手爪将压缩机工件运送至料托中。

(a)

(b)

(c)

(d)

通过实际运行结果,与以往人工上下料相比,在一个工作时段内,物料运送效率提高至少40%以上,压缩机工件运送到位率为100%,工件掉落率为0%。可见,将工业机器人作为自动化生产线中的核心运送设备,大大提高了总装生产线的运行效率,并且避免了以往手工运输的工件掉落情况,有效地提高了企业的经济效益。

6 结论

基于工业机器人的全自动上下料系统的设计与实现,实际运行效果验证了该自动化生产线系统设计的有效性。经过对实际运行效果的分析,得出了该条自动化生产线可以提高总装生产线运行效率,同时也为该行业中基于工业机器人的自动上下料自动化相关系统提供有效的参考。