车体侧墙精准预挠制造工艺研究及应用

金晓萍

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

绿色发展是构建高质量现代化经济体系的必然要求,高速铁路具有安全可靠、准时舒适、载客量高、耗时少、受天气影响小等显著优势,被誉为可持续发展的绿色交通,因此未来要大力推进能源节约、绿色低碳方向的统筹发展。

随着我国高速铁路运营里程的逐年快速增加,节能环保、提高运营效能就越发重要,而列车的轻量化已成为高速客运机车车辆节能减排的重要手段,目前轻量化平面结构侧墙已被广泛应用于机车设计[1],其中轻型材料、材料减重是车体轻量化设计的重要元素。本文所述车型的侧墙蒙皮材质为2mm冷轧钢板(非轻量化车型一般为3mm)。

为保证机车车体对车内设备形成足够的支撑作用,车体在焊接完成后、车内设备安装前需要有一定程度的上拱,这就需要对机车车体底架和侧墙进行一定程度的预挠[2]。

某轻量化平面侧墙结构的动力集中型动车,其侧墙蒙皮与底架边梁为对接焊缝,即边梁铣台阶、侧墙蒙皮搭于边梁台阶处,通过对接焊缝连接。因此,对于侧墙与底架挠度的匹配要求相当严格。因挠度不匹配会导致焊缝间隙过大或过小,且由于蒙皮板厚为2mm,抗变形能力较弱,所以焊接间隙过大会导致焊后蒙皮鼓包变形严重,影响侧墙平面度;焊接间隙过小则需要切割修配,且由于修配切割也难以保证间隙均匀,所以不仅影响生产效率,而且焊后蒙皮平面度也同样无法保证。因此,展开对轻量化平面结构侧墙精准预挠的制造工艺研究及应用,对于提高焊接质量,提升车体侧墙平面度,实现车体吊装免修配具有重要意义。

2 侧墙预挠的理论依据

车体主要由底架、侧墙、司机室、端墙4个重要大部件组成,侧墙焊接及吊装工艺中最难的就是控制焊接变形、保证侧墙平面度。

2.1 底架挠度设置

本文以某动力集中型动车为研究对象,要求车体吊装时两端枕梁间挠度为10mm,主要通过枕梁位置和车体中线位置落差为10mm的工装(称为驾车墩)定位,其他位置辅助支撑,辅以拉紧装置,使底架处于顶拉约束状态,形成满足要求的上拱。

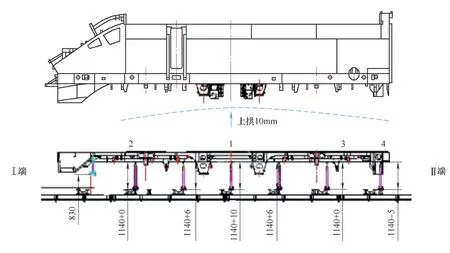

具体实施:两枕梁位置驾车墩为基准位置,驾车墩高度尺寸为基准尺寸,车体中线位置驾车墩高度尺寸为基准尺寸+10mm,其他辅助支撑位置的驾车墩高度尺寸根据弧度曲线的理论值参考设置,如图1所示。

图1 车体吊装时架车墩布置示意

2.2 侧墙挠度设置

为保证车体吊装时车体侧墙与底架边梁对接焊缝间隙均匀一致、满足焊接要求,需要侧墙组焊后与底架边梁对接的一线具有与底架一致的挠度。由于司机室占据了部分底架尺寸,所以侧墙的挠度为非对称结构。

3 侧墙预挠的工艺实施

3.1 挠度曲线设计

根据图1所示,制定侧墙蒙皮下边缘的挠度曲线,将车体中心线处向上偏移10mm得点1,两枕梁中心线处为点2、点3,以这3点画圆弧。以车体II端最后一个架车墩处为点4,然后连接点3和点4,得出II端枕梁到II端最后一个架车墩间的挠度曲线。按照侧墙蒙皮高度,将此曲线进行等距离复制,得出侧墙蒙皮上边缘挠度曲线,蒙皮中间对接位置仍为直线,如图2所示。

图2 侧墙蒙皮分块及划线示意

3.2 蒙皮的工艺放量

蒙皮对接间隙要求2mm,蒙皮对接缝处设定位卡,定位卡长10mm、宽1.7mm(在蒙皮定位焊时,锤击会有轻微间隙产生),以充分保证对接间隙。同时考虑到焊缝收缩及装配误差,侧墙蒙皮II端放量10mm,I端放量5mm(此处有门框,尺寸精度要求高)。

3.3 侧墙弦梁的焊接变形矫正

该型动车车体侧墙的弦梁截面呈矩形(见图3),由两块L形板拼接而成,使用专机进行自动焊。施焊过程为:完成一道焊缝后,专机翻转180°,二次装夹,然后焊接另一道焊缝。首节车试制时,完成第一道焊缝松装夹后弦梁变形近300mm,无法翻转进行二次装夹,若强行装夹则存在安全隐患、损伤设备,且可能导致焊缝开裂。为此,对工艺进行优化,在完成第一道焊缝后,增加条状烤火释放应力,待冷却后松装夹、翻转180°,然后二次装夹、焊接第二道焊缝。通过增加一道烤火工序,控制焊接变形的效果明显(见图4),满足二次装夹、焊接的要求,保证了弦梁总成的制造精度。

图3 弦梁截面示意

图4 应力释放效果

3.4 侧墙组装

该型动车的车体侧墙由蒙皮、小骨架(纵梁、横梁、立柱构成)、弦梁总成及入口门框组成,组装顺序为将蒙皮吊至平台,然后吊入弦梁总成、小骨架及入口门框。

(1)蒙皮定位组装 按挠度曲线制作蒙皮定位样板,样板同样设置并标记车体、门框中心线作为后工序的安装定位基准,样板的中心线在激光下料时通过激光刻线实现,定位精准。

将蒙皮按图2依次吊入平台后,首先确保蒙皮上的车体中心线(激光下料时刻线)与蒙皮定位样板中心线重合,然后在保证蒙皮对接间隙2mm、错变量不超过0.2mm的标准下实施定位焊。

(2)弦梁总成定位组装 弦梁总成组装时通过工装靠背拉紧弦梁,使弦梁与靠背紧密贴合,实现弦梁挠度的预设。弦梁总成吊入侧墙组装台位前,要在弦梁总成上通过打样冲、划线来标记车体中心线,吊入弦梁总成时需保证弦梁总成上的车体中心线与蒙皮上的车体中心线重合,偏差不超过1mm,定位夹紧,保证弦梁外板与工装靠背紧密贴合,间隙≤1mm,然后对弦梁总成与蒙皮对接位置施定位焊。

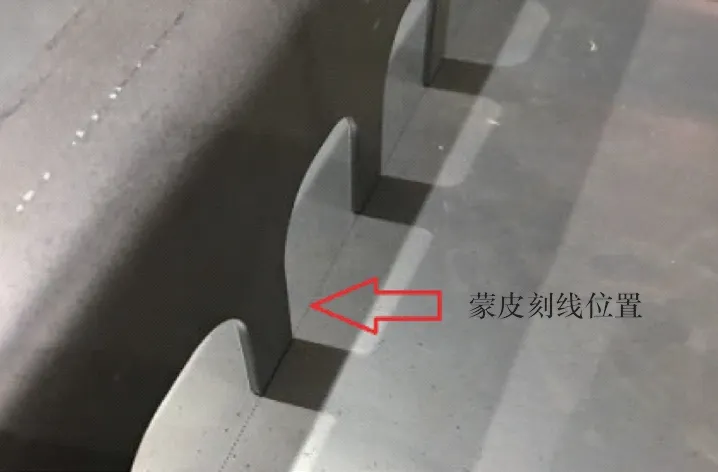

(3)小骨架定位组装 为便于对小骨架进行定位,侧墙蒙皮下料时对每个小骨架最右侧立柱位置及单独安装的立柱位置进行激光刻线处理(见图5),同时在蒙皮组装样板上激光划线门框中心线,组焊时就可根据划线位置摆放侧墙骨架及门框,避免组装尺寸误差,防呆防错。

图5 激光刻线骨架辅助定位

4 工艺应用情况

通过工艺优化,改善效果非常显著。该型动车车体侧墙蒙皮与边梁的对接焊缝长约14m,工艺优化后,不仅保证了质量,而且对降低生产时间、降低员工的劳动作业强度的效果也非常显著。同时,由于打磨的噪声对同空间的所有员工都具有伤害性,所以大幅减少打磨精整的作业任务,对改善员工的作业环境也非常必要。

工艺优化前,该型动车车体侧墙蒙皮与边梁对接焊缝间隙最大达10mm以上,需要3~4道焊缝填充,且焊后打磨精整工作量巨大。工艺优化后,该位置间隙最大不超过4mm(见图6),1道焊缝即可完成填充焊接,侧墙立柱与底架的间隙也能够很好地满足焊接要求;每节台的焊接、打磨精整时间减少3.5h。因为焊缝填充由3~4道下降至1道,所以焊接的热输入大幅降低,焊后蒙皮板几乎无变形,节约调平时间4h。

图6 侧墙蒙皮与底架边梁的对接效果

5 结束语

轻量化平面侧墙结构动力集中型动车的车体侧墙实施精准预挠的制造工艺,提高了装配精度,减少了焊接、焊后打磨精整的工作量,解决了侧墙蒙皮焊后变形大、调平困难的难题,节约了生产制造时间,降低了员工作业劳动强度,改善了员工的作业环境。此外,本文精准预挠工艺的成功案例,对轻量化鼓形侧墙的制造也具有借鉴意义。