42CrMoA钢摇臂失效原因分析及解决措施初探

彭必胜,彭期伟,曾佑文,樊世敏

重庆长征重工有限责任公司 重庆 400083

1 序言

在凸轮轴发动机中,摇臂是很重要的零部件之一,控制着进排气门的开闭,工作环境非常差,一直在较大的脉冲负荷下高频运动,因此要求其具有良好的综合力学性能。

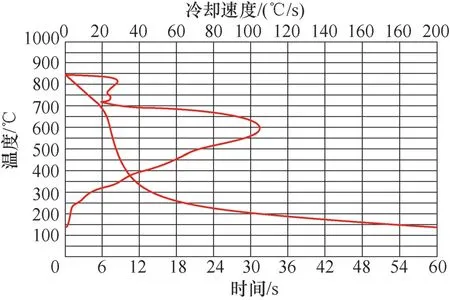

某锻造厂生产的摇臂,材料为42CrMoA钢,主要加工工序为:φ170m m棒料下料→改锻成φ120mm棒料→模锻→正火→调质→检测→抛丸→机加工→磁粉检测→防锈处理→装箱发货。为防止变形,工件经模锻成形后没有作切边处理,冷却后直接转热处理车间进行正火+调质处理,其中热处理淬火冷却介质为K油,淬火完成后立即转移至回火炉进行回火。曾经有一批工件,回火出炉检测合格后,经铣削加工飞边时发现部分工件在分模面出现裂纹缺陷,比例约20%,形态如图1所示。

图1 裂纹缺陷形态

2 原因分析与判定

2.1 材料化学成分及淬火冷却介质

(1)化学成分 该产品材料为42CrMoA钢,其化学成分按GB/T 3077—2015《合金结构钢》要求并查钢厂材质化学成分数据,产品实际取样检测结果见表1。

从表1可看出,钢厂数据和实际取样检测数据都符合GB/T 3077—2015规定,尽管钢厂数据中的C、Mn、Cr、Mo等与实际取样数据相比存在一定的差异,但偏差不大。根据合金元素对材料的影响,Mn、Cr、Mo等能够增加过冷奥氏体的稳定性,推迟过冷奥氏体向贝氏体或马氏体转变,也就是使奥氏体等温转变图曲线右移,从而增加钢的淬透性[1],在实际取样数据中,这几个元素都偏下限,算是普通42CrMo钢材料,没有明显的异于国标范围的合金元素。同时,进行非金属夹杂物检测,其结果为A:0/0.5,B:0/0.5,C:0/0.5,D:0/1,DS:0.5,符合GB/T 3077—2015要求。因此,从材料成分的角度来讲,还不足以说明是材料原因造成的工件开裂。

表1 42CrMoA钢化学成分(质量分数) (%)

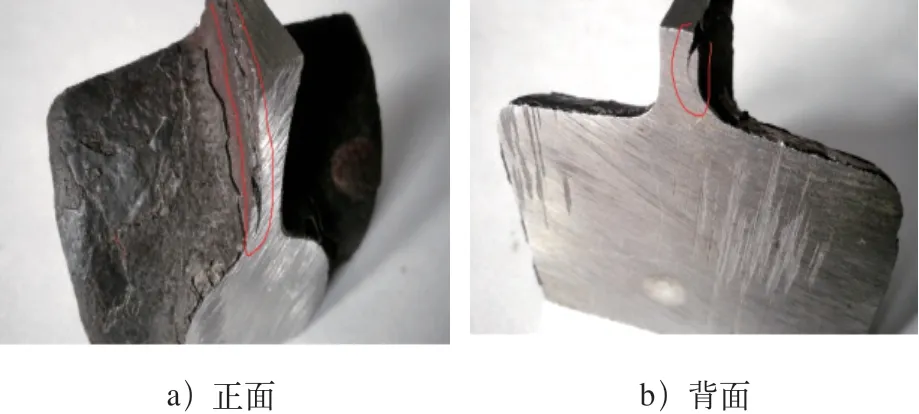

(2)淬火冷却介质 采用好富顿公司的快速淬火油——K油。在发现工件分模面裂纹后,于当天通知该公司专业人员来现场进行了取样检测,根据测定使用中的K油冷却特性曲线(见图2),查得工件在淬火冷却过程中的低温阶段(即300℃以下的马氏体转变温区,42CrMo钢的Ms点为280℃左右[1]),油的冷却速度从20℃/s逐渐降低,可以说相当低了,且从检测数据看,油中不含水分,其他项点也未见异常(见表2)。由此可知,淬火冷却介质也不存在导致工件开裂的异常情况。

图2 K油冷却特性曲线

表2 搅拌2h后取样测得的K油各项点数据

经过上述分析可以得出结论:材料成分及淬火冷却介质不是造成工件开裂的直接原因。

2.2 微观金相分析

对裂纹处取样作脱碳检测,结果如图3、图4所示。

图3 表面脱碳情况

图4 心部脱碳情况

从图3、图4可看出,在裂纹附近有脱碳现象,越靠近表面,脱碳现象越明显,在裂纹靠近工件表面处,有大面积的氧化脱碳现象,表明工件在淬火加热前已经有裂纹缺陷产生。由于我厂使用的热处理淬火加热炉是常规加热炉,无保护性气氛,故在加热过程中造成沿裂纹边缘的氧化脱碳现象,而越靠近心部脱碳越轻微,这是因为淬火应力使原裂纹扩展,并在高温回火过程中产生了轻微脱碳现象。因此,从裂纹边缘脱碳情况看,工件表面的初始裂纹源也不是淬火造成的。

2.3 宏观实物缺陷分析

为了更直观地进行判断,从现场未铣飞边的实物中截取了一块比较典型的缺陷样品,折叠形态如图5所示。从图5可看出,在缺陷表层有一道明显的夹层(见圆弧线区域内),该夹层的产生,是金属在变形过程中已氧化的表层金属汇合在一起而形成的,这即是折叠的定义[2]。

图5 折叠形态

2.4 判定

经过上述分析,可以得出该裂纹缺陷产生的原因判定:锻造的分模面折叠缺陷形成裂纹源,导致后序热处理的淬火应力(热应力与组织应力的叠加)在该裂纹源处产生应力集中现象,且超过该材料的疲劳临界值,从而扩展成裂纹[1],致使工件开裂失效。

3 解决措施初探

坯料在模具型腔中的成形,是通过高温坯料在压力挤压下的金属流动而成的。金属在模压变形过程中,总是遵循最小阻力定律,即金属在外力作用下发生塑性变形时,其内部质点总是沿着最小阻碍方向流动,若设计或操作不当,就会造成工件的局部区域表面金属向锻件内部流动,从而使坯料表面的氧化层和润滑物质等杂质一起折入锻件内部而形成折叠。

摇臂折叠集中于分模面。对于分模面缺陷,有资料分析认为是锻件分模面错移,在切边时产生严重撕裂而形成,并与开式热模锻成形的过程和分模面本身固有的组织缺陷有关[3]。但对于本批次分模面缺陷,折叠处有明显的氧化皮等杂质(见图5a),厚度达1mm以上。据了解,本批锻件在终锻后,由于少量锻件因尺寸厚度超上差,即锻造行业俗称“未打靠”,所以进行了第二次加热锻造。相对于第一火次的锻造,第二火次使工件表面氧化皮加厚,由于表面氧化皮与基体金属的流动性不一致,从而使工件在再次锻打过程中出现分模面分层,即所谓“垮皮”现象,形成分模面折叠。

因此,应尽量做到一火成形,避免二火或多火次锻造。后续生产中通过一火成形后,分模面折叠问题没有再出现。

4 结束语

1)本批部分工件热处理调质后出现分模面裂纹失效,是由于锻造过程中产生的分模面折叠引起淬火应力扩展而造成的。

2)二火成形是产生分模面折叠缺陷的根本原因,因此要力争一火成形。

3)若锻件中已出现了分模面折叠,则应及时进行打磨或机加工消除,避免流入热处理工序使缺陷进一步扩展而造成工件开裂失效。