国六柴油机后处理催化器生产工艺中的防错应用分析

刘广鹏

摘 要:随着工业和信息化部装备工业发展中心网站发布《关于重型柴油车国六排放产品确认工作的通知》,通知中明确自2021年7月1日起停止生产、销售不符合国六标准要求的重型柴油车产品,自此,我国柴油机正式进入“国六”时代,重型车国六标准要求进一步加严,氮氧化物(NOx)和颗粒物限值分别减低77%和67%,排放要求持续升级,对国内后处理厂家而言,是机会也是挑战,面对挑战成本控制和质量控制重要性突显,生产过程中的防错是质量控制的一种有效手段,降低质量成本提高市场竞争力。本文阐述了后处理催化器在生产过程中的防错工艺应用,期望有更好的防错手段促进催化器的生产工艺。

关键词:后处理;催化器;质量;防错工艺

1B公司后处理催化器主要生产工艺简要

和大部分汽车零部件生产一样,催化器生产为工序多、批量大,主要生产工艺为制筒、封装、焊接、装配等,工序进行过程中,仍然会存在一系列質量问题,错装漏装屡见不鲜,造成的质量问题不计其数。

2催化器生产过程无防错或防错失效的典型问题

2.1.产品上用了错误的零件,相似件混用;

2.2.制造过程中,员工因疏忽、遗漏正常的生产工序,或误装、重复装;

2.3.员工职业素养欠缺、技能不满足和指导书理解偏差等,不能完全按照设计工艺操作,造成施工不规范;

2.4.原材料不合格,到了制造现场未被发现;

2.5.使用了错误的工装模具或设备,及设备有异常没有及时发现;

2.6.使用了错误的量检具,或测试方法;

以上都会导致一系列问题,轻则返工返修,重则影响整车安全,人身安全,造成不利影响。

3催化器生产防错工艺实施后解决问题实例解析

3.1设计之初连同DFMEA考虑制造过程中的防错问题,虽然DFMEA不是依靠过程控制来克服设计中的缺陷,但其可以考虑制造过程中技术的客观限制,从而为过程控制提供了良好的基础。通过设计,尽可能的考虑到防错问题,从而减少后期批量生产的检验频次,降低成本也提高效率。为保证在制造过程中,端口整形工序不会出现两端头端口整形错误,设计时将同一个DPF封装组件两端设计为同样的端口,制造过程中无需对端口防错,若设计无法避免时,同一个DPF封装组件上有公端口也有母端口,在制造过程中需做防错措施,否则将有端口整错的质量隐患。

3.2制造过程中,若发现更优的生产工艺,需不断的优化,可以是颠覆式的结构优化。如DOC封装组件,设计时已考虑到在焊接时的方向防错,在DOC筒体的一侧增加缺口,实际制造时,发现防错探测失效,利用焊接夹具上定位销钉无法认向。于是测试,在自动缩颈工序中,通过增加PLC缩口次数程序段,在工艺参数中设定是否使用及缩颈尺寸和范围,再利用缩颈后筒体端边变形喇叭口的特性,进气端和出气端连接封装组件,从而达到DOC封装组件方向防错(如图3.1示意)。

3.3同为封装组件焊接防错,验证另一种防错方式,在制筒下线处或封装上筒体前,增加筒体任意一端粘贴色标工序(经验证未占用时间实际生产时间),上封装线时(封装工序前),利用视觉扫描系统(基恩士IV500)识别筒体放向,若识别通过方可进入封装工序,反之设备报错,该筒体进入NG通道,待正确的筒体完成封装工序后,在焊接工装上增加色标传感器(松下色标传感器lx101),将色标信号作为启动焊接的先决条件,避免装错方向仍然可以焊接,经批量验证,该防错方式具备可行性,且成本投入较少。

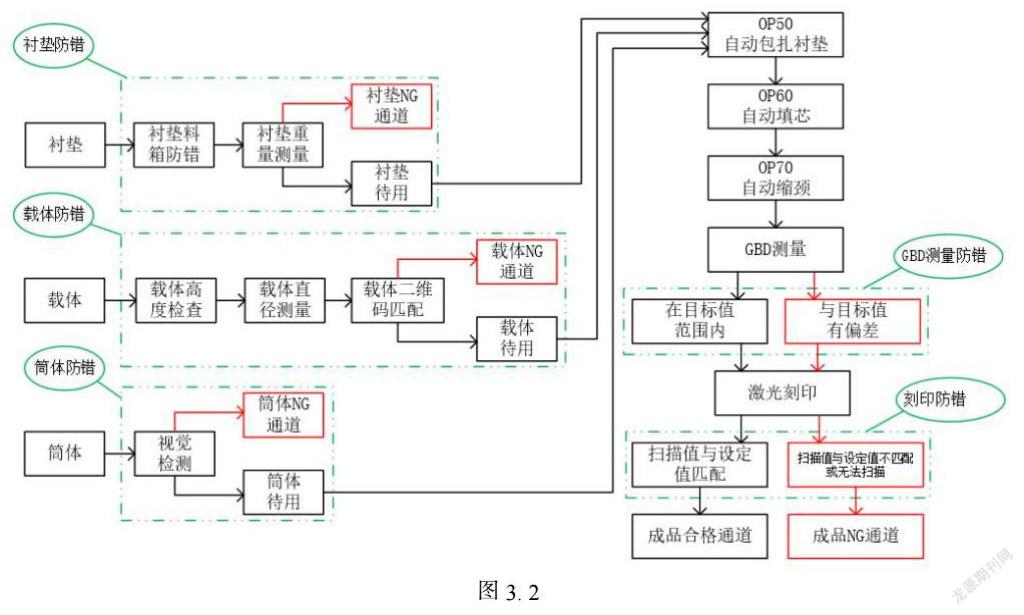

3.4利用自动化设备的集成性防错(如图3.2),封装工序前的一系列原材料验证,通过确认,流入下个工序,任何原材料的有偏差,即入NG通道。

衬垫防错,根据衬垫性能,一般衬垫可以分为对称和非对称设计(部分衬垫不分正反),这里主要分析需区分正反的,根据衬垫的缺口位置的差异,使用可调整尺寸的衬垫料箱,尺寸调整摇杆上增加编码器(考虑成本及使用频次,顾设计为手摇式,可选择伺服驱动),调整的位置值记录在设备工艺程序上,位置偏差时,通过PLC程序让设备报错且让该动作不能启动。利用衬垫的不对称性,放入料箱时只能为正确的方式,使得错误的衬垫或错误的方式无法装入料箱,此为机械防错;为避免正确的衬垫中有不合格品,再利用梅特勒托利多电子称称重,重量筛选通过后待用,此为电气防错,否则进入衬垫NG通道。

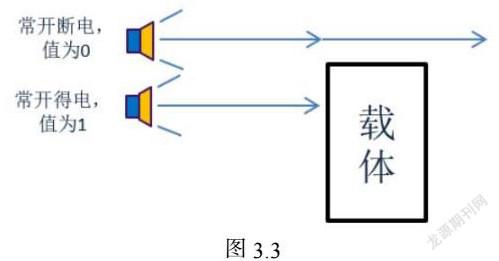

载体防错,先利用两个漫反射光电开关,默认通过条件一个为值为1,一个值为0,利用两个开关的上下间隙,确认载体高度正确(如图3.3),双条件满足后利用基恩士激光测量传感器,测量载体直径,旋转机构带动载体测量的过程中,二维码扫码枪识别载体防错码,确认直径并匹配物料信息是否正确,以上流程全部放行后,载体通过待用,反之进入载体NG通道。

筒体防错,利用基恩士IV500图像识别传感器,对输送线上的每个筒体进行拍照扫描,识别高度和特定特征(孔位、轮廓等),比对正确的筒体后待用,或识别错误后进入筒体NG通道。

值得注意的是,设备不是不会出错,只是概率低,制造过程中,本着“宁可杀错,不可放过”的质量原则,所有防错做了加严处理,且封装作为催化器生产的关键工序,使用多重防错方式叠加,大大增加防错的可靠性。通过设备对该工序成品的百检,也避免了不合格流到下工序,通过NG通道流出。

3.5当工序检查不出来,可退而求其次,选择在后道序上线时筛选出,把工艺流化繁为简,或直接跳过容易错的环节。由于国六催化器上传感器较多且相对状态复杂,不易统一且实现自动化困难。经一番试验证明,把原本线体散装的线束及传感器集成到线下预装,不仅天然的增加了一道上线检查工序,螺柱漏打等人员参加较多的工序,也可以到装配线上(后道序)检查出,大大降低不合格品流入市场的风险,更提高了生产力。

3.6不能完全避免,可以加强提醒,缓和错误的影响力。保温壳实例,利用生产制造辅助系统,开发手机二维码扫码APP,在保温壳上刻印二维码,包壳工序时,使得壳体二维码和封装组件二维码相关联,且分别对二维码做正确性匹配,正确扫描后,绿色通过,反之提醒,声光报错,且可以作为设备启动的条件(实际生产中只做了声光报警的提醒)。与此同时,将所有工序的扫码收集汇总,为全流程追溯和全生命周期追溯提供了数据源,从原材料料到成品,从供应商到客户。

螺柱螺丝防错,以螺柱为例。B公司现有螺柱4种规格的螺柱,外形只有长度差异,用错常态化,遂增加4种不同颜色区分,螺柱物料盒、螺柱工装定位口、螺柱焊枪三位一色,提高分辨率降低用错的概率,即便有少量焊错,通过线下预装线束,到了装配线仍会被识别出。此方式也是加强提醒防错的一种。当然利用设备会增加可靠度,比如机器人+螺柱送钉机构。

3.7针对制造过程中会出现没有合适的防错工艺,但失效后仍会造成严重的不良后果,“四眼原则”是个不错的方式,通过至少两个人的人为筛选,可降低出错的概率。

3.8工装模具的使用防错,使用二进制的原理由4个或多个接近开关构成,在工装模具上增加特定的识别感应块,PLC程序识别正确的工模后允许进入下个步序,俗称“8421防错法”,适用于成本要求高,模具数量相对较少的场景。经实际使用情况看,工装模具数量较多时,RFID射频识别技术更有优势。

3.9利用工装模具防错,如国六催化器的传感器接头的防错,针对每个传感器座子,使用不同的定位头,在配合定位机构上接近开关,做到一个工装只能使用一种传感器接头,从而有效的防错。

3.10安全光栅、双手按钮不仅对人员安全有防护作用,在日常生产过程中对设备、产品也有防错作用。如利用安全光栅或双手按钮,都可以避免装件时人为干预的错误(双手按钮不单纯的是两个开关,以三菱PLC为例,程序参照图3.4)。

4防错的一般检查方式和确定需要防错的工序

4.1识别相似的零件,再模拟混用的情况,若该工序成功混用,即确认该工序需做防错,做到事前识别。

4.2通过PFMEA巡检、分层审核、质量体系内审、过程审核等多种渠道检查出需要防错的工序,通过合理化建议找出更优的防错方式,有更优的防错方式后,更新防错一览表,通过培训,员工实际操作,再合理化,再培训操作,形成螺旋式提升。

4.3分析产品一次下线合格率和过程质量问题清单,筛选出发生频次高的问题,再从中挖掘防错实施的可能性。

4.4开班前的作业准备验证,需涵盖所有防错验证。一种是验证正确,一种是验证错误,两种验证方式一般都要进行,正常作法为先验证错误的方式,不能通过后验證正确的方式,正常通过后作为首件进行检验,上料时确认正确性,测试完成后留有记录,可上传信息系统,也可以留有纸质记录,由班组长二次审核,确认后放行生产。

5结论

同个工序,可能会有多种防错方式,同一种防错方式也可以在不同场景得到发挥,只有更好的,没有最好的,需要不同探索专研,才能有更合适的防错方式,目的就是通过一系列防错手段,降低成本和对人员的依赖,提高质量和效率。防错方式,可以为机械结构,电气自动化,或软件系统,不仅可以减少问题发生,也可以提高效率。