悬浮磁化焙烧炉四室还原腔气固流动特性试验研究

杨 峰 高 鹏 唐志东 王一同

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.矿物加工科学与技术国家重点实验室,北京 102628;3.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

我国铁矿资源禀赋性差、利用率低,铁矿石对外依存度高,亟需研发创新性技术与装备以实现我国复杂难选铁矿石的高效利用[1-3]。近年来大量研究表明,磁化焙烧——磁选工艺是处理劣质铁矿石的有效途径之一。东北大学自主研发的悬浮磁化焙烧炉具有传热传质效率高、能耗低、自动化程度高等优点,在复杂难选铁矿资源的高效开发利用方面取得了良好效果[4-8]。四室还原腔作为悬浮磁化焙烧炉的核心装置,具有还原室的功能。四室还原腔是一种新型的气固流化床反应器,相比于常见的U型还原室,具有更大的物料处理量及更长的蓄热还原时间。目前,对于多室还原腔内部矿石颗粒的流动特性鲜有研究。

四室还原腔与循环流化床锅炉的U型阀结构相似,但功能不同,可借鉴国内外对U型返料装置的研究方法,开展四室还原腔内气固流动特性研究。夏晓宇等[9]对循环流化床回料阀内的气固两相流动进行了冷态实验及数值模拟,研究表明,回料阀内气、固两相流场结构相似,且气相速度分布对回料阀内空隙率有重要影响。速度大的区域空隙率大,反之亦然。张思海等[10]对循环流化床U型回料阀的工作特性进行了研究,结果表明,当主床流化风速不变时,随着松动风量的增加,循环流率先线性增大,然后基本保持恒定;当松动风量一定时,系统的最大循环流率与主床流化风速基本为线性关系。徐钊[11]通过数值模拟及试验结果,探明了流化风、松动风、水平孔口高度等对U型回料阀的循环回料量的影响规律。WANG等[12]在循环流化床冷态装置上考察了高密度提升管中颗粒浓度的轴径向发展以及流动结构沿轴向发展的特点及变化规律。TANG等[13-14]考察了不同操作条件下U型还原室内颗粒流化特性,建立了U型还原腔的压降模型,预测了操作条件对流化室底部压力的影响。

压力信号是气固流化床性能的重要指标,可以定量描述流化床的动态行为[15]。本文搭建了四室还原腔冷态试验系统,通过压力测量方法,探究了不同操作条件即流化风速、松动风速和给料速率对流化室内物料流动特性的影响规律,对悬浮磁化焙烧炉多室还原腔内气固流动行为的调控提供一定的参考。

1 试验系统和方法

1.1 试验装置

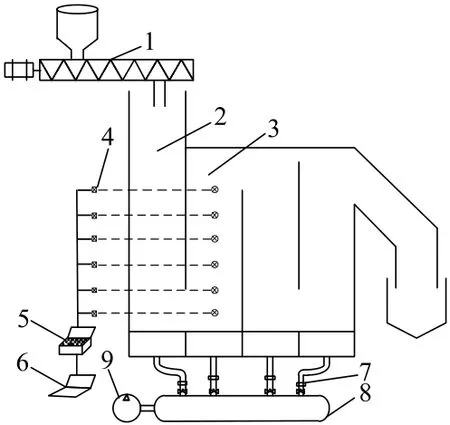

试验所搭建的冷态试验系统如图1所示。冷态试验系统由给料系统、压力采集系统、供气系统和四室还原腔主体构成。给料系统由计算机控制电机转数实现既定的给料速率V3,压力采集和处理系统采用北京传感星空自控技术有限公司的CGYL-300b差压变送器,其量程为 0~30 kPa,精度为满量程的0.2%,配套有CGCJ-800多功能信号采集箱,采集到的压力数据可直接传送到计算机内存中并能实时查看数据变化曲线,采集最高频率达1 000 Hz。供气来源为螺杆式空气压缩机,提供的压缩空气最大压强可达0.7 MPa,完全满足试验所需压强,压缩空气经由储气罐再通过转子流量计来控制气体的给入量。

图1 冷态试验系统示意Fig.1 Schematic diagram of cold test rig

四室还原腔结构示意图如图2所示,四室还原腔主体由2个流化室、2个松动室和4个风室构成。流化室截面积为0.3m×0.3m,高为1.2m;松动室1截面积为0.3m×0.3m,高为1.5m;松动室2截面积为0.3 m×0.3 m,高为1.2 m;风室截面积为0.3 m×0.3 m,高为0.15 m。流化室经由风室通有流化风,风速为V1,同样的,松动室的松动风速为V2。试验中,以一定的给料速率V3由松动室1顶部给入物料,物料首先在松动室1内堆积,随着松动风的给入,物料处于松散状态下进入流化室,由于物料的连续给入,底部的水平通道会被填满,松动室1中存有一定高度的料层形成料封。此时通入流化室的气体不会进入松动室1,而是带着流化室内颗粒进入松动室2,重复上述循环,物料经由流化室从给料口排出。

图2 四室还原腔结构示意(单位:mm)Fig.2 Structural diagram of the four reduction chambers(unit:mm)

1.2 试验原料和方法

试验原料为东川包子铺铁矿粉,平均粒径为0.15 mm,具有良好的流化性能。其物理性质见表1。

表1 试验原料物理性质Table 1 Physical properties of test materials

进行冷态试验时,首先在四室还原腔内填充一定高度的物料,打开转子流量计,调节流化风速V1和松动风速V2,此时物料被流化,调节电机转数,以一定的给料速率V3给入物料,待物料稳定排出后,在出料口处测量物料排出速度,出料速度与给料速率误差在5%以内时可认为试验系统已达到稳定状态。此时打开测压系统测量床层不同高度H处压力,本试验设定压力传感器测量频率为100 Hz,测量时间为60s,重复上述过程测量3次,取平均值并对压力数据进行分析处理。

四室还原腔内床层不同高度处的压强平均值可用式(1)表示,

四室还原腔内颗粒浓度可由不同轴向高度处测得的压差数据推导出来,在忽略气固两相的加速度及固体颗粒与炉体壁面的摩擦力之后,可认为静压差是由两个测压点之间气固两相的重力造成的,由于气体密度远小于颗粒的密度,故可通过式(2)计算多室还原腔内颗粒浓度[13]。

式中,ΔP为床层压降,Pa;ΔH为床层不同位置的高度差,m;ρp为颗粒表观密度,kg/m3;εs为固体颗粒浓度;ρg为气体密度,kg/m3;g为重力加速度,m/s2。

2 试验结果与讨论

2.1 流化风速对流化室压强分布的影响

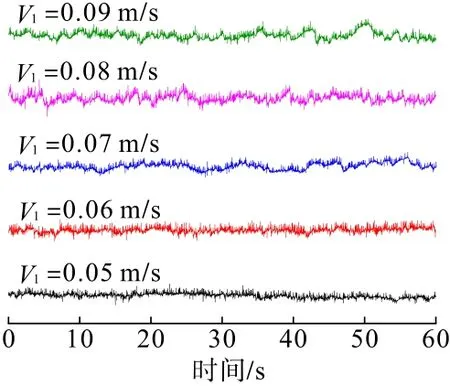

研究表明,流化风是调节和控制流化床反应器内固体颗粒流动的主要运行参数。本试验以赤铁矿粉为原料,在松动风速V2为0.02 m/s,给料速率V3为0.028 kg/s,流化风速V1分别为0.05m/s、0.06m/s、0.07 m/s、0.08 m/s、0.09 m/s的工况下进行了冷态试验研究,流化风速对四室还原腔流化室内床层不同高度H处压强分布影响情况如图3所示,不同流化风速下流化室床层高度为0.64m处的瞬时压强分布如图4所示。

由图3可知,在同一流化风速下,流化室内床层压降沿轴向高度的升高而显著降低,与理论计算相符。同一流化风速下,流化室内不同高度处颗粒浓度处在一个较窄的范围内,所以随着床层高度的增加,ΔH相应减小,床层压降随之降低。随着流化风速的增大,流化室床层同一高度处压强呈现逐渐减小的趋势,这是因为在一定的给料速率下,随着流化风速的增大,流化风会在排料口带出更多的固体颗粒,床内物料存量会较少,使得床内同一高度处的压强降低。图4表明,在床层高度为0.64 m处,在不同流化风速下压强波动幅度不同,随着流化风速的增大,瞬时压强的波动幅度有增大的趋势,这与颗粒团聚、气固相互作用等相关。

图3 流化风速对流化室内轴向压强分布的影响Fig.3 Effect of fluidizing gas velocity on axial pressure distribution in fluidization

图4 流化室床层高度为0.64 m处瞬时压强分布Fig.4 Transient pressure distribution at bed height of 0.64 m in fluidization chamber

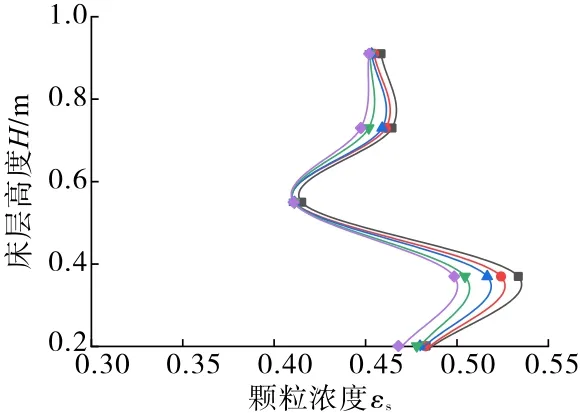

2.2 流化风速对流化室浓度分布的影响

U型返料阀内的颗粒浓度分布是冷态试验研究的一个重要参数,轴向颗粒浓度分布可以反映四室还原腔整体的气固流动特性。在不同流化风速下考察四室还原腔内压力分布,基于压差数据对流化室内的颗粒浓度分布特征进行分析。在松动风速 V2为0.02 m/s,给料速率V3为0.028 kg/s时,不同流化风速下四室还原腔流化室轴向颗粒浓度分布特征曲线见图5,流化风速对流化室同一高度处颗粒浓度分布的影响规律如图6所示。

从图5可以看出,流化室内颗粒浓度分布区间为0.40~0.54。颗粒浓度沿轴向呈现不均匀分布,整体呈“S”型分布。流化室床层底部气体速度较大,导致颗粒浓度较低,随着床层高度的增大,颗粒浓度逐渐升高,床层高度再增大时,颗粒浓度逐渐减小,在床层顶部,由于还原腔顶部的强约束作用,一部分颗粒受顶部冲击后向下运动,与上升的颗粒碰撞,使颗粒平均速度减慢,颗粒浓度增加[16]。由图6可知,随着流化风速的增大,流化室床层同一高度处颗粒浓度呈现减小的趋势,床层不同高度处颗粒浓度降低的幅度有所差别。

图6 流化风速对流化室同一高度处颗粒浓度分布的影响Fig.6 Effect of fluidizing gas velocity on solids holdup distribution at the same height of fluidization chamber

2.3 松化风速对流化室压强分布的影响

松动风是U型返料装置的一个重要参数,对固体颗粒通过底部水平通道具有非常重要的作用。在冷态试验工况为流化风速V1为0.05 m/s,给料速率V3为0.028 kg/s条件下,探究松动风速V2分别为0.02 m/s、0.025m/s、0.03m/s、0.035m/s、0.04m/s时对流化室内压强分布影响规律,四室还原腔流化室内床层不同高度H处压强分布如图7所示,不同松动风速下流化室床层高度为0.64 m处的瞬时压强分布如图8所示。

图7 松动风速对流化室内轴向压强分布的影响Fig.7 Effect of aeration gas velocity on axial pressure distribution in fluidization chamber

图8 流化室床层高度为0.64 m处瞬时压强分布Fig.8 Transient pressure distribution at bed height of 0.64m in fluidization chamber

由图7可知,随着松动风速的增大,流化室床层同一高度处压强逐渐减小,相对于流化风对床层压降的影响,下降幅度减小。研究表明,松动风只有小部分进入松动室使松动室物料松散流化,其余松动风则通过水平通道进入流化室,起着流化风的作用。在一定的给料速率下,随着松动风速的增大,会有更多的固体颗粒被气体带出还原腔,床层空隙率相对增大,使得床内同一高度处的压强降低。图8表明,在床层高度为0.64 m处,随着松动风速的增大,瞬时压强的波动幅度有增大的趋势。

2.4 松动风速对流化室浓度分布的影响

在流化风速 V1为0.05 m/s,给料速率 V3为0.028 kg/s,松动风速 V2分别为0.02 m/s、0.025 m/s、0.03 m/s、0.035 m/s、0.04 m/s的工况下,依据压差数据计算得到流化室内颗粒浓度并进行处理分析,不同松动风速对四室还原腔流化室轴向颗粒浓度分布影响规律见图9,松动风速对流化室同一高度处颗粒浓度分布的影响规律如图10所示。

图9 松动风速对流化室内轴向颗粒浓度分布的影响Fig.9 Effect of aeration gas velocity on axial solids holdup distribution in fluidization chamber

由图9可知,在不同松动风速下,流化室颗粒浓度仍处在一个较窄的区间内,床内平均颗粒浓度较高,颗粒浓度沿轴向呈“S”型分布。在流化室底部,大部分松动风进入流化室,颗粒浓度较小,随着床层高度的增加,颗粒浓度呈现先增大后减小的趋势,在流化室上部,由于颗粒的返混,颗粒浓度增大。从图10可以看出,随着松动风速的增大,流化室床层同一高度处颗粒浓度呈现减小的趋势,整体下降幅度较流化风速小,说明松动风速对流化室内颗粒浓度的影响程度小于流化风速。

2.5 给料速率对流化室压强分布的影响

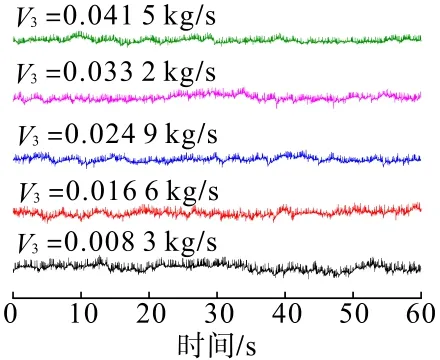

给料速率的大小与悬浮磁化焙烧炉多室还原腔处理能力密切相关,试验在流化风速V1为0.05m/s,松动风速 V2为 0.03 m/s,给料速率 V3分别为0.008 3 kg/s、0.016 6 kg/s、0.024 9 kg/s、0.033 2 kg/s、0.041 5 kg/s的工况下进行了冷态试验研究,不同给料速率下四室还原腔流化室内床层不同高度H处压强规律如图11所示,流化室床层高度为0.64 m处的瞬时压强分布如图12所示。

图11 给料速率对流化室内轴向压强分布的影响Fig.11 Effect of delivery rate on axial pressure distribution in fluidization chamber

图12 流化室床层高度为0.64 m处瞬时压强分布Fig.12 Transient pressure distribution at bed height of 0.64m in fluidization chamber

由图11可知,在一定的给料速率下,流化室内床层压降沿轴向高度的升高而显著降低。在固定的流化风速和松动风速下,随着给料速率的增大,流化室床层同一高度处压强有增大的趋势。随着给料速率的增加,将会有更多的固体颗粒滞留在四室还原腔内,使得床内物料存量增加,床层同一高度处颗粒总量增大,所以床层压强增大。由图12表明,在床层高度为0.64m处,随着给料速率的增大,流化室内瞬时压强的波动幅度有减小的趋势。

2.6 给料速率对流化室浓度分布的影响

在流化风速 V1为0.05 m/s、松动风速 V2为0.03 m/s时,基于不同给料速率工况下采集的压力数据计算分析获得给料速率对四室还原腔流化室轴向颗粒浓度分布特征曲线如图13,不同给料速率下流化室床层同一高度处颗粒浓度分布规律如图14所示。

图13 给料速率对流化室内轴向颗粒浓度分布的影响Fig.13 Effect of delivery rate on axial solids holdup distribution in fluidization chamber

图14 给料速率对流化室同一高度处颗粒浓度分布的影响Fig.14 Effect of delivery rate on solids holdup distribution at the same height of fluidization chamber

由图13可知,在既定的流化风速和松动风速下,随着给料速率的增大,流化室内颗粒整体浓度有增大的趋势。在不同给料速率下,流化室内颗粒浓度沿轴向呈现不均匀分布,流化室床层底部气体速度较大,颗粒浓度较低,随着床层高度的增大,颗粒浓度呈先升高后降低再趋于稳定的趋势,床内颗粒整体浓度沿轴向呈“S”型分布。由图14可知,随着给料速率的增大,会有更多的物料累积在床内,流化室床层同一高度处颗粒浓度增加,不同高度处颗粒浓度增加的趋势有所差别。

3 结 论

(1)不同操作条件下,流化室内床层压降均沿轴向高度的升高而显著降低。随着流化风速、松动风速的增大,四室还原腔流化室内床层同一高度处,压强呈现减小趋势;随着给料速率的增大,流化室内床层同一高度处,压强呈现增大趋势。

(2)在一定给料速率下,流化室床层同一高度处压强波动幅度随着流化风速和松动风速的增加而增大;在既定的流化风速和松动风速下,同一高度处压强波动幅度随着给料速率的增加而减小。

(3)在不同操作条件下,流化室内颗粒浓度分布区间为0.40~0.55,沿轴向呈“S”型分布。在一定的给料速率下,流化室床层同一高度处颗粒浓度随流化风速和松动风速的增加而降低;在既定的流化风速和松动风速下,同一高度处颗粒浓度随给料速率的增加而提升。床层不同高度处颗粒浓度增减幅度各有差别。