基于傅里叶变换的数控机床主轴故障预测技术

刘学平

(宁夏巨能机器人股份有限公司, 宁夏 银川 750000)

引言

数控机床是制造业中的重要装备机械,是制造机器设备的工作母机,对我国工业的发展起到至关重要的作用[1]。数控机床电主轴并不是单一的零部件,而是由主轴、驱动电机、轴承组成的一套组件。与传统机床主轴相比,电主轴是由内置的电机驱动,零部件之间连接更加紧密且加工精度更高[2]。虽然这种主轴具有多种优势,但是也会受冲击信号、振动信号等因素导致主轴故障,因此,为了保证数控机床的进一步发展,保障数控机床加工稳定性,运用傅里叶变换技术对数控机床主轴故障做出预测[3]。其主轴故障开始进行预测技术研究。传统预测技术在不同的主轴上,预测效果均不同,其预测误差较大,稳定性效果较差[4-5]。本文考虑到数控机床主轴容易出现粉尘、温度、主轴振动信号等因素影响,与数控机床的主轴故障做出预测,旨在提高主轴故障预测精度,为设备维护提供参考。

1 基于傅里叶变换的数控机床主轴故障预测技术设计

1.1 采集数控机床主轴故障数据

在数控机床主轴出现故障时,主轴振动信号会出现异常会出现异常振动,影响机床的正常运行[6]。因此,本文对传统预测技术进行优化。本文首先对数控机床主轴故障数据进行采集,运用主轴上的传感设备,准确采集主轴与其周围部件的振动数据,根据振动数据分析主轴运行情况,由此对主轴故障进行预测。假设正常的数控机床主轴振动频率为250 kHz,采样频率为20 kHz,则超出250 kHz 或低于250 kHz,均为主轴异常振动。基于Labview 构建数据采集结构体,设置信号采样频率,为了避免信号采集不全,出现信号丢失的问题,运用AD 部件传递信号,由此给主轴故障预测提出准确数据,提高数据预测精准度。

1.2 基于傅里叶变换进行故障数据处理

在将数控机床主轴故障数据采集出来后,本文使用傅里叶变换,进行故障数据处理。在进行数据处理之前,本文首先对故障参数进行选取,由于故障过程中,特征较多,需要特定的信号处理效果,从而提高数据处理能力。本文使用傅里叶变换公式,将数据处理的时域分布参数进行确定。公式如下:

式中:M 为时域分布参数;Hz为主轴样本的长度;Hn为傅里叶变换时的重叠宽度;Hs为傅里叶变换时间。对于数控机床主轴来讲,故障数据的采集与处理至关重要,由于数控机床故障中主轴故障最多,影响最大,因此,一旦数控机床主轴出现故障,将会影响整个机床的使用效果。本文使用傅里叶变换公式,将数据处理后,可以提取出主轴故障特征,为后续步骤提供条件。

1.3 构建主轴故障预测模型

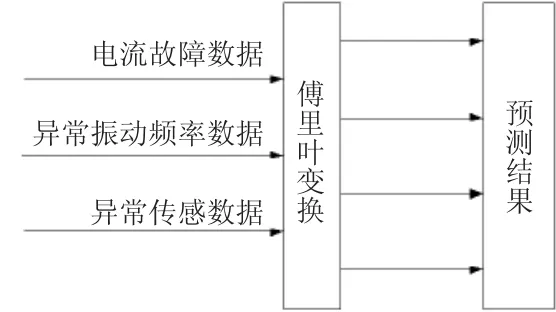

本文采用傅里叶变换作为数控机床主轴预测技术的基础,因此,本文以上文中采集到的电流信号故障数据、异常振动频率数据、异常传感数据等运用到预测模型中,通过傅里叶变换,从而得到最终的预测结果,如图1 所示。

如图1 所示,通过傅里叶的变换,可以将电流信号故障数据、异常振动频率数据、异常传感数据等特征进行提取。设置样本数据采集频率为2 bit/s,采集时间为T,则时间T 内可采集的样本数据量为:

图1 主轴故障预测模型

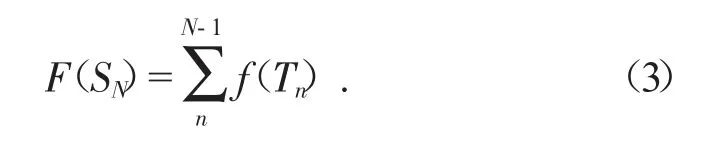

连续信号f(T)的离散形式可以表示为f(T0)、f(T1)、f(T2),…,f(TN-1).

连续信号的频率序列表示为SN:

傅里叶变换预测模型表示为:

根据公式(3)得出最终的预测结果,进一步提高数控机床主轴故障预测精度。

1.4 实现数控机床主轴故障预测

为了实现数控机床主轴故障预测,本文首先对数控机床主轴故障数据进行采集,将电流信号等数据采集完成后,通过傅里叶变换进行数据处理,从而提高数据处理精度,保证最终的预测结果。在此基础上,再构建出相应的故障预测模型,从而完成数控机床主轴故障的一次预测[7]。

2 实验分析

为了验证本文设计的预测技术是否具有实用效果,本文对上述技术进行实验。将传统数控机床主轴故障预测技术与本文设计的数控机床主轴故障预测技术进行对比,实验过程及结果如下所示。

2.1 实验准备

由于数控机床主轴是机床最重要的零部件,对其故障进行预测可以提升机床的工作效率,从而提高经济效益。本文基于此,对主轴故障预测技术进行设计。本文考虑到机床在运行过程中可能出现的变量,精准把控其中的变量,从而提高预测的精准度。以某机床集团生产的VDL-600A 数控机床主轴为实验对象,其它硬件设备包括PC 计算机、高分辨率电流传感器、数据采集卡等。准确采集数控机床主轴运行数据。为了提高实验的准确性,需控制实验环境及主轴故障参数,设置数控技术主轴的故障参数设定如表1 所示。

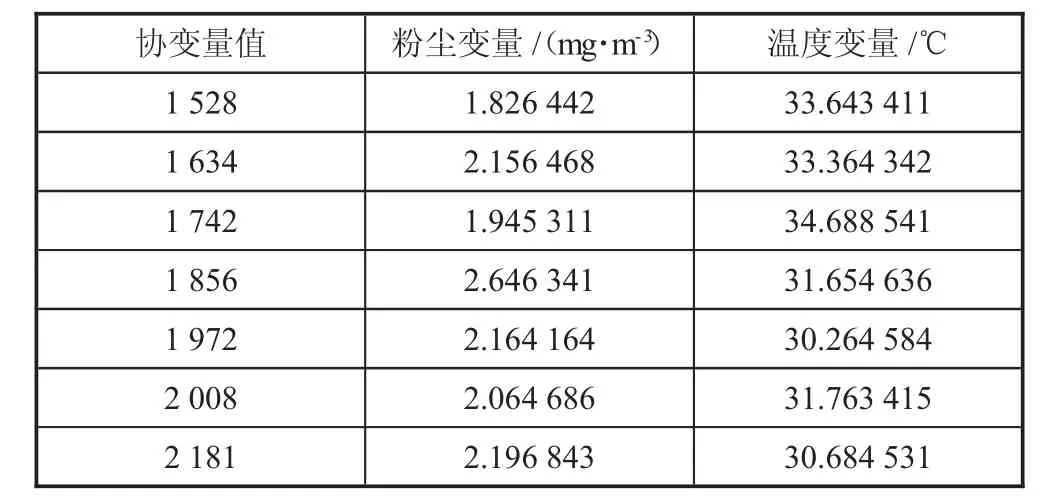

如表1 所示,本文选取平均值、均方根值、峰值、峰值因子、脉冲系数、利润因素、温度、主轴粉尘、运行影响因子等故障参数,其正常运行情况下的参数与故障时的参数有较大不同,通过此参数的确定,可以减少后续步骤的误差。通过此参数的选取,本文进一步确定了数控机床主轴故障的协变量值,如表2 所示。

表1 数控机床主轴故障参数表

表2 数控机床主轴故障的协变量值

如表2 所示,在协变量分别设定为1528、1634、1742、1856、1972、2008、2181 时,其中MA 为粉尘可能影响主轴故障的数量;BN 为操作过程中出现的温度变量。

2.2 实验结果

在上述实验环境下,本文随机选取10 个数控机床主轴,将传统数控机床主轴故障预测技术与本文设计的数控机床主轴故障预测技术进行对比,实验结果如下图2 所示。

图2 实验结果

如图2 所示,在相同的实验条件下,传统数控机床主轴故障预测技术的预测误差较大,且不稳定,误差结果波动较大,影响实际预测效果;而本文设计的数控机床主轴故障预测技术预测误差较小,均在10-4以内,波动幅度较小,预测效果更加稳定,符合本文研究目的。

3 结语

近年来,我国制造业空前发展,数控机床作为复杂、精密零件加工的主要设备,其自身的故障率越低越有助于我国制造业的发展。与普通机床相比,数控机床加工精度更高,且效率更高,但也会存在故障,主轴作为数控机床的重要组成部分,其故障会直接影响机床是否能够正常使用,因此对数控机床主轴故障进行预测是十分必要的。本文基于此,利用傅里叶变换,设计数控机床主轴故障预测技术,旨在提高主轴故障的预测精度,减少主轴故障的发生,为制造业的进一步发展提供基础条件。