煤巷掘进机液压控制系统分析

阎剑俊

(山西焦煤集团有限责任公司屯兰矿, 山西 古交 030200)

引言

掘进机在煤炭工程中发挥着重要作用,随着现代化采掘理念的推广,不仅对于掘进机挖掘效率提出要求,更需要降低掘进成本,提高工作效率。其中液压控制系统作为掘进机重要系统,对于节约能源、提高工作效率发挥着重要作用。因此需要加强对液压控制系统的研究,不断优化硬件和软件设计。

1 液压控制系统的需求分析

液压控制系统是煤巷掘进机的重要构成,掘进机正常运动、移机以及掘进均需要由液压系统提供运动控制以及支撑。液压控制系统受到液压站驱动,经过执行器件以及传感器件完成动作。液压系统主要由支撑靴板和推进油缸构成,支撑靴版位于掘进机上下位置,油缸按照X-Y 轴安装,共同对掘进机的动作进行控制[1]。按照运行方式,支撑油缸可以分为成组、单独以及分层运动三种方式,油缸油路采取并联方式连接,通过机械作用对刀盘伸退强制控制。为了保证液压系统得到安全运行,液压系统的关键油路需要使用压力传感器,推进和支撑油缸要使用行程传感器,可以对液压系统行程进行实时反馈。同时要使用温度、冷却、液位等传感器,实现对液压控制系统的监控。

2 煤巷掘进机的液压控制系统分析

2.1 控制回路

掘进机运行过程中依赖于切割电机旋转切割头,借助于控制系统控制悬臂的方向以及速度,对煤岩进行切割。在生产过程中,控制系统常出现控制精度不足,响应缓慢的问题。因此调速电液比例节流,使用比例方向阀控制切割头。采用定量泵供油,对节流口压差和流通面积进行控制,从而完成调速。这一控制方式响应速度快,结构简单,控制精准。借助于传感器对控制方向和大小进行控制,速度传感器可监测到活塞的速度,输出电信号,设置速度信号,对方向阀进行控制调速。通过位移传感器对活塞位置进行检测,控制切割头掘进距离。如图1 所示为控制回路,通过硬件系统和软件程序的共同作用实现,提高了掘进机的精度和速度,更有利于保证精准掘进,提高煤矿掘进效率。

图1 掘进机控制回路

2.2 硬件系统

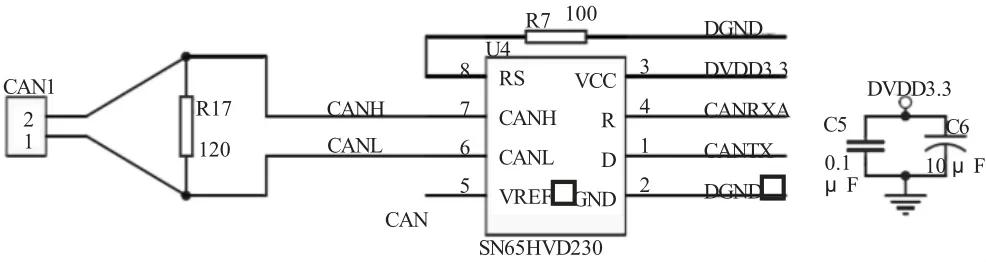

1)接口设计主要包括采集接口、数字量接口、输出接口、通信接口、存储模块几个部分。以数字量接口为例,使用DSP 经过CPLD 扩展接口设计,让维护工作量得到简化。由于控制要求输出电压,控制器输出电压为3.3 V,可选择东芝光电耦合器件作为输出驱动器,可以有效去除干扰信号,保护控制器。为满足远程监控,DSP 和上位机信息交互通过CAN 总线实现。由于上位机不存在CAN 接口,使用USB 转CAN 接口实现通信,如图2 所示。

图2 CAN 总线回路

2)电路抗干扰设计可以在高噪声等复杂背景下获取信息,提高测量精度。一般情况信号频率>30 MHz 时,需要考虑信号失真问题。频率>60 MHz 时着重考虑信号完整度问题。系统最大频率可达到75 MHz。因此需要使用带有滤波器或者低通/高通对低频和高频信号进行滤除,将干扰源以及敏感部件进行分区隔离。I/O 口增加隔离芯片,元器件和大功率器件接地,有效减少干扰。布线时可以提高地线和电源线的横截面积,保证地线、电源线的走向。电源线均采用>1 mm 的电线,在空闲区域增加地线,将温敏度高和易发热的器件分开布设,避免对DAC 和运放等产生影响。

3)获取截割头速度较为困难,主要通过液压缸的速度进行截割头移动速度的计算。当液压缸速度固定,截割头位于巷道底部时可以达到最快移动速度。当截割头垂直摆角超过10°时,移动速度稳定。随着摆角增大,截割头移动速度会持续降低。为了对截割头速度的控制,需要同时控制垂直角度和液压缸移动速度。

2.3 软件系统

2.3.1 断面截割成型

断面截割控制是液压控制系统按照程序设定进行断面截割,为了实现自动成型控制,需针对半圆拱形、梯形以及矩形几种巷道断面进行精准控制。截割断面时断面面积一般较极限断面小,截割过程中需保证边界成形质量,预防出现欠挖或者超挖的问题,并最大程度上减少人工修复的情况出现。截割断面边界误差需要控制在7 cm 之内。明确巷道断面尺寸以及形状后,要确定关键参数。在自动模式下,掘进机对巷道断面截割要小于标准巷道轮廓。在停止控制指令后,截割会受到惯性影响继续滑行,可避免接近于最大允许范围,预防发生超挖问题。主要使用ADC 模块采集传感器采集数据,经过DSP 解算处理后控制截割区域。当掘进机姿态和边界达到自动截割要求时,程序可自动补偿误差,自动控制成型。使用传感器可以计算截割速度、油缸压力以及垂直升降深度等参数,接近于边界点时自动降低截割摆动速度,当掘进机工况达到断面成形要求,先对空间位置进行检测,根据程序设定输入截割控制指令,计算模块计算截割的角度,确定液压缸位移。控制模块驱动液压缸的运动,传感器采集液压缸的位移情况,最终对截割头进行控制,按照程序设定路线进行断面截割。

2.3.2 下位机软件

使用CCS6.0 编程软件进行程序编写,为保证掘进机数据实时性传输,设定采集程序按照优先等级执行,采集数据后按照通信格式解析数据。首先使用激光测距、超声波等传感器采集数据,了解掘进工况信息。对采集数据进行传感器融合处理提高信息可靠性。采集数据和处理模块采集数字量和模拟量,数据采集通过ADC 子程序完成,采取周期中断方式启动,按照级联模式读取数据,为避免数据误差,程序采取连续采集10 次后,取中间数据的平均值作为采集值,从而提高采集数据的真实性。一般情况下采样精度误差较大,需要通过测试将误差控制到3%以内。以油缸升降的位移传感器为例,输出选择0~10DVC 模式,测量范围设定≤1000 mm,控制误差在3%之内,检测误差设定30 mm。由于位移误差会影响到测量角度以及截割位置的误差,进而对自动截割精度造成影响。因此需要通过矫正ADC 模块控制误差,由于转换特性为线性变化,可能引起偏移或者增益误差,通过采取对应手段补偿误差[2]。由于传感器适应能力不同,每间隔一段时间都需要处理传感器数组,获取精确数据。把数据按照顺序保存,方便于调取数据。

2.3.3 上位机软件

上位机需要和下位机进行数据交互,经过对通信协议定义设计上位机界面。控制系统数据交互时,具备特定的数据格式,实现实时上传工况信息、下发控制命令、查询命令以及截割信息配置。传感器信息经过解算后按照顺序保存至数组中,等候CAN 总线调取,完成数据采集后发送至上位机。上位机软件设计采取智能设计方案,联合QT 和VS 平台开发,使用模块化设计实现采集和显示工况信息。上位机使用多线程编程方式,保障了系统的响应效率。主线程可以显示界面,利用辅助线程和下位机实现实时通信,对数据库定时更新。使用TCP 协议访问上位机数据库,远程监测控制数据访问。

3 结语

经过对掘进机液压控制系统的分析,已经通过硬件设备和软件程序实现自动截割断面,实时采集掘进工况,控制掘进作业,提高掘进效率和安全性。未来还需要进一步探索软件设计的优化,优化掘进精度和可控性,不断提高掘进机的作业质量和效率,提高作业精准度。