煤矿用带式输送机驱动系统设计

郝晓刚

(晋能控股煤业集团地煤公司姜家湾煤矿, 山西 大同 037600)

引言

带式输送机是煤矿综采、综掘工作面的核心输送设备,用于将开采的煤料由井下工作面输送至地面。近年来,随着煤矿智能化进程的不断推进,煤料输送任务日益严重,带式输送机输送距离越来越长,输送功率越来越大,传统带式输送机驱动系统不能满足驱动要求[1-3]。因此为解决现有带式输送机驱动系统存在的启动电流大、机头/机尾功率不平衡等问题,设计基于倍福控制器的煤矿用带式输送机CAN 总线驱动系统,保证带式输送机平稳、高效运行。

1 驱动系统设计原则

对煤矿用带式输送机驱动系统进行设计时,需充分考虑去驱动系统响应的实时性、准确性以及稳定性,控制系统各功能模块之间避免干扰;控制面板上的按钮需配置急停、复位按钮,保证误操作后能够迅速停机;驱动系统的设计流程需符合带式输送机工艺流程,符合操作者的使用习惯;需设计故障分级报警机制,在显示故障的同时提示解决该故障的一般方法,便于维修并提升设备的故障解决效率,缩短设备停机时间,提升设备工作效率[4-5]。带式输送机驱动系统设计具体要求如下:

1)手动控制功能。驱动系统需设计手动控制模式,可完成手动控制机头、机尾电动机的启停、加减速等功能。

2)自动控制功能。驱动系统需设计自动控制模式,按下一键启停按钮后,带式输送机可自动运行,并按照实时负载完成加速、减速调节,在遇到故障时,可自行完成停机操作。

3)保护功能。驱动系统能够实时监测机头、机尾电动机温度,温度异常时进行故障报警或者停机;具备联动、连锁保护,当供电电压异常或者有故障发生时时,驱动系统需立即停机检查。

4)故障报警功能。驱动系统需能够实时监测带式输送机的运行状态,当设备发生故障时,能够完成分级故障报警,并进行故障提示。

2 驱动系统方案设计

2.1 硬件选型

2.1.1 PLC 控制器及其扩展模块

PLC 控制器选取德国倍福的CX8050,该控制器的控制性能好、控制精度高、组网能力强,配置有专门的伺服电动机控制模块。可根据控制需求,灵活扩展AI、AO、DI、DO,以及CAN、CANopen、TCP/IP、RS485以及Modbus 通信模块[6]。

2.1.2 温度传感器

温度传感器的工作流程简介如图1 所示,被测介质的温度T 作用在温度传感器的感应部件PT100 上,其输出电阻值与施加温度成正比。

图1 温度传感器工作简介

温度传感器的主要技术参数见表1,温度测量范围为0~200 ℃,绝缘等级为H,绝缘电阻值大于等于10 MΩ,时间常数小于20 s,分度号为PT100。

表1 温度传感器主要技术参数

2.1.3 液位传感器

液位传感器的工作原理是利用静压法测量原理,如下页图2 所示。当液位变送器投入被测液中某一深度时,液体中变送器膜片所受压力为液体压力与上部大气压力之差ΔP=ρH(ρ 为液体密度;H 为液位高度),则H=ΔP/ρ,已知ρ,测出ΔP,即可求出液位高度H[7-8]。变送器把感受到的压力信号转换成电信号,此信号与液位高度成正比。通过测取压力差ΔP,可以得到液位深度H。传感器感测的压力信号经电路转换放大,补偿后以标准信号输出。

图2 液位传感器工作原理

该液位传感器的主要技术参数见表2,测量范围为0~30 m,输出信号为4~20 mA 电流信号,过载能力为量程的1.5 倍,即最大测量范围为45 m。供电电源为直流24 V。

表2 液位传感器主要技术参数

2.1.4 HMI 人机界面

HMI 人机界面选用威伦通eMt3070B 型人机界面。该型号的人机界面是常用的一种触摸屏人机界面,其处理器为32 位;时钟频率为800 MHz;存储器有闪存以及RAM,其中闪存和RAM 的大小都为256 MByte;支持SD 插槽、支持USB、支持以太网接口、支持串行接口、支持音频输出,输入电源为DC 24 V,功耗为800 mA/24 V,满足NEMA4/IP65 标准,符合EN系列认证。该人机界面价格适中,支持CAN 通信模式,符合本论文的监控平台的选型要求。

2.1.5 其他

BZA2-5/36J(A)型急停按钮,主要适用于接入36 V及36 V 以下的控制线路中,直接与接触器配合,对信号、电磁起动器等设备进行急停控制。

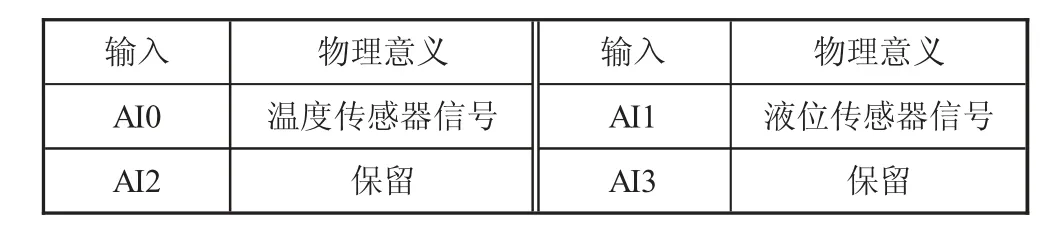

带式输送机驱动系统模拟量信号主要由温度传感器信号、液位传感器信号,扩展一个EL3024 模拟量输入模块即可,该模块为4 路模拟量输入信号,地址配置见表3。

表3 模拟量输入点地址配置

2.2 PLC 控制点设置

扩展的数字量输出模块为EL2008,一个EL2008有8 路数字量输出信号,扩展三个该模块地址分别为Q0.0~Q0.7、Q1.0~Q1.7 以及Q2.0~Q2.7,其中Q2.0~Q2.7为备用。设计的带式输送机驱动系统输出点配置的具体物理意义见表4。

表4 PLC 数字量输出点

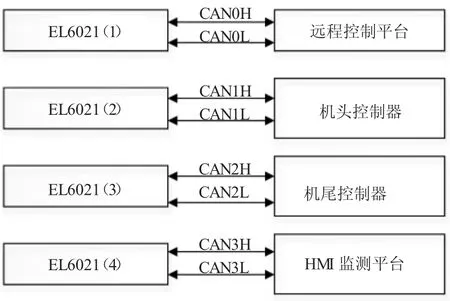

2.3 CAN 通信配置

PLC 控制器与远程控制平台之间以及PLC 控制器与机头控制器、机尾控制器、HMI 监测平台之间采用CAN 通信方式实现数据传输,分别使用CAN0 口、CAN1 口、CAN2 口、CAN3 口。CAN 通信方式接线方便,仅有CANH 以及CANL 两条线,在实际使用中,为减少通信干扰,最好使用双绞屏蔽线。扩展EL6021CAN 通信模块分别为远程控制平台、机头控制器、机尾控制器、HMI 监测平台进行CAN 通信连接,如图3 所示。

图3 CAN 通信配置

2.4 HMI 界面设计

煤矿用带式输送机驱动系统PLC 控制器与HMI监测平台eMT3070B 进行CAN 通信时,需要将数据与监测平台上的位点地址进行一一对应。PLC 主站控制器与监控平台之间以CAN 通信方式实现数据和控制指令的传递。采用CAN2.0B 协议,设置波特率为250 kbit/s,帧格式为标准帧格式,HMI 监测平台的节点号为2。设计并完成带式输送机驱动系统HMI 监控平台画面主要有准备界面、参数设置界面、手动操作界面、自动操作界面、保护界面以及报警查询界面6部分,通过点击该界面的6 个按钮可分别进入不同的界面。

3 应用效果分析

设计并实现的煤矿用带式输送机驱动系统在晋能控股煤业集团地煤公司姜家湾煤矿进行为期6 个月的工业试验,起始时间为2021 年3—9 月,对带式输送机运行时的带速、机头/机尾电动机的油温、油压、负载、运行时间等数据进行统计分析,发现应该用该驱动方案后,带式输送机启动平稳,空载或者恒速爬坡时的实际带速与给定速度同步。负载变化时,实际带速约下降9%,但在很短时间内恢复至给定速度,机头、机尾电动机输出功率平衡,能够实时响应负载变化。

4 结语

1)设计以CX8050 控制器为核心的煤矿用带式输送机驱动系统方案,给出硬件选型、控制器配置、通信配置以及监控平台设计。

2)实现了带式输送机启动平稳,机头、机尾功率平衡,带速实时响应负载变化的驱动控制系统。

3)液压支架单机、成组、联动、自动跟机等多种控制模式,满足综采工作面液压支架控制需求。

4)设计带式输送机驱动系统HMI 监测平台,增强了驱动系统的可视性和可操作性。