基于有限元CFRP多次铣削过程中面下损伤研究*

郑华林,王贵鑫,宁海峰,胡志伟

(西南石油大学, 成都 610500)

碳纤维增强树脂基复合材料(CFRP)具有质轻、耐疲劳性好、比强度和比刚度高的特点,满足航空构件的需求[1]。CFRP不同于普通金属材料,是典型的各向异性材料,由于这种特殊的性质,在切削加工过程中材料会出现分层、毛刺、撕裂、面下损伤等缺陷,严重影响工件的表面质量及使用寿命[2]。纤维基体界面脱粘和开裂是造成面下损伤的主要原因,随着切削载荷的增加,裂纹会进一步扩展,从而导致材料刚度、抗疲劳等性能下降。为了减小CFRP加工过程中面下损伤缺陷,提高加工效率,研究人员对其展开了深入研究。然而,影响切削损伤的因素较多,如果仅通过大量的试验来研究,试验成本较高。于是研究人员开始利用有限元仿真模拟CFRP的切削损伤过程。Bhatnagar等[3]基于Hashin失效准则建立了二维正交切削有限元模型,模拟刀具切削造成的面下损伤深度。Zenia等[4]基于VUMAT子程序建立刚度退化的渐进损伤二维有限元模型,用于分析加工单向CFRP复合材料时切屑的形成和面下损伤。殷俊伟[5]利用ABAQUS建立了单向CFRP切削有限元模型,利用该模型分析纤维方向角、切削参数、刀具前后角对面下损伤的影响。Wang等[6]通过试验和3D有限元仿真模型,研究主轴转速、切深、纤维方向角、切削力和面下损伤之间的相互关系;另外,其团队建立一维和二维损伤因子来定量表征层压工件的损伤。Zhang等[7]基于VUMAT编制的三维Hashin破坏准则和材料刚度退化模型建立了CFRP高速铣削切削力渐进损伤模型,分析切削力随纤维方向角、切削参数的变化规律。

综上所述,对于面下损伤有限元切削仿真的研究,单次切削模型占绝大多数,然而在实际加工中,CFRP常被用于大型飞机承力构件中,对表面加工质量要求更加严苛。为了减少工件的加工损伤,提高表面加工质量,具有渐进切削深度的多次铣削策略被广泛使用[8],第1次铣削造成的加工缺陷对第2次铣削有较大的影响,然而对于多次铣削切削过程的面下损伤鲜少被研究。本研究利用宏观切削模型模拟CFRP多次铣削过程,对比不同纤维方向角下切削策略对切削力和面下损伤的影响,以及分析第1次铣削对后续切削造成的影响。

1 CFRP多次铣削三维有限元模型

1.1 有限元几何模型

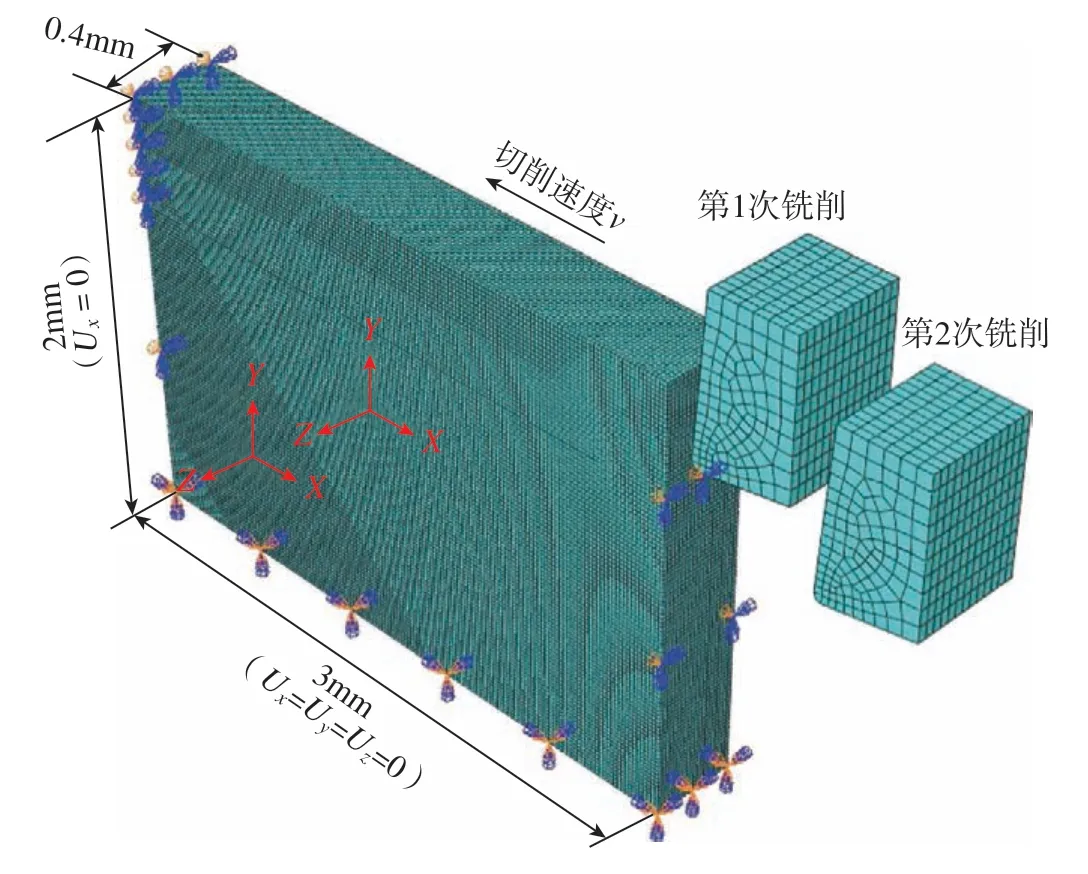

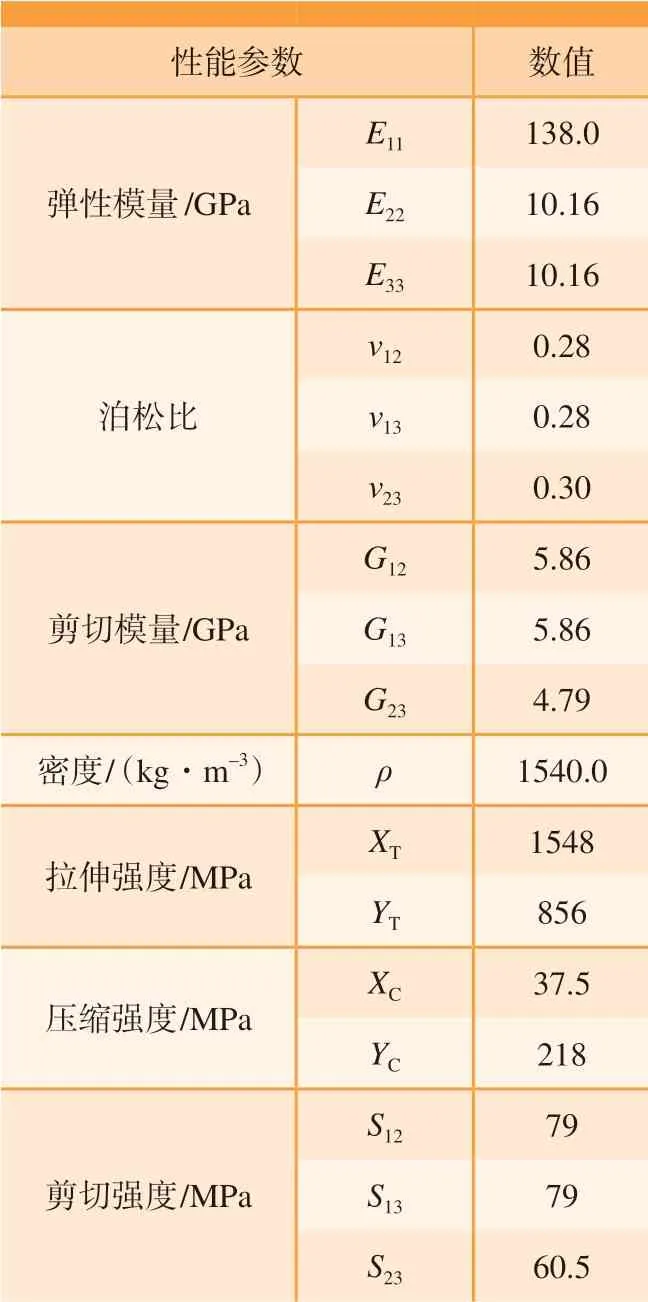

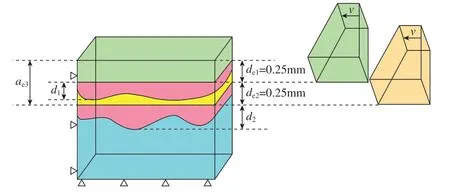

CFRP属于脆性材料,切削仿真过程应变大、应变率高,刀具与材料的接触具有非线性特点,因此本研究选用Abaqus中Explicit模块对CFRP多次铣削过程进行仿真[9]。将CFRP单向板定义为各向异性线弹性本构三维平面模型,建模所需要的材料性能参数如表1所示[10]。纤维铺设方向是通过在有限元中建立局部坐标系的方式来完成,方向1为纤维方向,方向2、3垂直于纤维方向,通过改变方向1的指向来模拟不同的纤维方向角[11]。图1为多次铣削策略示意图,纤维方向角θ为切削速度沿顺时针旋转至与纤维方向重合时转过的角度。图2为建立的有限元几何模型,模型包括CFRP和刀具两部分。由于较大的工件尺寸及切削厚度会导致网格数量增加,计算效率下降,故将CFRP的模型简化。CFRP模型尺寸为3mm×2mm×0.4mm,每层碳纤维厚度为0.2mm,共两层。网格的单元类型为C3D8R,网格单元大小为0.02mm。工件下端完全固定,左右两端固定x方向的位移。刀具定义为刚体,刀具的前角为5°,后角为10°,刀具的钝圆半径为0.03mm。切削速度设置为110.5m/min,总径向切深ae3为0.5mm,第1次切深ae1为0.25mm,第2次切深ae2为0.25mm。刀具与工件的接触设置为面面接触,将前后刀面设为主面,工件上的单元格设为次表面,防止元件穿透。在切削模拟过程中,刀具与工件间的摩擦系数对仿真结果有重要的影响,依据Klinkova等[12]的研究将摩擦系数设为0.4。

图1 多次铣削策略示意图Fig.1 Schematic diagram of multiple milling strategies

图2 CFRP 铣削加工几何模型Fig.2 Geometric model of CFRP milling

表1 T700 单向碳纤维复合材料的主要性能参数[10] Table 1 Main performance parameters of T700 unidirectional carbon fiber composites[10]

1.2 材料的性质及失效模型

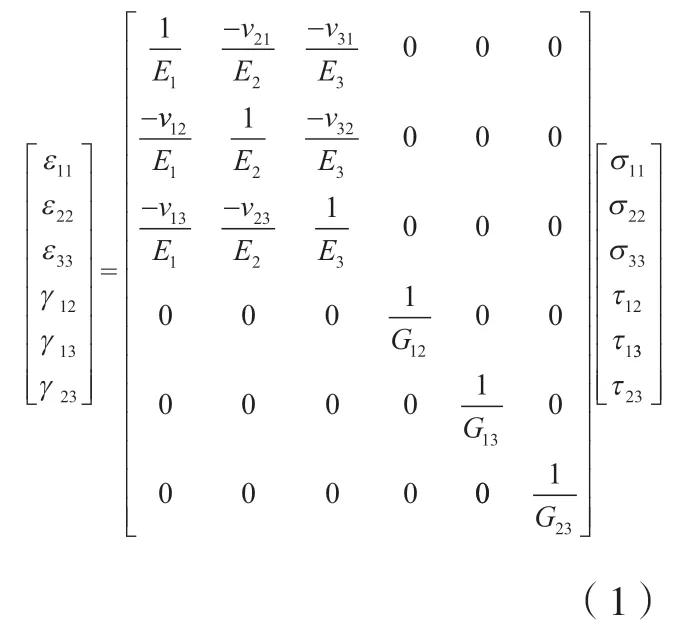

在宏观模型中,CFRP被视为正交各向异性材料,其应力与应变的本构关系为

式中,εii为正应变;γij为剪切应变;σii为正应力;τij为剪应力;Ei为弹性模量;Gij为剪切模量;vij为泊松比。

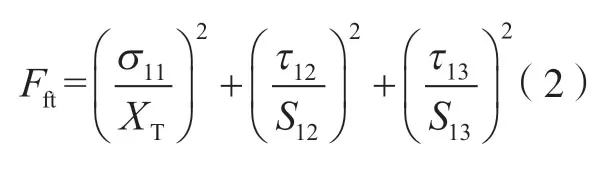

材料的失效准则对于面下损伤仿真结果的准确性有重要的影响,本研究选用Hashin失效准则。由于有限元软件中,只提供了平面内二维Hashin失效准则,因此本研究利用Abaqus中VUMAT子程序建立三维Hashin失效准则及材料刚度退化模型。三维Hashin失效准则具体表达式[13]为以下4种。

纤维拉伸失效(σ11≥0):

纤维压缩失效(σ11<0):

基体的拉伸失效(σ22+σ33≥0):

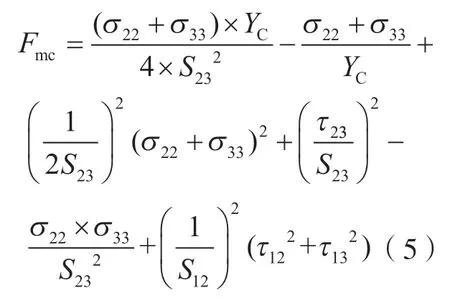

基体的压缩失效(σ22+σ33<0):

式中,σii和τij分别为正应力和剪切应力;XT和YT为沿纤维方向和垂直于纤维方向拉伸强度;XC和YC为沿纤维方向和垂直于纤维方向的压缩强度;Sij为平面内的剪切强度。

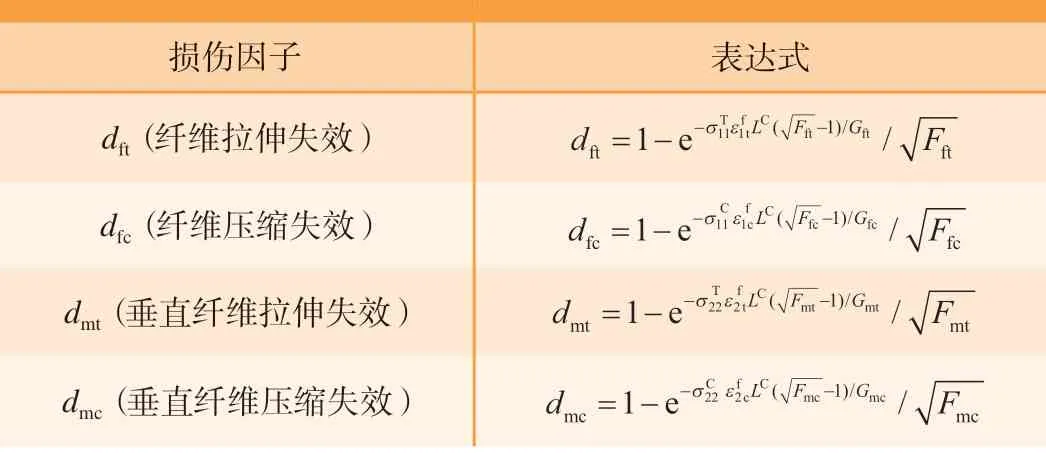

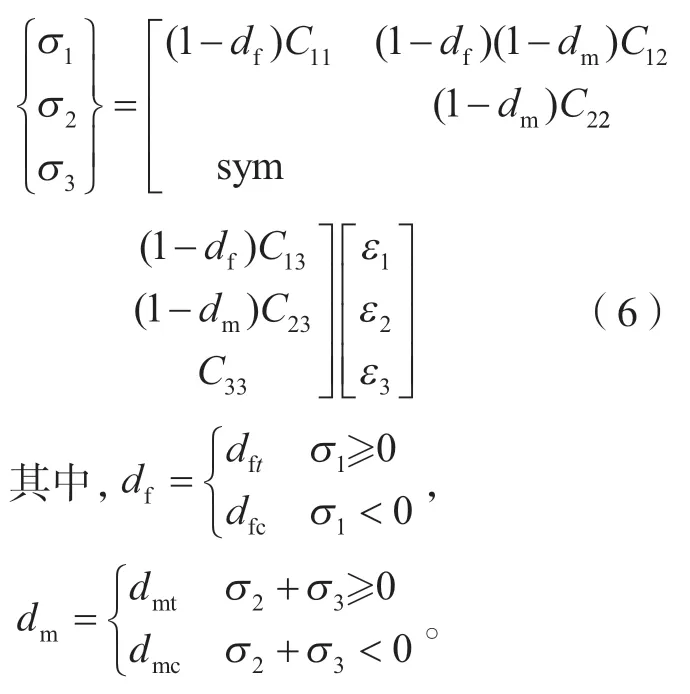

当积分点满足失效起始条件后,材料将发生刚度退化,刚度退化系数演化规律遵循指数损伤演化规律。4种失效条件对应的4种损伤因子见表2[14],其中,Gft、Gfc为纤维拉伸、压缩断裂能;Gmc、Gmt为基体拉伸、压缩断裂能;为应变张量的分量。退化后的刚度矩阵计算公式[14]为

表2 4种失效对应的损伤因子[14]Table 2 Damage factors corresponding to four failures[14]

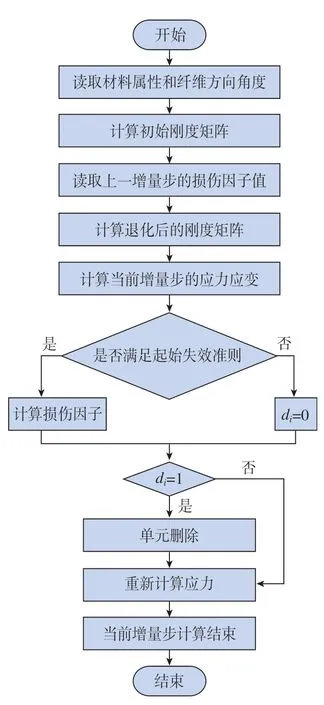

本研究采用VUMAT 子程序将用户自定义的材料参数代入到材料起始失效准则和损伤因子计算公式中,经过反复迭代计算得出结果。VUMAT子程序程序框图如图3所示。

图3 VUMAT子程序流程图Fig.3 VUMAT subroutine flow chart

2 单向CFRP切削试验

为了验证仿真模型的准确性,使用搭载了西门子828D系统的XK714D立式数控加工中心对单向CFRP层合板进行铣削加工。图4为单向CFRP切削试验装置,刀具选用前角为5°、后角为10°的双刃直槽PCD立铣刀,对200mm×100mm×4mm的碳纤维板同一边进行多次铣削,碳纤维板的型号为T700,共20层,每层厚度为0.2mm。铣削速度和径向切削深度与仿真模拟值保持一致,具体的试验参数分别为:纤维方向角为0°、45°、90°和135°,铣削速度v为110.5m/min,第1次径向为切深0.25mm,第2次径向切深为0.25mm。使用Kistler9272三向测力仪分别测量X、Y、Z3个方向的切削力。

图4 单向CFRP切削试验装置Fig.4 Unidirectional CFRP cutting test device

3 分析与讨论

3.1 切削力

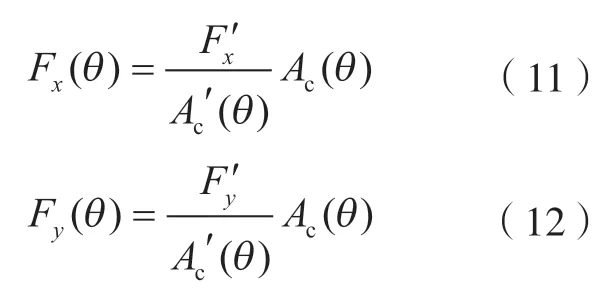

由于有限元模型CFRP的厚度与试验中的不同,得出的切削力不能直接进行比较,本研究采用换算后的切削力仿真值与试验值进行比较。假设在任意时刻,切削力沿轴向均匀分布,引入切削比能作为中间转换系数,具体的计算公式[15]为

式中,Fx′(θ)、Fy′(θ)分别为x、y方向上的切削力模拟仿真值;Kx(θ)、Ky(θ) 为x、y方向上的切削比能;Ac′(θ) 为仿真中去除切屑的横截面面积,可通过式(9)计算出

式中,ae为径向切削深度;t′、t分别为仿真模拟与试验切削每层碳纤维的厚度;n′、n分别为仿真模拟与试验切削碳纤维的层数,试验去除切屑的横截面面积为Ac(θ)。通过式(7)~(10)得到与试验同厚度的切削力仿真值的计算公式

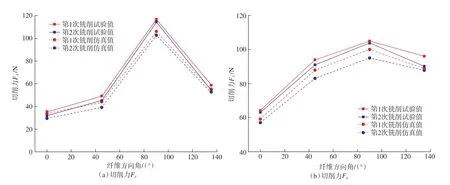

图5为不同纤维方向下多次铣削策略切削力试验值与换算后仿真值对比图,可以看出,切削力试验值与仿真值变化趋势相同,都随纤维方向角度的增加呈先增大后减小的趋势,试验值与仿真值相对误差小于11%,证明了该有限元模型的准确。

纤维方向角为0时切削力最小,90°最大,这与材料去除形式有较大的联系,纤维方向为0时进给方向与纤维方向相同,材料去除形式主要是纤维/基体界面开裂、纤维与基体剥离,界面强度低于纤维强度,切削力低;随着纤维方向角的增加,材料的去除方式由纤维/基体界面的开裂转化为纤维基体的剪切断裂,纤维基体剪切断裂所需的力要比界面开裂多,且未切削材料的支撑作用逐渐增强,所以切削力逐渐增大;纤维方向角为135°时,纤维主要因为弯曲而断裂,需要的切削力<90°。图5中切削力仿真值总是低于试验值,造成这种现象的原因和材料失效单元删除有关,在有限元模型中单元达到失效强度后会被完全删除,而实际加工过程中部分切屑会残留在加工表面继续承受力的作用[16]。第1次铣削力总是高于第2次,这是因为第1次铣削对材料加工表面以及面下造成了一定的损伤,第2次切削去除材料所需的切削力小于第1次。

图5 纤维方向角与切削力之间的关系Fig.5 Relationship between fiber direction angle and cutting force

3.2 面下损伤分析

为了便于对面下损伤进行定量分析,王东峣[10]在分层损伤因子的研究基础上建立了正交切削面下损伤因子,本研究将其扩展应用到多次铣削策略下,其两次深度损伤因子的具体表达式如下。

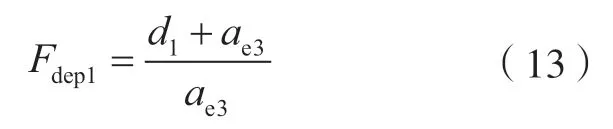

第1次铣削面下损伤因子计算公式为

第2次铣削面下损伤因子计算公式为

式中,d1为第1次切削的面下损伤深度;d2为第2次切削面下损伤深度;ae3为总径向切削深度,如图6所示。

图6 多次铣削面下损伤因子表征示意图Fig.6 Schematic diagram of multiple milling subsurface damage factor

图7为典型纤维方向角下单次和多次铣削策略有限元仿真结果对比。结果表明,纤维方向角和铣削策略对面下损伤影响较大,面下损伤总是沿着纤维方向逐渐扩展。其中纤维方向角为135°时,刀具前刀面挤压纤维发生弯曲,造成加工表面下方基体界面开裂形成了面下损伤,面下损伤最严重;纤维方向角为0时,其面下损伤因刀具后刀面压溃纤维基体而产生,面下损伤最小。

图7 不同纤维方向角下面下损伤的对比 Fig.7 Subsurface damage at different fiber direction angles

读取仿真结果面下损伤深度d1和d2,记录在表3中,并将表3中的数据代入式(13)和(14),绘制了面下损伤因子,如图8所示,可知,面下损伤因子随纤维方向角的增大而增大,在0~45°范围内损伤因子增幅较小,在90°~135°范围内损伤因子大幅度增加,这与殷俊伟等[17]得出的结果相似,证明了有限元仿真的准确性。对比第1次铣削和第2次铣削面下损伤因子发现,纤维方向角为0°和45°时,第2次铣削的面下损伤因子均高于第1次0.04,而90°和135°纤维方向角下,第2次铣削的面下损伤因子高于第1次 0.2和0.76,说明前一次铣削产生的面下损伤会对第2次铣削面下损伤造成影响,在纤维方向角0~45°范围内,第1次铣削产生的面下损伤对第2次铣削影响较小,在90°~135°范围内影响较大。对比单次铣削策略和多次铣削策略:与单次铣削策略相比,不同纤维方向角下多次铣削策略面下损伤因子分别减小了6.5%、9.1%、5%、6.3%,表明多次铣削策略有利于减小加工损伤。此外,第1次和第2次铣削面下损伤因子低于单次铣削,说明在相同的切削参数下,径向切深越大,损伤因子越大。

表3 面下损伤深度仿真值Table 3 Simulation value of subsurface damage depth

图8 不同纤维方向角下的损伤因子Fig.8 Damage factors of different fiber direction angles

4 结论

本研究建立了CFRP三维多次铣削有限元仿真模型,并通过试验验证了模型的准确性。利用该模型研究不同切削策略下纤维方向角对切削力和面下损伤的影响,得出以下结论。

(1)切削力仿真值与试验值都随纤维方向角的增大呈现先增大后减小的趋势,且试验值与仿真值的相对误差小于11%,证明了有限元仿真模型的准确性。

(2)在多次铣削CFRP策略下,第1次铣削的切削力总是高于第2次,且切削力遵循90°>135°>45°>0°的规律。

(3)面下损害随纤维方向角的增大而增大,其中135°的CFRP面下损伤最严重,0°损伤最小。与单次铣削策略相比,多次铣削可降低5%~9%的面下损伤因子,有助于提高加工质量。90°和135°纤维方向角下第1次铣削的面下损伤对第2次影响较大。