盾构隧道管片横纵向结构受力特征及计算方法研究

刘撞撞

中国铁路设计集团有限公司, 天津 300308

0 引言

目前盾构隧道管片结构设计过程中,常用的横断面结构设计方法主要包括修正惯用法、匀质圆环—地基弹簧法、多铰圆环法及梁—弹簧模型计算方法[1],纵向结构受力计算方法主要为纵向等效刚度梁法和纵向梁弹簧模型[2]。中国隧道结构设计规范推荐采用修正惯用法,而国外多采用多铰圆环法[3]与梁—弹簧模型[4]进行隧道管片横断面结构计算。不同计算方法荷载模式、边界条件及管片环纵缝接头考虑方式不尽相同,因此导致不同隧道断面工况采用不同计算方法得到的结构内力及变形产生较大的差异,可能导致隧道结构设计偏于保守或不安全[5]。目前国内盾构隧道对管片纵向受力及变形不够重视,多采用简化的梁单元模型进行计算模拟,然而随着国内盾构隧道技术的快速发展,盾构隧道工程趋于大直径化、高水压化及长距离化,管片纵向受力及变形对隧道结构安全性、防水性及耐久性影响较大[6-8]。因此需要对盾构隧道横纵断面结构受力特征及计算方法进行研究,建立精细化盾构隧道横纵向结构受力有机统一的计算模型是有必要的。

目前国内外学者对隧道结构计算研究较多,胡如军等[9]结合深圳地铁工程,对常用的几种横断面结构计算模型进行对比分析,但并未研究不同隧道断面工况对各个结构计算模型的影响。张金龙[10]、陈晓坚[11]、戴志仁[12]、张石钰[13]等依托大断面跨海盾构隧道工程,采用梁—弹簧模型和均质圆环模型进行隧道横断面结构设计,计算结果表明隧道横断面梁—弹簧模型和匀质圆环管片结构内力分布并不相同,在实际设计中根据前者计算结果为主,采用后者计算结果复核,但缺乏对计算结果的原因分析。魏纲[14]、陈拴[15]、赵志强[16]、袁勇[17]等基于纵向梁—弹簧模型,从理论解析的角度对隧道纵向结构受力、变形、接缝张开及错台量进行研究,但计算公式较为复杂、计算模型对隧道结构参数简化较多。针对就有文献研究中存在的问题,本文结合某水下隧道工程案例,建立盾构隧道横纵向力学分析有机统一的精细化三维壳—弹簧管片结构计算模型,分析不同地质条件、隧道埋深及水头高度对隧道结构横断面受力的影响,并对常用隧道横断面结构计算模型的计算结果进行对比分析。该研究可为盾构隧道工程的设计和施工提供参考和借鉴。

1 依托工程概况

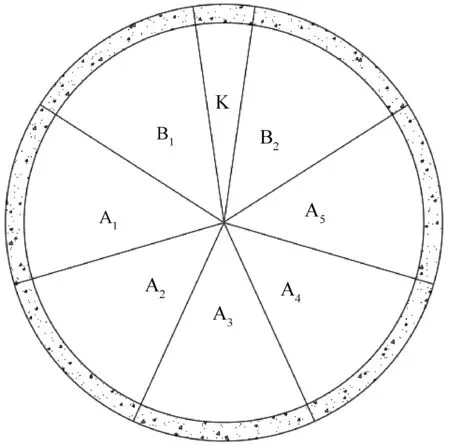

武汉某地铁越江隧道全场约3.2 km,下穿长江长度约1.5 km,主要穿越黏土夹层、砾岩复合地层。隧道采用双层衬砌,隧道外径12.1 m,内径10.5 m,管片采用C50混凝土,厚0.5 m,环宽2 m,采用“5+2+1”分块方式,现浇钢筋混凝土内衬厚0.3 m,混凝土等级C40,结合施工工序,隧道管片拼装完成半个月后施做二衬,可认为隧道施工阶段管片承担100%水土荷载,内衬仅承受自身自重作用[18],所以施工阶段按照单层衬砌结构承载进行管片结构受力计算。隧道横断面图如图1所示:

图1 隧道横断面图Fig.1 Tunnel cross section

选取越江段水压最大隧道区间,进行隧道横纵向结构受力计算,该区间工程地质纵断面图如图2所示,隧道主要穿越粉细砂、圆砾土及强风化砾岩地层。隧道最大水压约0.48 MPa,最大覆土厚度约20 m,地层参数见表1。

表1 地质参数表Table 1 Geological parameter table

图2 计算区间隧道纵断面图Fig.2 Tunnel profile for calculation section

2 计算模型建立

本文采用有限元分析软件Ansys建立盾构隧道横纵向力学分析有机统一的精细化三维壳—弹簧管片结构计算模型。

2.1 基本假定

(1)计算模型基于荷载结构法,水土荷载以水平和竖直的形式作用于管片结构上,地层抗力通过径向和切向弹簧模拟,且不考虑土层的抗拉强度。

(2)管片结构采用线弹性本构模型,不考虑塑性变形。

(3)管片接头剪切及压缩弹簧采用恒刚度线性弹簧模拟,由于管片接头正负抗弯刚度大小不同,因此接头抗弯弹簧采用非线性弹簧模拟,管片接头参数参考类似既有工程经验选取。

(4)计算模型符合平面应变假定。

2.2 计算模型

管片采用4节点6自由度塑性大应变单元SHELL43单元模拟,SHELL43单元适合模拟线性、弯曲及适当厚度的壳体结构,单元中每个节点具有6个自由度:沿x、y和z 方向的平动自由度以及绕x、y和z 轴的转动自由度;管片纵缝接头转动刚度采用非线性单元COMBIN39模拟,剪切刚度和拉压刚度采用COMBIN14单元模拟;管片环缝接头压缩刚度、切向及法向抗剪刚度均采用COMBIN39单元模拟;管片与地层的接触采用仅受压的压杆单元LINK10和切向弹COMBIN14单元模拟。对于管片结构参数根据实际工程设计选取,管片与地层之间的径向作用刚度,由工程地勘资料中隧道穿越地层的地基反力系数确定,切向弹簧刚度取径向刚度的一半[19]。管片环纵缝接头参数通常根据数值模拟、室内试验及工程类比法确定,本文参考既有类似工程项目管片接头参数的取值,确定本模型中的各弹簧刚度[20]。

盾构隧道横纵向力学分析有机统一的精细化三维壳—弹簧管片结构计算模型如图3所示:计算模型横断面图如图4所示,地层弹簧刚度根据地层条件确定,隧道洞身同时穿越不同地层时,在计算模型中隧道洞身不同深度位置,设置不同的地层弹簧刚度。

表2 接头刚度取值Table 2 Joint stiffness values

图3 管片横纵向三维计算模型示意图Fig.3 Schematic diagram of the horizontal and vertical three-dimensional calculation model of the segment

图4 不均匀地层模拟Fig.4 Simulation of uneven formation

3 隧道横向结构计算

3.1 管片结构受力及变形分析

选取该工程典型断面计算隧道管片内力,管片轴力及弯矩图分别如图5a、图5b所示:计算结果表明该断面管片处于全受压状态,轴力最小值为6 204.21 kN,位于隧道拱顶,轴力最大值为7 261.44 kN,位于隧道拱底;根据弯矩图可以发现,隧道拱顶、拱腰及拱底位置内侧受拉,拱肩位置外侧受拉,最大正弯矩551.90 kN·m,位于中间环隧道管片拱顶,最大负弯矩385.88 kN·m,位于中间环隧道管片拱肩位置,本计算模型考虑了管片纵缝的影响,由于管片接缝位置相对比管片主断面抗弯刚度较小,因此接缝位置管片弯矩会向相邻环管片传递,本模型两边环管片封顶块K块设置在拱顶,存在两处纵缝,弯矩会向中间环管片传递,使得中间环管片拱顶最大弯矩要大于两侧边环管片。并且该隧道穿越地层上层为粉细砂,下层为强风化砾岩,砾岩地基反力系数较大,对管片结构约束作用较好,隧道开挖引起围岩变形较小,所以管片拱腰及底部弯矩值较小。

图5 管片横向内力图Fig.5 Transverse internal force diagram of segment

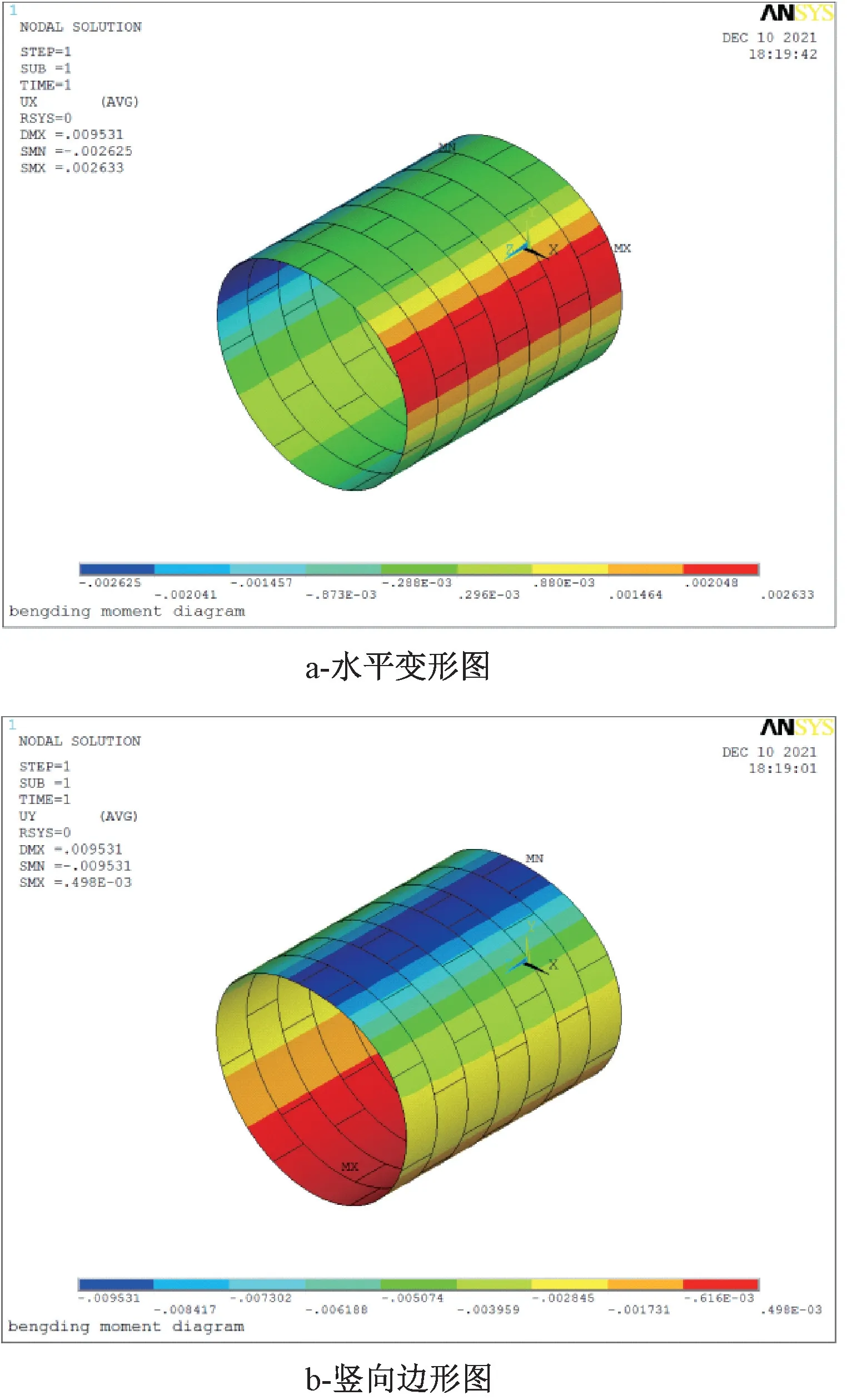

管片水平及竖向变形图分别如图6a、图6b所示:管片表现为拱顶下沉,拱底隆起,两侧拱腰分别向外扩张,拱顶最大沉降值为9.53 mm,隧道底部为砾岩地层,管片变形值较小,最大隆起值为0.50 mm;两侧拱腰位置最大水平变形量约为2.63 mm;管片最大收敛变形10.03 mm,最大扩张变形3.35 mm。

图6 管片变形图Fig.6 Deformation diagram of segment

3.2 计算模型准确性分析

根据以上隧道管片内力计算结果,与该工程实地监测数据[21]进行对比分析,以此来验证本文所提出的计算结果准确性,管片内力计算结果与现场实测结果对比如图7、图8所示:

图7 管片轴力计算值与实测值对比图(kN)Fig.7 Comparison of calculated and measured values of axial force of segment (kN)

图8 管片弯矩计算值与实测值对比图(kN·m)Fig.8 Comparison of calculated and measured bending moment of segment (kN·m)

通过对比本文管片受力计算模型、计算结果与现场监测结果可以发现,各监测点管片内力值较数值计算值较为接近。为获得计算模型相对于现场测量结果精度,引入了精确度函数计算方法,精确度函数J定义为:

式中n为管片内力监测点的个数,pi为结构内力计算值,pi′为管片内力现场监测值。根据公式(1)计算得到管片轴力精确度函数值J=0.035,管片弯矩精确度函数值J=0.186;结果表明,本文数值计算模型精确度较高,能较为准确的计算得到隧道管片结构内力,可用于指导盾构隧道衬砌结构设计。

4 隧道纵向结构计算

4.1 现状河床隧道纵向受力分析

管片采用错缝拼装方式,沿隧道纵向建立7环管片,计算得到管片沿纵向轴力和弯矩图,如图9a、图9b所示:根据管片纵向轴力可知,管片纵向轴力多表现为受压,最大压力30.83 kN,位于拱肩及拱腰;在隧道管片拱顶区域管片纵向受拉,最大拉力51.03 kN。根据管片纵向弯矩图可知,管片纵向在拱顶位置表现为内侧受拉,最大弯矩值25.10 kN·m;隧道拱腰及拱肩位置表现为外侧受拉,最大弯矩值25.91 kN·m。因此通过计算结果分析可得隧道管片沿纵向受力要远小于横向受力,纵向最大轴力约为横向最大轴力的0.42%,管片纵向最大正弯矩约占横向的4.55%,最大负弯矩约占管片横向最大负弯矩的6.72%。

图9 管片纵向内力图Fig.9 Longitudinal internal force diagram of segment

4.2 地层冲刷工况隧道纵向受力分析

由于该地铁隧道位于江底,后期运营阶段面临河床冲刷工况,因此,本文沿隧道纵向建立16环衬砌管片,并考虑隧道运营期间中间5环管片上覆土层发生冲刷卸载,覆土厚度减小6 m,计算此工况下隧道纵向受力。

计算结果如图10、图11所示。可以发现,考虑地层冲刷后,中间环管片纵向最大压力为256.27 kN,位于隧道拱腰位置,最大拉力422.70 kN,位于中间环管片拱底;管片纵向弯矩在地层冲刷边界位置出现受力集中,最大值139.77 kN·m;冲刷段管片纵向轴力较冲刷前增大约8倍,弯矩增加约5倍,但变化后管片纵向内力相比横向受力仍较小。地层冲刷后管片相对于地层冲刷前会发生向上隆起,最大竖向变形为13.7 mm。

图10 地层冲刷后管片纵向内力图Fig.10 Longitudinal internal force diagram of segment after formation scour

图11 地层冲刷后相对于冲刷前竖向变形图(m)Fig.11 Vertical deformation diagram of the formation after scouring relative to before scouring (m)

5 结论

(1)本文提出了一种精细化三维壳—弹簧管片结构计算模型,考虑管片横纵缝及螺栓接头的影响,综合反映了盾构隧道管片横—纵向受力及变形特征。

(2)结合盾构隧道工程案例,将管片结构内力计算结果与现场实测值进行对比分析,结果表明二者吻合度较高,验证了本文计算模型的准确性。

(3)盾构隧道管片以横向受力为主,纵向结构受力较小,在河床平缓地段管片纵向最大轴力约占横向最大轴力的0.42%,最大弯矩约占横向最大弯矩的6.72%,隧道结构设计需重点对管片环向配筋进行计算,纵向采用构造设计。

(4)地层冲刷会引隧道整体上浮,造成冲刷区管片纵向受力增大,对于地层冲淤幅度变化较大的盾构隧道项目,应对管片纵向受力进行结构计算。