铝合金超声辅助搅拌摩擦焊接工艺研究进展*

石 磊,肖亦辰,武传松,宿 浩,刘小超,高 嵩

(1. 山东大学,济南 250061;2. 东南大学,南京 211189;3. 齐鲁工业大学(山东省科学院),济南 250353)

铝合金是轻质合金材料的典型代表,是产量最大的有色金属材料,是制造运载工具的关键轻量化材料,广泛应用于航空航天、轨道交通等领域[1–2]。在铝合金的实际工程应用中,通常需要进行焊接。然而,采用熔化焊方法进行铝合金焊接时,非常容易出现气孔、热裂纹和合金元素烧损等问题[3–5]。搅拌摩擦焊 (Friction stir welding,FSW)作为一种固相连接方法,主要是通过搅拌头与工件之间的摩擦生热,使搅拌头附近的材料热塑软化,并在搅拌头的搅拌作用下使焊缝两侧的材料发生流动与混合,随着搅拌头的行进在其后方形成焊缝[3,6]。FSW 能够避免铝合金熔化焊接时因材料的熔化与凝固而产生的焊接缺陷,已成为铝合金的优选焊接工艺方法[5,7–12]。

随着各种新型高性能铝合金的不断涌现,常规FSW 在新型高性能铝合金焊接方面仍存在一些不足,例如: (1)高性能铝合金FSW 接头性能仍有待进一步提升; (2)常规FSW 焊接过程的载荷较大,工艺柔性差,装夹要求高; (3)在铝与其他材料的异种FSW 焊接时,接头金属间化合物层仍较厚,限制了接头性能的提升。因此,寻求更为优异、高效、可靠、低成本的FSW 改型新工艺一直是FSW 焊接领域的研究热点。为此,国内外学者研发了多种FSW 的改型技术[4,11,13–14]。这其中,超声能量作为一种机械能,具有改善材料塑性变形的能力,将超声能场应用于FSW 改型就自然而然进入了研究者的视野,近年来也得到了快速发展和广泛关注[15–19]。

超声辅助搅拌摩擦焊接(Ultrasonic assisted friction stir welding,UaFSW)技术作为一种FSW 改型新技术,已被国内外学者证明能够改善焊缝成形、提高接头性能、降低焊接载荷、提升焊接效率和焊接质量,是一种非常具有应用前景的FSW 改型新技术[20–23]。根据近年来铝合金超声辅助搅拌摩擦焊接领域的最新研究进展,本文全面综述了铝合金UaFSW 的不同实施方式和工艺研究的最新进展,概述了国内外在UaFSW 焊接理论研究的进展和成果,并对目前存在的问题进行了总结,展望未来的发展趋势,提出下一步应重点关注的问题。

1 UaFSW 技术

超声作为一种机械能,能够降低材料塑性变形抗力(图1[24]),即超声具有声致塑性效应[24–27]。FSW 焊接时,焊核区材料经历着剧烈的塑性变形。因此,在FSW 过程中施加超声能量,利用超声的声致塑性效应,改善焊接过程,提升接头性能,得到了国内外焊接科技工作者的关注。在FSW 焊接时,超声能量的施加方式多种多样,根据超声的施加方式和作用效果的不同,发展出一系列不同的超声辅助搅拌摩擦焊接工艺。

图1 超声对铝合金拉伸应力–应变曲线的影响[24]Fig.1 Effect of ultrasonic vibration on stress–strain curves of aluminum alloy[24]

1.1 超声施加于搅拌头

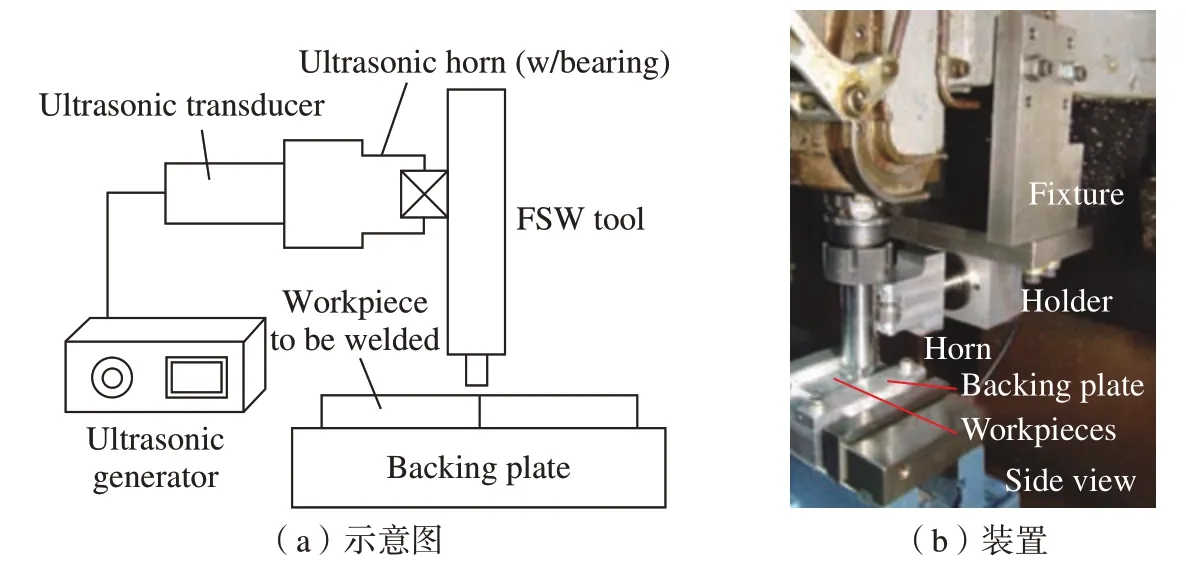

为了将超声应用于FSW,Park等[16,28]通过在超声工具头端部设置轴承,将40kHz 的超声振动横向施加于搅拌头侧面,研制了图2所示[16]的超声辅助搅拌摩擦焊接装置。应用上述装置开展了6061–T651 铝合金和1018 碳钢的UaFSW 工艺试验,发现将超声横向施加于搅拌头,可以有效降低焊接载荷,减少焊接缺陷,同时提高接头的力学性能。随后,Rostamiyan[29]、Ahmadnia[30]和Kumar[31–32]等也采用类似装置,通过耦合轴承将超声施加于搅拌头,使其能够横向振动,研究了施加超声对不同铝合金FSW 焊接过程的影响,均取得了改善焊缝成形、提高接头性能和降低焊接载荷的有益效果。

图2 横向施加超声振动的UaFSW 工艺示意图及装置图[16]Fig.2 Schematic of UaFSW process and experimental setup with lateral ultrasonic vibration[16]

应用耦合轴承将超声施加于搅拌头,易于实施,但超声能量在耦合传输的过程中损失较大。为了更好地利用超声能量,叶绍勇[17]、Zhang[18]、何长树[19]、Rezaei[33]和Alinaghian[34]等通过改进搅拌头,将超声换能器和搅拌头进行一体化复合设计,使超声振动能量能够沿轴线施加于搅拌头,研制了轴向施加超声能量的UaFSW装置,如图3所示[18]。

图3 轴向施加超声能量的UaFSW 示意图及装置[18]Fig.3 Schematic diagram of UaFSW system and experimental setup with axial ultrasonic vibration[18]

1.2 超声施加于工件

在FSW 焊接过程中,搅拌头高速旋转且承受较大载荷。因此,将超声能量施加于搅拌头仍存在一些不足,如耦合传输损耗高、设备通用性不强等。为此,国内外研究者也探索了各种将超声能量直接施加于待焊工件的方式。

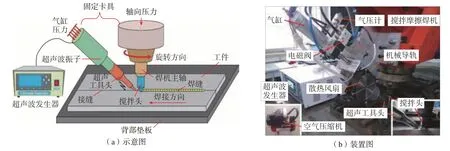

武传松等[2,20,35]应用特殊设计的超声工具头,将超声振动能量以40°的倾角直接施加于搅拌头前方的待焊工件上,如图4所示[24,36],研制了超声振动强化搅拌摩擦焊接 (Ultrasonic vibration enhanced friction stir welding,UVeFSW)装置,其所采用的超声振动频率为20kHz,振幅为40μm,超声功率为300W。

图4 UVeFSW 工艺示意图及装置[24,36]Fig.4 Schematic diagram of UVeFSW system and experimental setup[24,36]

在异种材料焊接时,为了更好地利用超声能量改善不同材料的塑性流变行为,Thomä 等[37–38]研制了超声强化搅拌摩擦焊接 (Ultrasonic enhanced friction stir welding,USEFSW)装置,其所采用的超声振动频率为20kHz,振幅为18μm,作用于超声工具头上的载荷为2.5kN,该装置采用滚轮式超声工具头从工件一侧施加超声能量,使得超声波沿着被焊工件一侧传播至焊缝,进而发挥作用。为了降低超声能量传输过程中的损耗,更好地利用超声能量消除焊缝根部的未焊合缺陷,Liu 等[22]提出一种在待焊工件底部施加超声能量的超声辅助搅拌摩擦焊接(UVBS–FSW)装置,如图5(a)所示[27]。Ma[39]和毛镇东[23]等也通过特制的能够振动的下垫板将超声能量从背板施加于工件,研制了从背板施加超声能量的UaFSW 装置(图5(b)[23]),并应用于铝合金与钛合金或镁合金的异种焊接,得到了有益的工艺效果。

图5 从工件底部和背板施加超声的UaFSW 工艺示意图Fig.5 Schematic diagraming of UaFSW by superimposing ultrasonic energy from bottom surface of workpiece and backing plate

总体来看,目前研究者提出了多种形式的超声能量施加方法,都取得了较好的工艺效果。将超声施加于搅拌头,超声的作用与搅拌摩擦焊接过程能够同步耦合,同时将超声与搅拌头集成,可以更好地提升装备的集成度,但由于FSW 焊接载荷较大,超声与搅拌头之间直接耦合引起的声能耗损较为严重。而将超声施加于工件,其适应性更好,能够根据被焊材料及构件的特征,通过调整超声施加于工件的位置,达到更好的超声作用效果。

2 UaFSW 工艺研究

为了探究施加超声对铝合金FSW 焊接过程、焊缝成形、微观组织演变和接头性能的影响规律,国内外学者采用上述研制的不同形式的UaFSW 装置开展了系统的铝合金焊接工艺试验研究,取得了一系列成果。

2.1 施加超声对焊接过程参量的影响

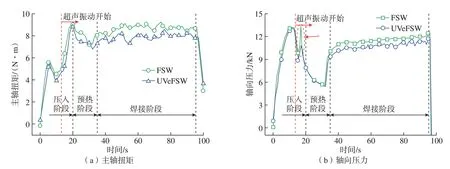

FSW 过程中的载荷对于焊接过程稳定性及焊缝成形具有重要影响。为了研究施加超声对FSW 焊接载荷的影响规律,Park[16]对比分析了铝合金和钢两种材料进行UaFSW 与FSW 焊接过程中的轴向压力变化情况,发现施加超声振动能够大幅降低搅拌头的轴向压力,其峰值轴向力下降了6%,而焊接载荷降低了12.5%;且在应用相同的超声参数条件下,材料的强度越高,其轴向下压力的下降越明显。刘小超[40]通过测量FSW焊机的电参量来间接测量焊接过程中的载荷参量,对比了相同工艺参数条件下UVeFSW(施加超声)与常规FSW(不加超声)焊接过程中载荷参量的变化(图6[40]),研究发现,施加超声振动后,主轴扭矩和轴向压力均显著降低。Zhong 等[36,41]应用相同的焊接载荷测量方法,对比分析了两种超声施加方式 (一种从搅拌头前方待焊工件施加,另一种从工件一侧施加)对焊接载荷的影响,结果表明,从工件一侧施加超声,使得FSW 过程中主轴扭矩和搅拌头的前进阻力均略有增大,但对轴向压力几乎没有影响;而从工件前方的待焊工件施加超声,能够减小搅拌头的前进阻力、旋转扭矩和轴向压力,证明了从搅拌头前方的待焊工件直接施加超声能量在降低焊接载荷方面更具优势。

图6 施加超声对FSW 过程中主轴扭矩和轴向压力的影响[40]Fig.6 Effect of superimposing ultrasonic on spindle torque and axial force in friction stir welding[40]

FSW 焊接热循环及塑性材料流动是决定焊缝成形、接头微观组织演变与力学性能的关键因素[5,42]。为了研究施加超声对焊接热循环及塑性材料流动行为的影响,国内外学者进行了多种工艺条件下焊接热循环和塑性材料流动方面的测试分析。Zhong 等[36]的热循环测试结果表明,在搅拌头前方待焊区域施加超声,其具有一定的预热作用,但超声能量对热循环的峰值温度并无明显影响,如图7所示。胡琰莹等[27,43]的测试结果也证明,从工件底部施加超声能量,对工件相同位置热循环的峰值温度也无明显影响。

图7 不同位置处FSW、UVeFSW 以及纯超声振动引起的热循环变化[36]Fig.7 Thermal cycles of FSW, UVeFSW and ultrasonic treatment processes at different positions[36]

除了温度之外,国内外学者还对焊接过程中塑性材料流动行为进行了测试分析。Liu 等[20,40]采用1060纯铝作为标记材料,对常规FSW 与UVeFSW 焊接过程中塑性材料的流动行为进行了深入细致的研究,发现施加超声扩大了搅拌针周围的塑性材料变形区,提高了塑性材料的流动速度、应变和应变速率,在所用的试验参数下,某些点的塑性材料流动速度提高了近3 倍,而材料的变形速率和应变提高了50%。Zhong 等[36,41]采用异种材料焊接的方法,分析了施加超声对塑性材料流动的影响,研究发现施加超声振动能量后,搅拌头对工件的搅拌作用增强,促进了焊缝两侧材料的流动与混合,增大了焊核区的宽度。

2.2 施加超声对焊缝成形的影响

国内外学者应用不同形式的UaFSW 装置开展了大量的焊接工艺试验研究,探究了施加超声对焊缝成形的影响规律。Park 等[28]分析了对搅拌针施加横向超声振动情况下,6061 铝合金焊缝的成形情况,发现在相同工艺参数下,施加超声降低了焊缝形成孔洞缺陷的倾向。Zhang[18]和何长树[19]等分析了在搅拌头上施加轴向超声振动对7N01–T4 铝合金焊缝成形的影响,研究结果表明,采用带螺纹搅拌针时,施加超声能够扩大焊核区尺寸(尤其是搅拌针影响区),使得焊核区与热力影响区的过渡边界更光滑,提高了无缺陷焊缝的临界焊接速度;然而,当采用的光滑无螺纹的搅拌针进行焊接时,施加轴向超声振动降低了搅拌针对搅拌区材料的剪切作用,导致搅拌区内的塑性材料的流动能力减弱,更容易形成孔洞缺陷[19]。

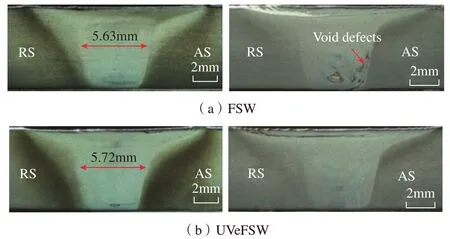

Liu[20]、Zhong[36]、刘小超[40]、钟益斌[41]和Gao[44]等系统细致地研究了施加超声对2 系及6 系铝合金焊缝成形的影响,发现施加超声能够扩大焊核区的宽度,促进材料的流动与混合,改善了焊缝成形,抑制了高焊接速度条件下常规FSW 焊接过程中容易形成的孔洞缺陷(图8[36]),提高了无缺陷焊缝的临界焊接速度,扩大了焊接工艺窗口。其他团队的大量试验研究也都表明,在FSW 过程中施加超声能量,能够降低材料的塑性变形抗力,从而改善焊缝成形,使得焊缝表面更光滑,并降低焊缝孔洞、隧道型体积缺陷的形成趋势[21–22,37]。此外,铝合金与其他材料的异种焊接也证明了在异种材料FSW 焊接时,施加超声也可以改善焊缝成形,减少甚至抑制焊缝的孔洞缺陷[23,38–39]。

图8 FSW 过程中施加超声对焊缝成形的影响[36]Fig.8 Effects of superimposing ultrasonic on joint formation in FSW[36]

2.3 施加超声对接头组织及力学性能的影响

针对施加超声后接头的微观组织演变与力学性能,国内外学者开展了系统的微观组织分析与力学性能测试。Kumar[31]系统分析了施加超声对6063 铝合金搅拌摩擦处理(FSP)后的接头微观组织及力学性能,发现施加超声使得焊核区材料经历了更剧烈的塑性变形,促进了塑性材料流动,抑制了焊接缺陷,从而获得更高的力学性能。Rezaei[33]和Alinaghian[34]等针对6061–T6 的横向超声辅助搅拌摩擦焊接研究也证实了超声能够促进焊核区材料的流动与搅拌作用,从而改善微观组织并抑制焊接缺陷,获得更好的接头性能。

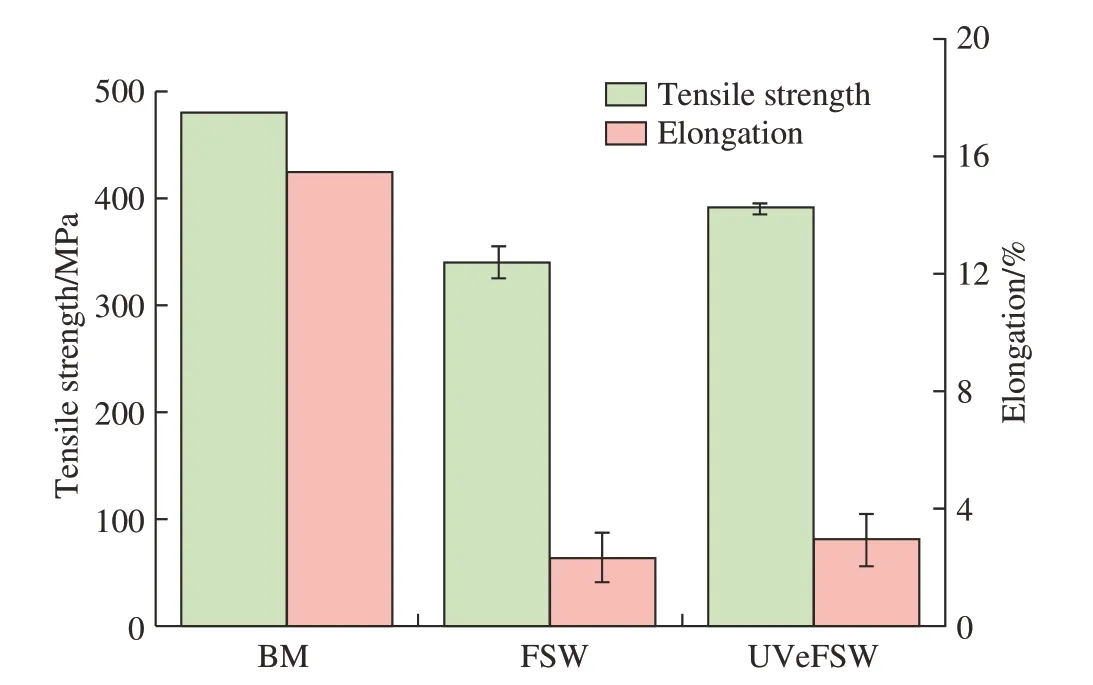

本研究团队对2024 和6061 铝合金UVeFSW 焊接接头的微观组织与力学性能进行了系统的测试分析,通过对比分析常规FSW 与UVeFSW工艺条件下晶粒取向、平均晶粒尺寸、再结晶程度和织构情况,发现施加超声使得焊核区的再结晶过程进行得更加彻底,促进晶粒细化并且改变了晶粒取向,使得接头性能得到提高,如图9所示[20,44–47]。Gao 等[45]应用应变分量变化法表征了焊核区微观组织的演变过程,发现施加超声能量增大了焊核区相对位置的应变值,使得晶粒细化对应变的依赖增强。

图9 施加超声对2024–T3 铝合金板FSW 接头拉伸性能的影响[44]Fig.9 Effects of superimposing ultrasonic on joint property in FSW of AA2024–T3[44]

胡琰莹等[27,43,48–51]对2219–T6铝合金常规FSW 与UaFSW 焊缝的情况进行了系统分析,发现从工件底部施加超声可以促进金属材料的塑性变形,从而抑制低热输入条件下接头的S 线和根部未焊合缺陷;同时,他们发现施加超声能够通过空位诱导焊核区析出相的形成,从而促进析出强化 (图10[49]),提升接头力学性能。Tarasov 等[21]对铝锂合金的UaFSW 研究也得出了类似结论,发现施加超声能够促进应变诱导固溶相溶解和亚稳相的析出,从而提升接头性能。

图10 施加超声对2219–T6 铝合金焊核区析出相的影响[49]Fig.10 Effect of superimposing ultrasonic on precipitates in the SZ of AA2219–T6 welds[49]

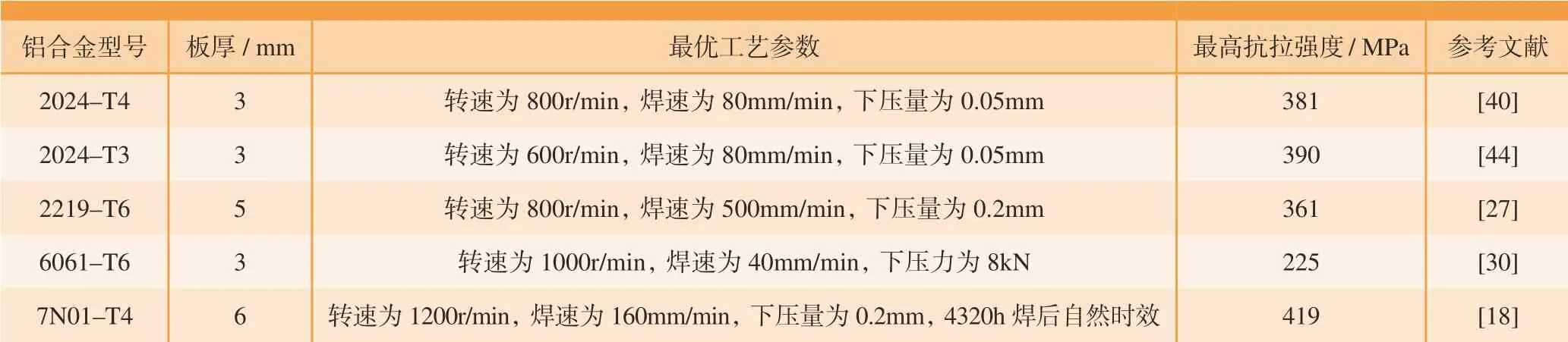

叶绍勇[17]和Alinaghian[52]等分析了施加超声对焊缝残余应力的影响,发现施加超声后焊缝的纵向残余应力大幅降低,从而使得接头性能得以提升。对施加超声后的FSW 焊缝的疲劳性能进行测试分析发现,施加超声改善了焊缝的组织、降低了接头的纵向残余应力,使得接头的疲劳性能也得以提高[53–55]。表1总结了目前不同铝合金UaFSW 接头的最高抗拉强度。综上可知,大量的工艺试验研究证明,施加超声能够改善铝合金FSW 焊缝成形,细化焊核区晶粒,促进析出相的形成,从而提高接头性能。

表1 不同铝合金UaFSW 接头最优性能Table 1 Summary of optimized joint property of aluminum alloy joint by UaFSW

3 超声的作用机理研究

FSW 焊接数值模拟是分析塑性材料流动和焊接热过程的有效方法,是理解焊接工艺机理,实现焊接新工艺优化与控制的重要手段[24,56–58]。为了更好地利用超声能量来改善FSW 焊接过程,实现UaFSW 新工艺的优化控制,研究者开展了大量的超声作用机理研究,也取得了丰富的研究成果[24,55,59–60]。在金属材料的塑性加工过程中施加超声能量,超声主要表现为热效应、声塑性效应和减摩效应。

3.1 热效应

早期研究普遍认为,超声作为一种额外辅加能量,能够起到提高焊接温度的预热效果,从而达到促进材料软化的目的[55,59]。为此,研究者在进行UaFSW 过程的数值模拟时,主要是考虑超声的热效应,如任朝晖[55]和Lai[59]等在仅考虑超声振动的机械效应条件下,将超声振动引起的搅拌针轴向运动作为惯性力,使得轴向下压力增大,焊接产热增加,焊缝的峰值温度升高。然而,大量的测温试验结果表明,在FSW 过程中施加超声振动对焊接热循环的峰值温度影响并不明显[27,36,40–41]。因此,在UaFSW 过程中,超声并不只是单纯的热效应起作用。

3.2 声致塑性效应

FSW 过程中产热、传热与塑性材料流动之间相互耦合[9,42],在进行UaFSW 焊接过程的数值模拟时,仅考虑超声的热效应,所预测的结果与试验结果具有明显差异。为了更好地理解超声的作用机理,国内外学者开展了系统的UaFSW 过程的多物理场耦合模拟,以期更好地理解超声的作用机理[61–63]。Shi 等[25]建立了UVeFSW 过程的“声–热–流”多物理场耦合模型,在模型中综合考虑了超声能量的声塑性软化效应与热效应,通过对比分析常规FSW 与UVeFSW 焊接热过程和塑性材料流动之间的差异,发现施加超声振动能量降低了铝合金塑性变形的激活能,使得其屈服应力和流动应力降低;超声的声致塑性效应软化了铝合金,使得其塑性变形产热率降低(图11[24]),抵消了超声的热效应,使得焊接热循环的峰值温度无明显变化[61]。另一方面,超声的声塑性软化效应降低了材料的变形抗力,从而提高了搅拌头附近塑性材料流动性[26,61],使得搅拌区扩大(图12[24]),材料流动速度增加,其应变和应变速率增大,焊接载荷降低[62],模型预测的结果与试验测试结果吻合较好。随后,Zhao 等[63]在上述多物理场模型的基础上,考虑声应力做功作用,分析了超声降低材料流动应力、促进塑性材料流动的作用机理,结果表明,声应力功补偿了材料塑性变形的热激活能,从而降低其流变应力,提升剪切层内的应变和应变速率。

图11 工件与搅拌头接触界面产热的计算结果[24]Fig.11 Calculated heat generation rate at tool-workpiece contact interface[24]

图12 施加超声对Z=3mm 水平面上塑性材料流场的影响[24]Fig.12 Effect of superimposing ultrasonic on plastic material flow at Z=3mm horizontal plane[24]

除了超声的声塑性软化效应外,Yang 等[64–65]也分析了超声的声残余硬化效应对FSW 过程塑性材料流动和热过程的影响规律,发现超声的软化效应和残余硬化效应分别在高应变速率和低应变速率条件下占主导地位,在轴肩影响区和搅拌针侧面附近的内环区域,声残余硬化作用提高了材料的流动应力,而在搅拌针侧面外环区域,超声的残余硬化作用不明显,甚至有降低材料流变应力的作用,从最终的仿真结果来看,进一步考虑超声残余硬化作用的模型所预测的焊核区尺寸更准确。

3.3 减摩效应

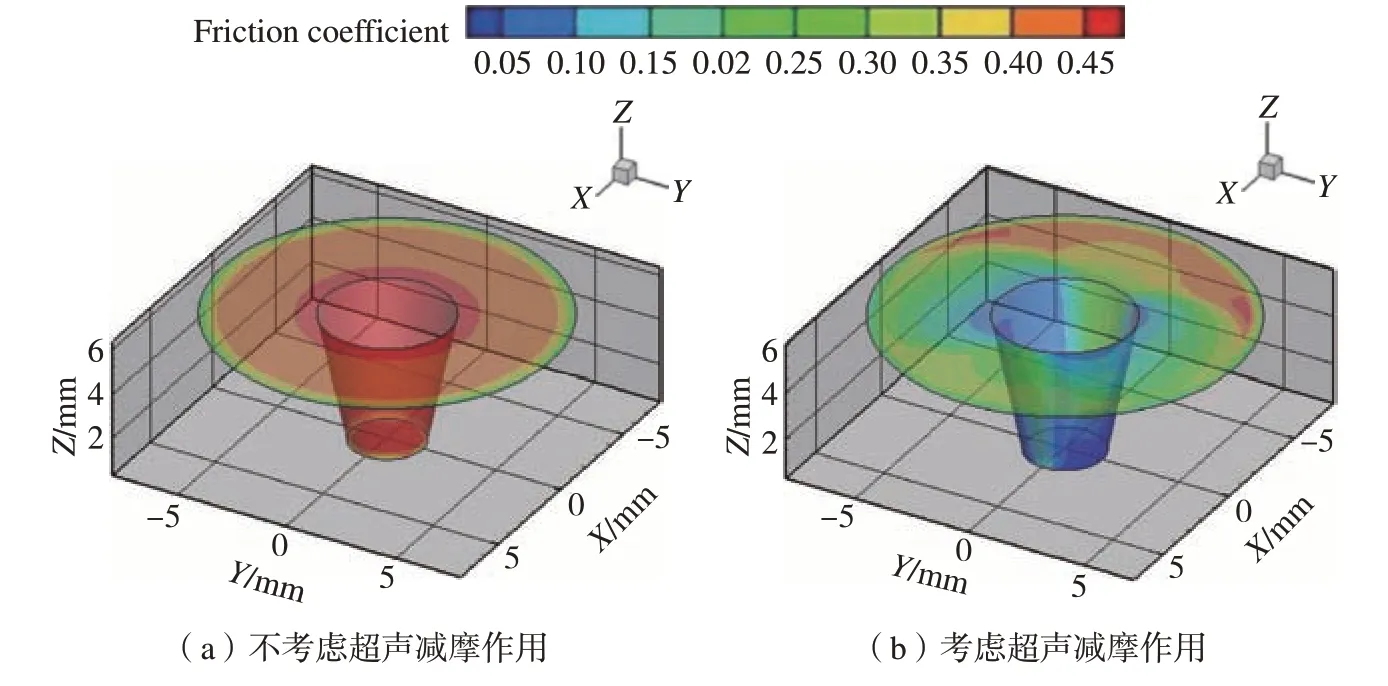

在金属的超声辅助塑性加工过程中,超声振动能够降低工具与工件之间的摩擦,称之为超声的减摩作用[65–68]。FSW 过程中,搅拌头与工件之间的接触与摩擦行为影响着焊接产热、传热和塑性材料流动,进而决定焊缝成形和接头性能[69–70]。为了研究超声的减摩效应对FSW 过程的影响,杨春靓等[65,71]综合分析了超声振动方向对搅拌头与工件接触界面摩擦系数的影响,推导了不同方向的超声减摩系数,建立了考虑超声减摩效应的UVeFSW 多物理场耦合模型,研究发现,考虑超声减摩效应(Ultrasonic induced friction reduction,UiFR)后,摩擦系数在搅拌头与工件接触面的分布由中心圆环轴对称状变为蝴蝶状(图13[71])。Zhao 等[72–73]研究了施加横向超声振动条件下,超声减摩效应对FSW 焊接过程的影响,研究结果表明,超声振动的方向和强度共同决定超声减摩效应,其中超声振动的方向决定搅拌头与工件接触界面摩擦力分布的形貌特征和减摩范围,而声场的强弱决定了超声减摩效果的强弱。

图13 搅拌头与工件接触界面的摩擦系数分布情况[71]Fig.13 Distribution of friction coefficient on tool-workpiece contact interfaces[71]

4 结论

(1)超声辅助搅拌摩擦焊接技术是将常规搅拌摩擦焊接与超声外场相复合,是对常规搅拌摩擦焊接工艺方法的改型与优化。大量工艺研究表明,在FSW 过程中,采用合适的方式施加超声能量,能够起到降低焊接载荷、改善焊缝成形、抑制焊接缺陷、提升焊接效率、提高焊接质量和接头力学性能的有益效果,因此超声辅助搅拌摩擦焊接技术在工业中具有较好的应用前景。

(2)超声辅助搅拌摩擦焊接过程中,超声表现出热效应、声致塑性效应及减摩效应。在搅拌摩擦焊接过程中施加超声,超声的不同效应对焊接产热、传热与塑性材料流动均有重要影响。超声辅助搅拌摩擦焊接过程的多物理场耦合数值模拟表明,在FSW 过程中施加超声能够降低材料流变应力和FSW 焊接自身产热,提高塑性材料流动性,扩大搅拌区范围并提高塑性材料的流动速度和应变速率。

(3)目前对超声辅助搅拌摩擦焊接过程中,超声特征参量的测试与表征仍缺乏有效的手段,超声能量在工件或者搅拌头内部的传播与耦合机制仍不清楚,超声能量的声致塑性机理还没有形成统一的观点,也缺乏定量的计算和测试手段,这些都是未来应该重点研究的方向。

(4)异种材料的超声辅助搅拌摩擦焊接工艺研究已经证实,在异种材料FSW 过程中施加超声能量,能够起到调控金属间化合物层的厚度、形态、成分及分布的作用,进而提升焊接质量和接头性能,但超声能量对焊缝微观组织演变的相关研究才刚刚起步,目前仍未阐明超声调控焊接冶金过程和微观组织演变的物理机制。

(5)钢的超声辅助搅拌摩擦焊接工艺研究已经证实,在更高强度材料的超声辅助FSW 过程中,超声的作用效果更明显,但由于高温金属(如钢、钛和铜等)的搅拌摩擦焊接仍面临着搅拌头使用寿命的限制,使得目前关于高温金属的超声辅助FSW研究才刚刚起步,后续需加强相关研究,以促进超声辅助FSW 新工艺的应用。

(6)超声辅助搅拌摩擦焊接技术采用的是单一超声外场,随着新材料和新装备对焊接成形技术的发展要求,将多个外场相耦合,应用多能场调控焊接“热–力–冶金”过程也是今后的研究方向。如利用超声场与电磁场复合,实现多能场复合搅拌摩擦焊接成形。