钛合金超声辅助磁性磨料光整加工工艺优化*

马付建,普 斌,刘 鑫,罗奇超

(大连交通大学,大连 116028)

超声辅助磁性磨料光整加工(Ultrasonic-assisted magnetic abrasive finishing,UAMAF)是在传统磁性磨料光整加工 (MAF)上,通过施加超声振动,利用多种能量场共同作用进行光整加工的复合加工技术,可以实现钛合金和高温合金等难加工合金的高质高效光整加工[1]。在这些难加工合金零部件实际光整加工中,有时需要获得较好的表面加工质量或较高的加工效率,有时需要对两者综合考虑。在UAMAF 中,影响表面加工质量与效率的加工参数较多,明确加工参数对UAMAF 加工效果的影响,获取能达到预期加工目标的加工工艺,是目前研究的主要方向之一。

因此,许多学者开展了难加工合金MAF 及UAMAF 加工工艺方面的研究。崔同磊等[2]针对铜钨合金材料进行MAF 试验,基于响应曲面法得出了各因素对表面粗糙度的影响,影响最大的为主轴转速,最小的为进给速度。陈春增[3]针对Inconel718 和K419 材料进行了MAF 试验,分析了主轴转速、磁极–工件间隙和磨粒粒度对表面粗糙度的影响规律,并采用直观分析法得到了最优工艺参数。韩冰等[4]对钛合金弯管进行MAF 试验,采用S/N 和方差分析方法对加工参数进行优化,得到磁极转速对表面质量的影响最为明显。朱子俊等[5]针对TC4 钛合金进行UAMAF 试验,分析了磁场强度、振幅、磨粒粒径等参数对表面质量的影响,得到了在超声辅助情况下,能有效降低工件的表面粗糙度。陈燕等[6]针对镍基合金进行UAMAF 试验,分析主轴转速、磨粒粒径、振幅等各加工参数对异型管表面质量的影响,发现超声复合磁场作用能有效提高加工效率和表面质量。Misra 等[7–8]分别建立了UAMAF 的表面粗糙度和材料去除率 (MRR)的数学模型,预测了电源电压、工作间隙、电磁铁转速、振幅对MRR 及表面粗糙度的影响规律,并通过试验验证了模型的有效性。

目前在MAF 加工工艺规律及工艺优化方面已开展了大量研究,而针对UAMAF 的研究主要集中在难加工材料加工可行性和提高工件表面质量方面,开展工艺优化方面研究相对较少,为了获得更好的表面加工质量和加工效率,需要针对钛合金UAMAF 进行加工参数优化研究。为此,运用正交试验法开展TC4 钛合金UAMAF 试验,分别以表面粗糙度、MRR 及两者的综合影响作为目标进行加工参数优化,得到最佳工艺及加工参数对优化目标的影响规律,并利用得到的最佳工艺进行UAMAF 试验,对优化结果进行验证。

1 试验装置及条件

钛合金UAMAF 试验装置如图1所示,主要包括超声波发生器、超声变幅杆、磁极和三轴数控机床等。试验中的工件为表面经过铣削加工的TC4 钛合金板,其尺寸为50mm×15mm×3mm。

图1 UAMAF 试验装置Fig.1 Experimental setup of UAMAF

工件表面粗糙度采用泰勒位相光栅干涉表面粗糙度轮廓仪进行检测,工件表面形貌采用VHX–600E 超景深显微镜进行观测,铣削加工和UAMAF后表面粗糙度的测量和表面形貌的观测选取中间稳定加工区域进行,测量3 次并取其平均值。材料去除率通过Sartorius CP225D 型电子天平称量工件加工前后质量获得,在称重之前工件需经过超声波清洗和干燥箱干燥处理,并进行3 次称量取其平均值,电子天平的精度为0.01mg。

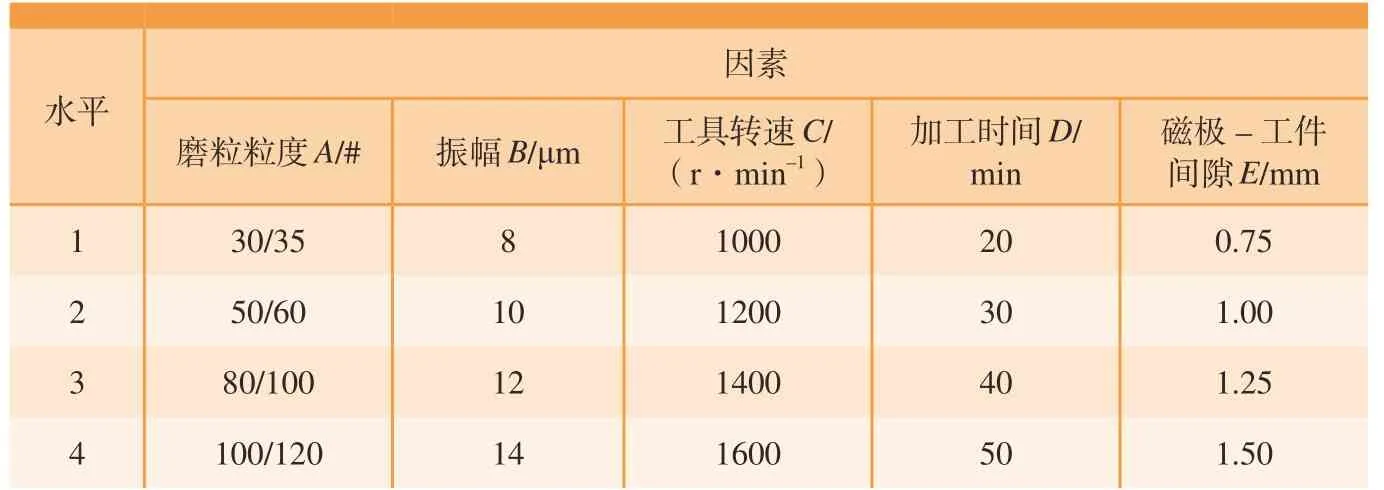

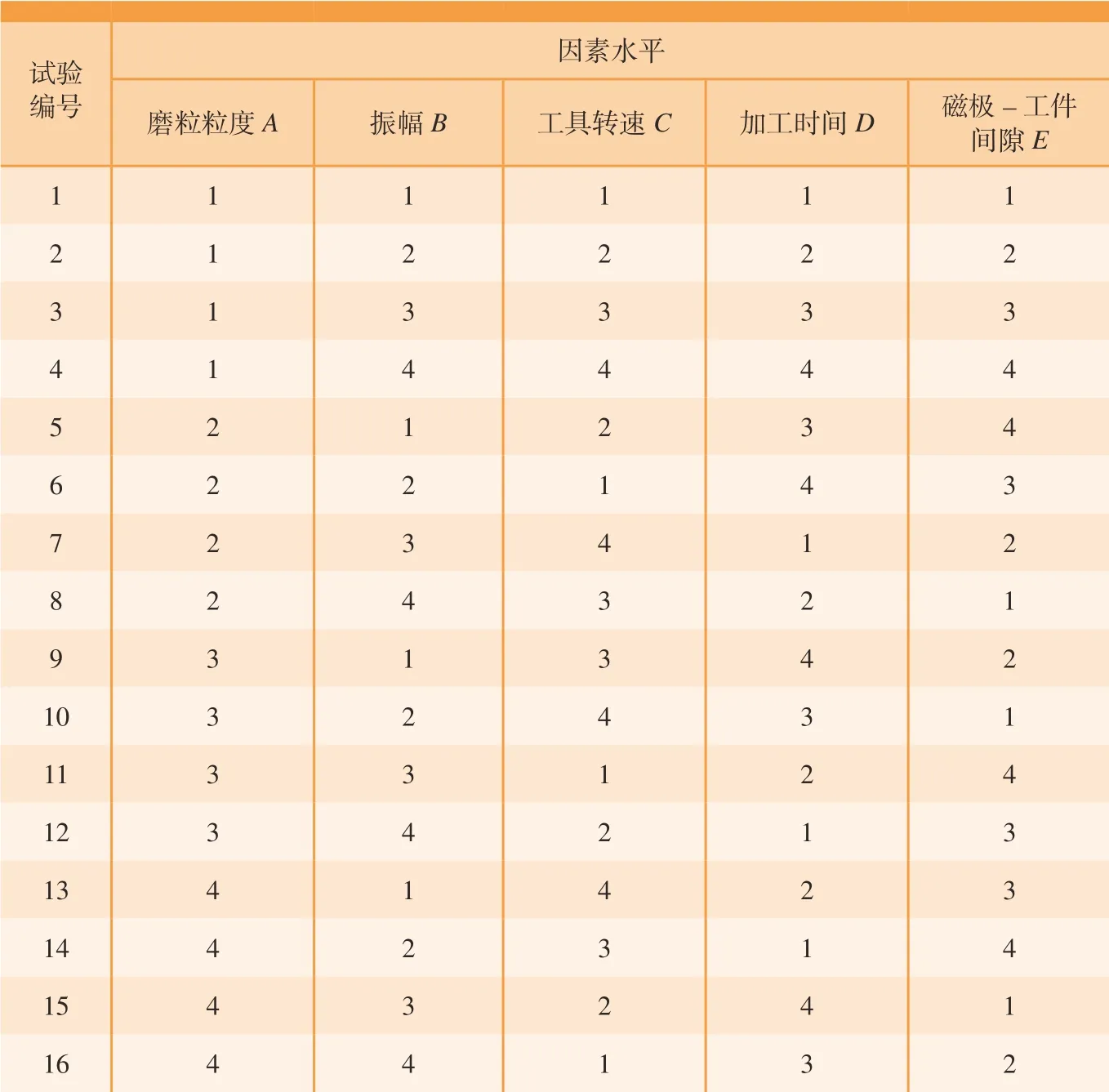

正交试验选取UAMAF 中磨粒粒度、振幅、工具转速、加工时间和磁极–工件间隙等重要加工参数作为影响因素,每个加工参数取4 个水平,如表1所示。试验方案为L16(45)型,如表2所示。

表1 正交试验因素水平表Table 1 Factor level table of orthogonal experiment

表2 正交试验方案Table 2 Orthogonal experimental scheme

2 基于信噪比法的单目标优化

2.1 优化目标的信噪比表征

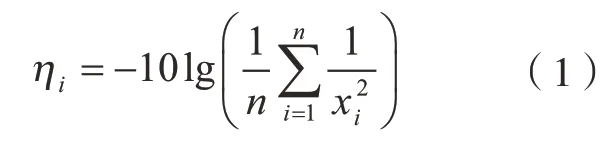

信噪比(S/N)分析方法的特点是比较稳定,不易受其他条件干扰[9],且具有望大和望小特性[10],利用此方法可以对试验结果进行全面分析。以UAMAF 的材料去除率为目标进行优化时,希望其越大越好,因此可以利用S/N 的望大特性,对应S/N 值ηi的表达式为

式中,n是每次试验的重复次数;xi是第i次重复试验的材料去除率值。

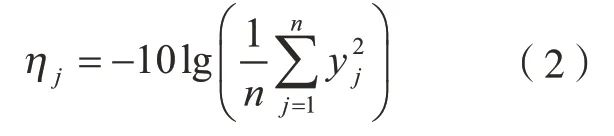

以UAMAF 的表面粗糙度为优化目标时,希望其值越小越好,因此可以利用S/N 的望小特性,相应S/N值ηj的表达式为

式中,yj是第j次重复试验的表面粗糙度值。

2.2 优化结果及分析

根据表1中的加工参数,利用表2中的加工方案开展UAMAF 加工试验,分别得到各组的材料去除率和表面粗糙度试验结果值,见表3。将得到的各组材料去除率值试验结果代入式 (1)求得相应的S/N 值ηi,同样将各组的表面粗糙度Ra值试验结果代入式(2)得到相应的S/N 值ηj。

将表3中每个加工参数水平的S/N 值进行求和,分别得到各加工参数组合的MRR 和表面粗糙度的S/N值效应,如图2所示。

由S/N 分析方法可知,S/N 值η越大代表其所对应的因素水平下的优化目标越好。根据图2选取每个因素中最大η值对应的水平,作为此优化目标的最佳加工参数,可以得到钛合金UAMAF 的MRR 和表面粗糙度的最佳工艺分别为A2B4C2D2E3和A2B4C1D3E2。

由图2的极差分析可以看出,对钛合金UAMAF 的MRR 影响最大因素为振幅,然后依次为工具转速、加工时间、磨粒粒度和磁极–工件间隙;对表面粗糙度影响最大的因素为磁极–工件间隙,其他依次为振幅、加工时间、工具转速和磨粒粒度。

图2 MRR 和表面粗糙度信噪比效应图Fig.2 S/N effect of MRR and surface roughness

3 基于灰色关联度法的多目标优化

3.1 灰色关联度分析

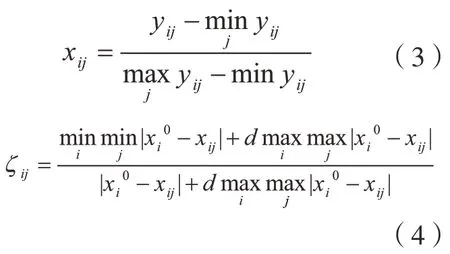

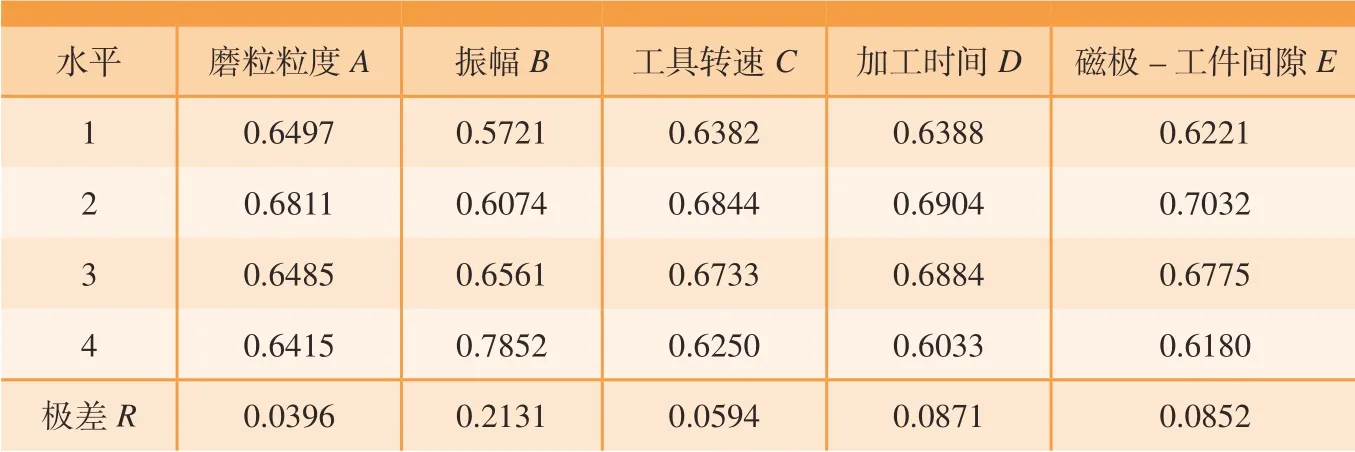

灰色关联分析(GRA)可以将综合考虑表面粗糙度和MRR 的双目标优化问题转化为单目标。GRA 相关参数为灰生成xij、灰色关联系数ζij、差值绝对值均值Δυ、灰色关联度γj和差值绝对值的均值与试验理想值的比值εΔ的计算公式分别为[11]

式中,yij是第i项工艺指标下的第j次试验;xi0是第i项工艺指标下的理想值;xij是第i项工艺指标下的第j次试验结果;ζij是第i项工艺指标下的第j次试验的灰色关联系数;m是评价指标的个数;n是试验次数;d是分辨系数;Δmax为试验理想值。

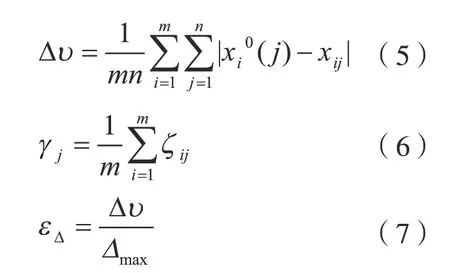

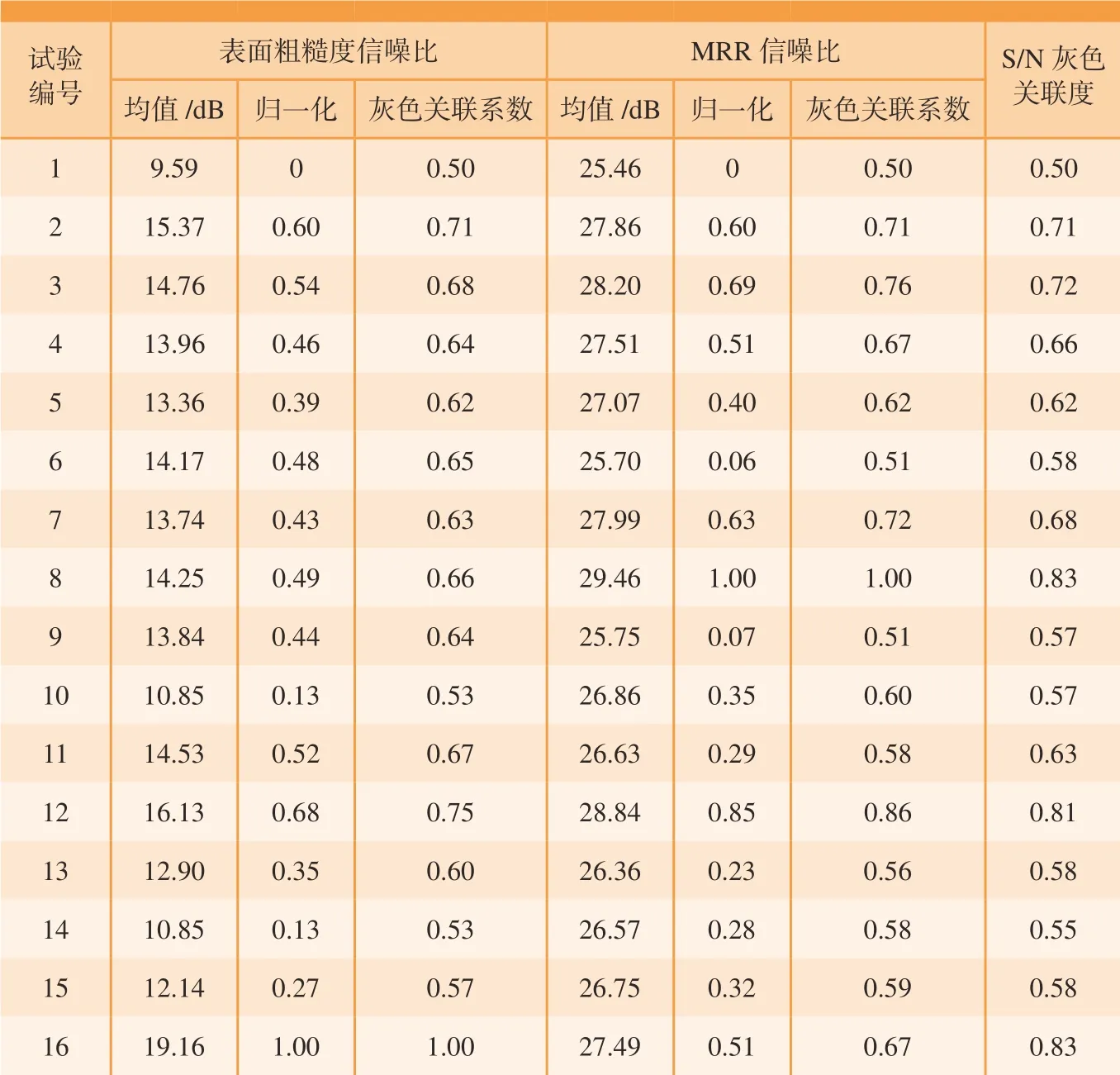

将表3中MRR 和表面粗糙度分别带入式(3)中进行归一化,将其归一化值代入式(5),可以求得差值绝对值的均值Δυ=0.5719。试验理想值Δmax取值为1,由于Δmax≤3Δυ,根据灰色关联理论可知1.5εΔ 表3 试验结果和优化目标的信噪比Table 3 Experimental results and S/N values of optimization targets 为了保证试验数据足够可靠,维持各因素间均衡,取因素水平对应的灰色关联度均值之差,来判断对加工工艺的影响[12]。另外,在考虑多个指标影响的情况下,同一个因素中最高的灰色关联度对应的水平就是该因素的最佳水平。根据表4,将各加工参数所对应的4 个水平S/N 灰色关联度取平均值,并将各加工参数各水平的S/N 灰色关联度均值进行极差分析,得到的各因素水平灰色关联度均值和极差如表5所示。 表4 灰色关联系数和信噪比灰色关联度Table 4 Grey correlation coefficient and S/N grey correlation degree 由表5可知RB>RD>RE>RC>RA,因此可判定钛合金UAMAF 的各加工参数对表面粗糙度和MRR 的综合影响程度为振幅的影响最大,其他因素依次为加工时间、磁极–工件间隙、工具转速和磨粒粒度。取表5中各因素S/N 灰色关联度均值的最大值所对应的加工参数为最佳工艺,即综合表面粗糙度和MRR 多目标优化后的加工参数组合为A2B4C2D2E2。 表5 各因素S/N 灰色关联度均值及其极差Table 5 Average and range of S/N grey correlation degree of each factor 利用表面粗糙度为目标优化的最佳工艺:磨粒粒度50/60#、振幅14μm、工具转速1000r/min、加工时间40min和磁极–工件间隙1.00mm,进行钛合金UAMAF 试验,得到钛合金工件表面形貌如图3所示。可以看出,钛合金工件在UAMAF 前,表面有规律性的铣削刀痕,表面粗糙度Ra为0.53μm,经过利用以表面粗糙度为目标的优化工艺参数加工后,表面铣削刀痕均已被去除,加工表面光滑平整,表面粗糙度Ra达到0.08μm,均远小于表3中试验组的表面粗糙度值。 图3 利用表面粗糙度目标优化后工件表面形貌Fig.3 Surface morphology of workpiece after objective optimization of surface roughness 利用以MRR 为目标优化的最佳工艺:磨粒粒度50/60#、振幅14μm、工具转速1200r/min、加工时间30min和磁极–工件间隙1.25mm,进行钛合金UAMAF 试验,得到钛合金UAMAF 的MRR 可达30.5mg/h,明显高于表3中其他加工参数组合下的MRR。 利用综合表面粗糙度和MRR多目标优化的最佳工艺:磨粒粒度50/60#、振幅14μm、工具转速1200 r/min、加工时间30min 和磁极–工件间隙1.00mm,进行钛合金UAMAF试验,得到加工后工件的表面形貌(图4),其表面粗糙度和MRR 及其S/N 值和灰色关联系数结果如表6所示。综合表面粗糙度和MRR 多目标优化后,钛合金UAMAF 的表面粗糙度Ra和MRR 可达到0.12μm和27.9mg/h。由图4可以看出,经过UAMAF 后,钛合金表面的铣削刀痕均被去除,加工表面相对平整。由表6还可看出,综合表面粗糙度和MRR 多目标优化后的S/N 灰色关联度为0.90,均大于表4中各试验组的S/N 灰色关联度,说明了优化后的工艺更有利于表面加工质量和加工效率的提高。 表6 优化工艺试验结果Table 6 Experimental results of optimized process 图4 多目标优化后工件表面形貌Fig.4 Surface morphology of workpiece after multi-objective optimization 通过钛合金UAMAF 正交加工试验,研究了磨粒粒度、振幅、工具转速、加工时间和磁极–工件间隙对表面粗糙度和MRR 的影响规律,得出以下结论: (1)以表面粗糙度为目标优化的最佳工艺为磨粒粒度50/60#、振幅14μm、工具转速1000r/min、加工时间40min 和磁极–工件间隙1mm,获得的表面粗糙度Ra可达0.08μm; (2)以MRR 为目标优化的最佳工艺为磨粒粒度50/60#、振幅14μm、工具转速1200r/min、加工时间30min和磁极–工件间隙1.25mm,优化后钛合金UAMAF 的MRR 可达30.5mg/h; (3)以综合表面粗糙度和MRR为目标优化的最佳工艺为:磨粒粒度50/60#、振幅14μm、工具转速1200r/min、加工时间30min 和磁极–工件间隙1.00mm,综合优化后钛合金UAMAF 的表面粗糙度Ra和MRR 为0.12μm 和27.9mg/h。

3.2 多目标参数优化

4 试验结果与分析

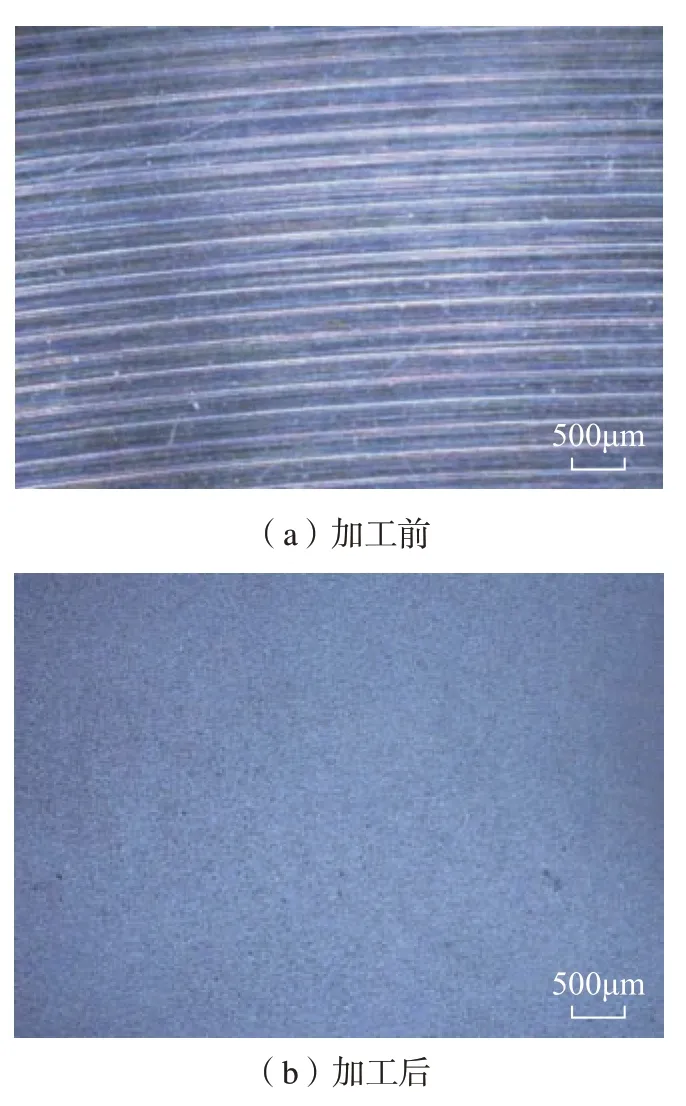

4.1 单目标优化结果

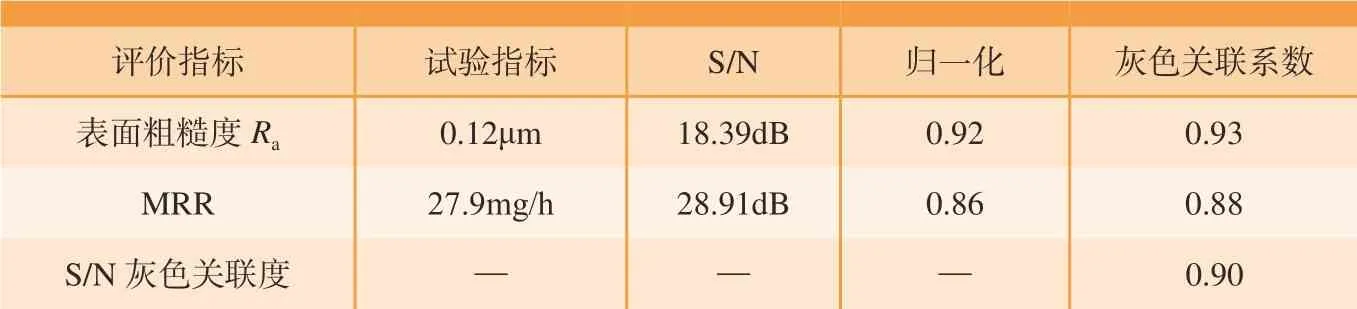

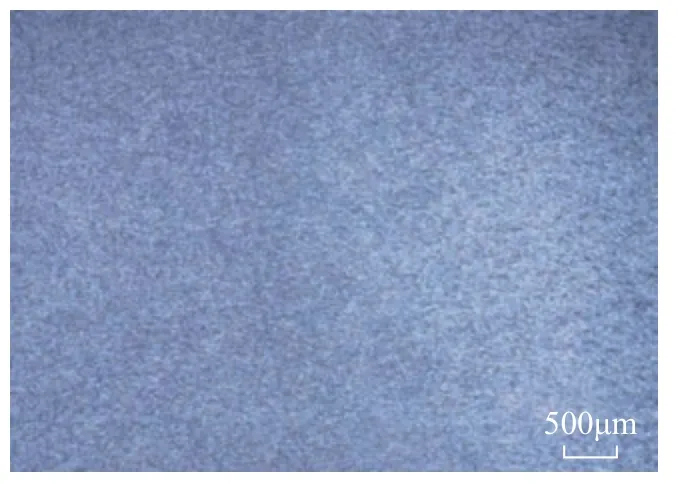

4.2 多目标优化结果

5 结论