关于装夹定位在铣削加工中的应用

赵基蓉

摘 要:本文针对日常铣削加工几种典型配件,通过研究图纸相关技术要求,选择合理的刀具与加工工艺,合理的装夹方法,改变加工方式,在保证加工质量的条件下,寻找提高生产效率的工艺改进方法

关键字;铣削,工装,质量,效率,工艺改进

前言

在铣床工作中,要想把产品干好,首先是工件的装夹要合理牢固,切削参数选择的正确,才能生产出合格的产品来。铣床加工的工件,形状复杂多样,装夹不合理、不牢固,在切削过程中,就会产生振动,抗力较大、进给速度较慢,而且实际生产的效果也会差很多,影响生产效率。后果严重的将造成工件松动、飞出,造成废品,甚至造成设备和人身伤害事故。于是我利用自己所掌控的机床夹具和机制工艺学知识,在实际生产中,理论联系实际,大胆解决生产中的关键问题。

一、手制动拉杆支点座加工工艺改进;

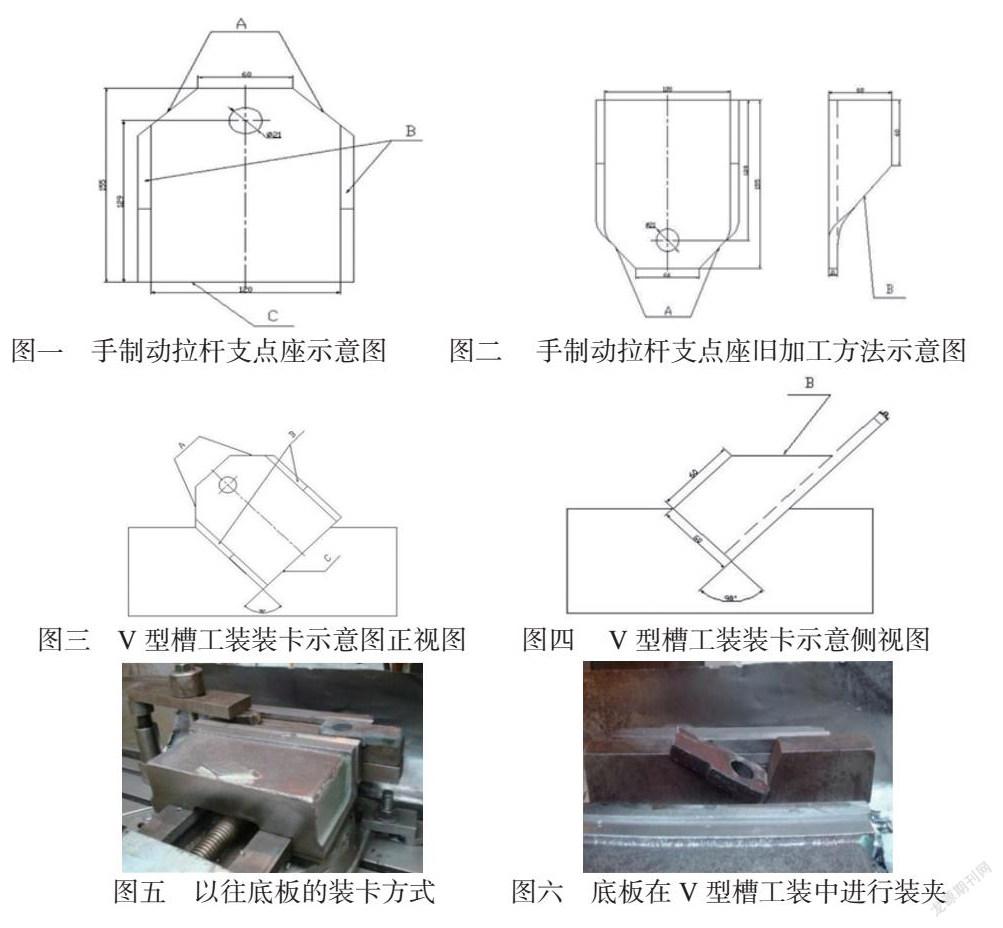

手制动拉杆支点座也存在类似上述问题。如图一所示:手制动拉杆支点座是大吨位预制梁车上的重要配件,在加工过程中,工件需要铣四个45°的边,原工艺要求是用45°伞形刀按划线加工,加工的速度低、效率不高。我根据工件的技术要求和形状特征,告便了加工方法,在保证技术要求的情况下提高了生产效率。

如图一所示,两个A边和两个B边需要加工,A、B边的原始形态是氧气切割形成的,留下的加工余量不均、高低不齐,而且比较硬,不容易加工,我就改进前的加工方法及缺点做以下简单介绍如图二所示。

1.以C边为水平基准定位后,用45°伞形刀具按划线加工。伞形刀的缺点是吃刀刃比较长,吃刀量不能太大。由于手制动拉杆支点座经过氧气切割之后余量还是很大,且高低不均,所以加工效率就很低。

2.用伞形刀加工,吃刀面稍微宽一些,切屑力加大,就会产生很大震动,影响加工精度,而且只能手动进给。

3.由于要加工的A、B边都比45°伞刀的刀刃长度要长,所以刀的行进路线是一个斜向运动过程,还需要升降工作台上下左右按线靠齐加工,影响生产效率,同时也很难保证加工精度。

4.由于是纯手动进给,效率很低,劳动强度很高,每天加工不了几个工件,很难保证生产日计划的完成。

5.一个班要用1~2把伞形铣刀,一把伞形铣刀成本是420元,加工手动拉杆支点座的两把伞形铣刀价格就是840元,刀具成本比较高,

6.因为配件不好加工,完成工时少,所以这个工件的加工谁也不愿意干。我利用学过的专业技术知识,通过自身琢磨,研究图纸的形状尺寸和技术要求,发现一个特点,那就是手制动拉杆支点座的A边与B边都与C边所在的平面成45°夹角,同时图纸也要求保证这个角度,于是我想到了告便装卡方式。如图三、图四所示

如图中所示,做一块大小合适的90°槽的平面与水平面成45°夹角,我们所要加工的A边和B边就成了水平方向。手制动支点座采用8mm厚的板材压弯成型,我放弃原来使用伞形铣刀的加工方法,改用 20mm的圆柱铣刀加工,水平进给铣削就可以达到技术要求。

改进加工方法后的优点

1.采用棒铣刀之后,消除了共建在加工过程中的振动,提高了加工精度,加大进给速度,提高工作效率。

2.加工面处在水平位置后,可以设置行程,采用机动进给,降低了劳动强度。

3.可以按线加工,不论加工余量大小,一刀吃到加工线,提高生产效率。

4.采用90°V型铁定位后,保证了配件的加工强度。

5.原来一把伞形铣刀一个班都坚持不下来,下在一把圆柱铣刀可以工作两个班,而一把 20mm的圆柱铣刀成本约38元,把节约刀具成本20倍以上。

6.改进加工方法后,再加工手制动拉杆支点座就非常简便了,大幅降低了劳动强度。

该加工方法改进前的方法每小时加工配件3~5件,改进后每小时加工配件15件左右,加工速度提高了3倍左右,同时也因为采用V型铁的定位保证了加工精度,提高了生产效率,降低了劳动强度,同时也降低了刀具使用成本。

该操作法的改进产生了一定的经济效益,并受到了工厂的奖励为DL1大吨位预制梁车生产任务的顺利完成提供了有力保障。

二、关于锁铁座低板斜面加工方法的改进;

底板是组焊件锁铁座的一种配件,在其加工工序中需要在尾部铣削出23°的斜面,留下6mm的钝边。

以往底板的加工方法为:将立铣机床的主轴转动23°,使之盘铣刀刀面与加工角度平齐,在使用垫铁进行横向进给铣削时,为避免加工时轴向切削力过大,导致工件与垫铁发生位移,需要将垫铁后端用压板紧固。装卡情况如图五所示。

同时,底板尾部加工面悬空长度较大,夹紧有效面积较小,每次的切削深度不易过大,否则很容易造成工件产生的位移,甚至飞出,造成废品,对操作者的人身安全也造成威胁。由于每次装卡无法保证纵向位置上的统一,每次加工都要进行一次对刀,浪费大量辅助时间。

针对以上加工方法存在的缺陷,我设计了一块带有23°的V型槽的定位工装,使用时工装可定位在台钳上,直接将工件放置在V形槽内,夹紧台钳后,纵向进给铣削,如图六所示。

这时,铣床的铣头角度就无需调整,底板加工斜面的角度由工装V型槽进行控制,加工角度精度得到有效控制。因为是水平铣削,只要底板尾部探出钳口的高度一定,那么就不需要进行单件的重复定位,而V槽工装恰好满足了这一加工要求,大大提高了加工效率。铣完底板两肩40mm宽后,换断面铣刀,直接铣削斜面,以往加工底板的方法,需要两台铣床进行加工,一台铣两肩,一台铣斜面,现在一台铣床就能独自完成两道工序

这种方法使用后,大大提高了工作效率和加工質量,保证了工件一次加工合格率,且消除了不安全因素。

三、结束语

在实际工作当中,我们会加工各种形状的配件,遇到各种各样的问题,普通铣削加工大多数为平面和沟槽,装卡定位的巧妙决定了加工的高质量和高效率,同时能大大降低劳动强度,增加操作环境的安全性,只要对经验加以总结和提炼,充分挖掘现场工艺的改进性,就能得出比较好的解决方法。

参考文献

1.《机械制造工艺学》江南大学机械工业出版社2002

2.《铣工技术培训教材》北京机械工业出版社2003

3.《机床夹具设计》华中理工大学.机械工业出版社.2005