基于伴随法的空气系统引气管减阻优化设计

梁津华,赵维维,邹 咪,马建栋

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

在航空发动机空气系统中,引气管的作用是将压气机温度较低的空气,引到涡轮等高温部件,用以叶片冷却、级间封严、轴承封严等。引气管设计应在满足引气要求的条件下,尽量实现尺寸小,质量轻。由于引气管结构简单,在空气系统设计时常不受重视,且当引气量不满足要求时,往往直接通过增大管径的方法来解决,缺乏对引气管的精细设计,导致引气管的流动损失较大。为此,对引气管进行优化设计,减小流动损失,减轻引气管质量,对提升发动机效率具有重要意义。

多位学者对空气系统引气管开展了研究工作,针对管路的应力、布局等进行了优化,但对管路流动损失的优化研究不足。如陈艳秋等[1]采用遗传算法对航空发动机管路进行了优化,快速高效地获得了满足工程要求的应力分布最优解。陈志英等[2]对航空发动机空气管路应力进行了优化设计,获得了三通结构尺寸的优化结果,降低了总应力和附加载荷应力。赵柏萱等[3]提出了一种基于工程规则的管路自动布局与综合优化技术,采用运动规则算法对管路进行布局,通过模拟退火法对布局方案进行优化,并通过实际应用验证了技术的有效性。本文针对发动机引气管,采用伴随法,利用CFD 计算结果自动指出如何修改管路形状、降低流动损失,可为空气系统引气管减阻优化设计提供参考。

2 研究对象

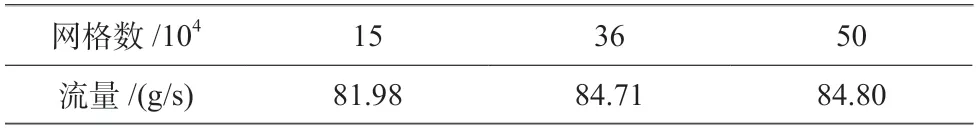

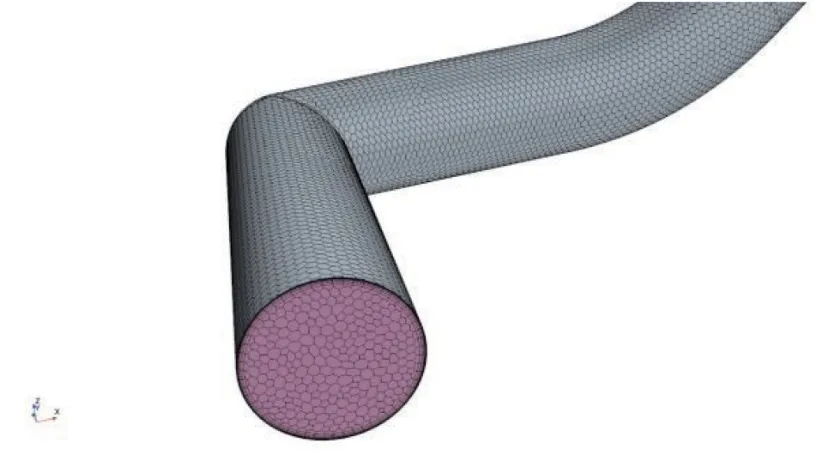

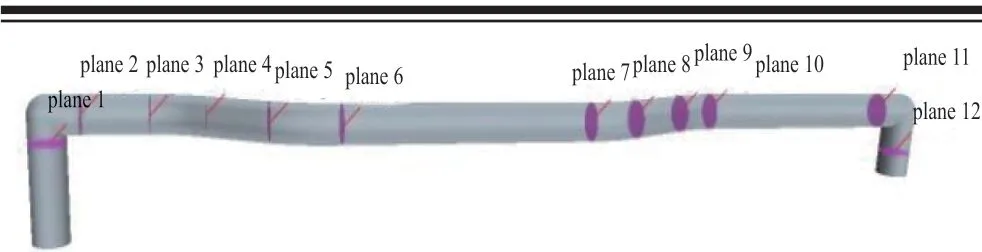

研究对象为发动机引气管,其模型如图1 所示。引气管左边为进口,右边为出口,中间存在拐弯。进口给定总压313 kPa,总温900 K;出口给定静压260 kPa。用多面体网格对模型进行网格划分(图2),并设置边界层。对网格进行无关性验证,结果如表1 所示。可见,当网格数大于36 万时,流量不再变化。为此,选择网格数36 万进行计算。

表1 网格无关性验证结果Table 1 Mesh independence verification results

图1 引气管模型Fig.1 The model of air bleed pipe

图2 网格划分Fig.2 Mesh

3 数值方法

3.1 计算方法

数值计算采用求解黏性N-S 方程的方法,控制方程的离散为有限体积法。采用二阶迎风格式对方程的对流项进行离散,采用中心差分格式对扩散项进行离散,离散方程的求解为隐式耦合求解,即连续方程和动量方程同时求解。湍流模型为SST模型,采用多重网格法加速收敛。

3.2 优化方法

优化方法采用伴随法[4-6],求解微分方程得到目标函数对设计变量的敏感性。在流体力学中,优化问题的目标函数(如流量、压比等)均可表示为守恒流动变量和设计变量的积分函数:

3.3 网格变形方法

网格变形方法是通过改变网格节点坐标使网格形状发生变化[7-8]。相比于网格重构,变形前后相同的网格类型和拓扑结构,避免了网格离散误差对计算结果产生的干扰。网格变形采用基于径向基函数的方法,通过控制点实现。每个控制点都有1 个位移向量,利用这些点的位移向量建立插值场用以计算所有网格节点的位移,插值方法为径向基函数法[9]。

控制点的位移计算公式为:

3.4 参数定义

(1) 总压损失系数

4 优化

4.1 优化目标及变量

引气管优化的目的是降低流动损失,因此优化目标选择总压损失系数,即目标函数;优化变量为控制引气管网格变形的控制点。

4.2 敏感性分析

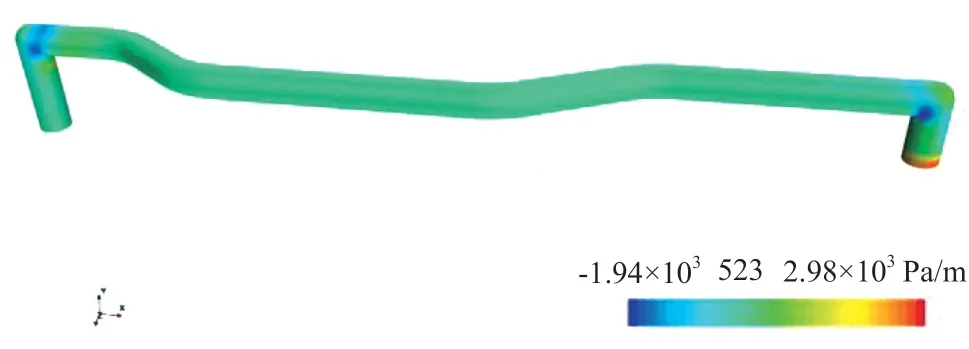

获得引气管流场后,求解伴随方程,得到总压损失对引气管壁面的敏感性,如图3 所示。图中,色卡图代表压力对壁面形状的微分。可看出,引气管头部和尾部拐弯处的敏感性最强,说明改变此处引气管形状对总压损失系数影响最大。

图3 引气管的敏感性Fig.3 The sensitivity of the air bleed pipe

4.3 网格变形

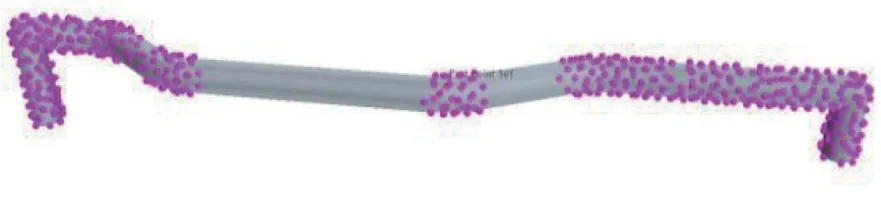

在引气管外面设置控制点(图4),用以驱动引气管网格变形。控制点的位移量通过敏感性计算得出。由于引气管设置在机匣外,为避免与其他零件干涉,引气管中部做成了拐弯的形状。在网格变形过程中,为保持引气管的这种拐弯,需给定约束,图5 为引气管的约束段。约束段在网格变形过程中保持不动。

图4 控制点Fig.4 Control points

图5 约束段Fig.5 Constraint section

4.4 优化流程

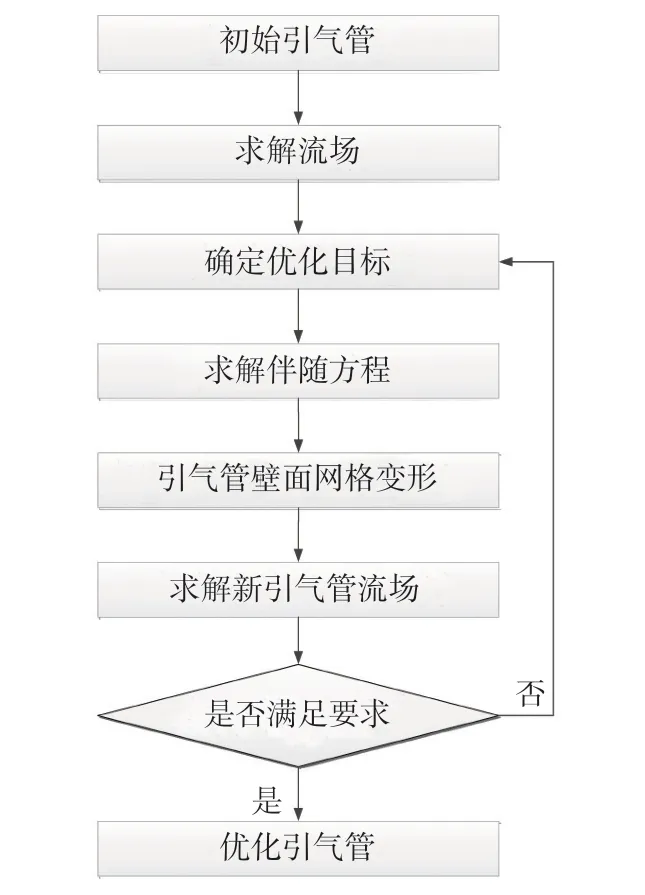

针对引气管优化,首先进行三维流动计算,获得三维流场;接着采用伴随法,求解伴随方程,获取优化目标对引气管壁面的敏感性;根据敏感性,采用自定义函数移动控制点,改变引气管形状;最后对新的引气管进行三维流动计算,获得流场。根据优化目标能否满足要求决定是否继续优化,优化流程如图6 所示。

图6 引气管优化流程图Fig.6 Flow chart of the optimization for the air bleed pipe

5 结果分析

5.1 性能分析

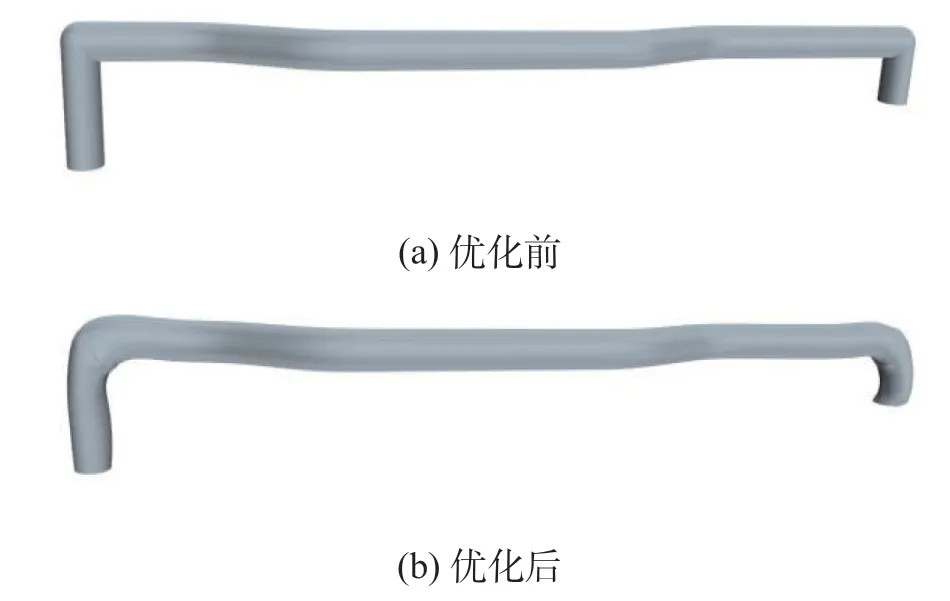

引气管优化前后形状如图7 所示。引气管优化后的主要变化为,引气管头部和尾部拐弯处形成1个圆弧,在出口处形成1 个倒勾形状。引气管优化前的总压损失系数为0.115,优化后的总压损失系数为0.060,降低了47.83%;引气管优化后质量流量增加45.10%。

图7 引气管形状Fig.7 The shape of the air bleed pipe

5.2 流场分析

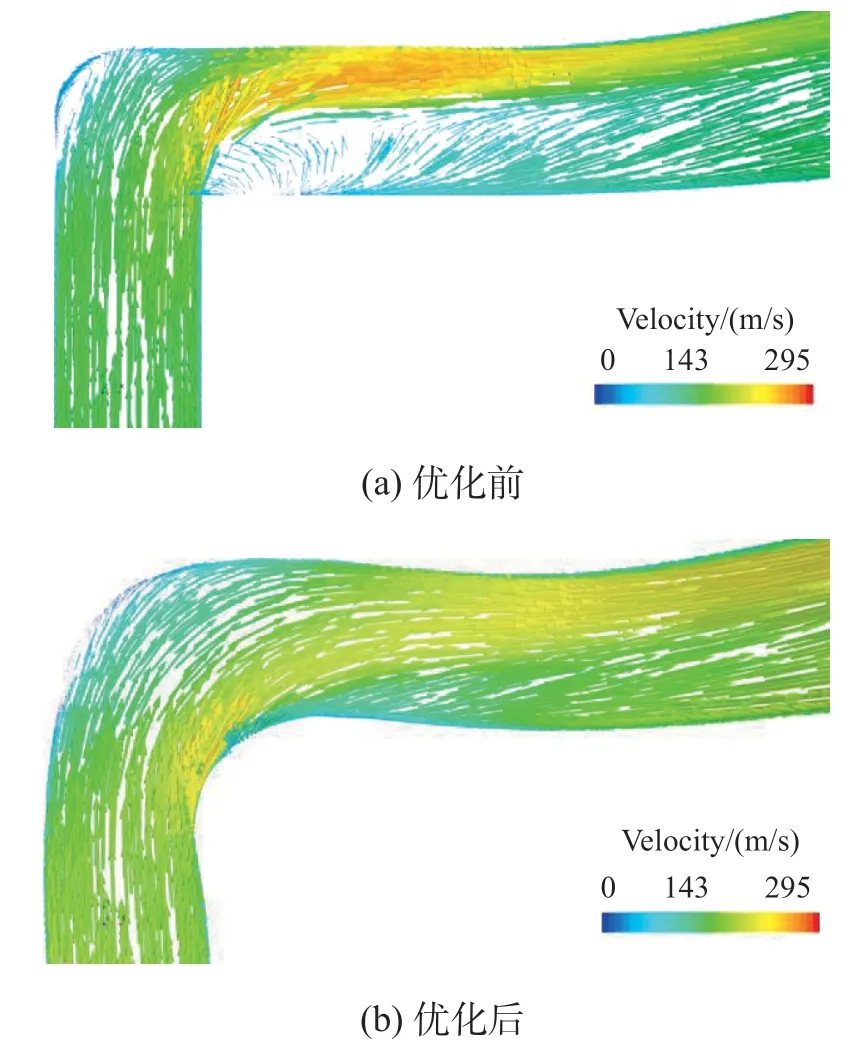

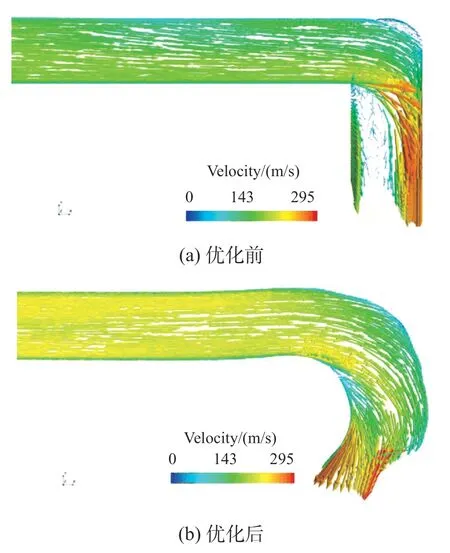

图8、图9 分别示出了引气管优化前后中截面头部速度和尾部速度。可看出,引气管优化前,其头部和尾部气流分离产生旋涡,造成引气管实际流通面积减小,气流被迫先加速后减速;引气管优化后,旋涡基本消失,气流实际流动面积增大,气流流动速度更加均匀。

图8 引气管头部速度Fig.8 The head section velocity of the air bleed pipe

图9 引气管尾部速度Fig.9 The tail section velocity of the air bleed pipe

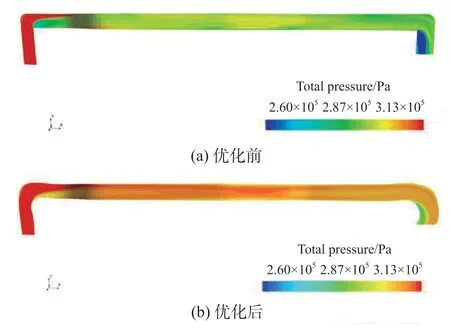

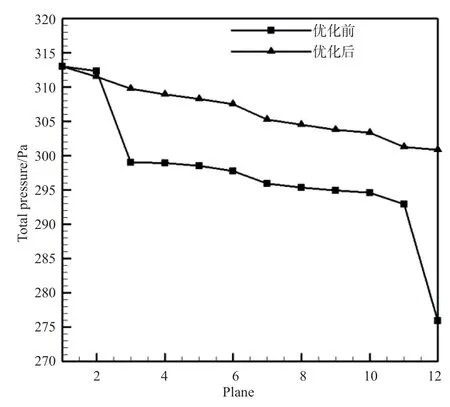

为分析引气管中的压力损失,根据引气管的形状特征,从引气管进口到出口截取了12 个截面,具体位置如图10 所示。图11、图12 分别示出了引气管优化前后中截面的总压云图和各截面的平均总压。可以看出,引气管优化前头部和尾部拐弯处有较大的总压损失,引气管优化后头部和尾部拐弯处的总压损失大幅降低,总压变化更平缓。

图10 引气管截面位置Fig.10 The plane positions of the air bleed pipes

图11 引气管中截面总压云图Fig.11 Total pressure of middle plane

图12 引气管各截面总压对比Fig.12 The comparison of total pressure of planes

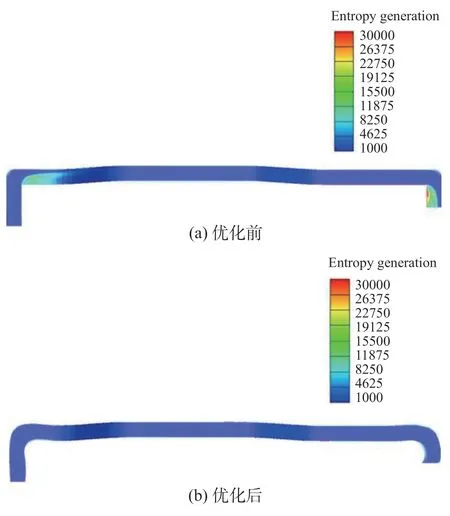

图13 示出了引气管优化前后中截面熵产。可以看出,引气管优化前头部和尾部拐弯处熵产较大,引气管优化后头部和尾部拐弯处的熵产明显减少。这是因为在初始引气管头部和尾部拐弯处,尖锐的拐弯内径使得气流流动方向急剧变化,并且旋涡的存在造成气流流动速度变化,而根据等熵流动理论,气流速度和方向变化越缓慢,流动过程越接近等熵流动,引气管优化后,拐弯半径变大,气流流动速

图13 引气管中截面熵产Fig.13 Entropy generation of the middle plane before and after optimization度和方向变化更平缓,熵产降低。

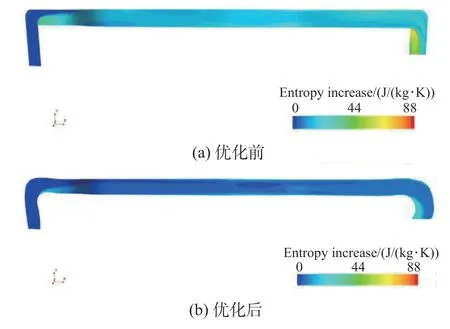

图14 示出了引气管优化前后中截面熵增。熵增为熵产从进口到目标位置的积分,可体现总损失大小。引气管优化前,头部和尾部气流分离产生流动损失,出口熵增为35.1 J/(kg·K);引气管优化后,头部和尾部的分离损失明显减小,出口熵增为13.2 J/(kg·K),降低62.4%,总损失大幅减少。

图14 引气管中截面熵增Fig.14 Entropy increase of the middle plane

6 结论

采用伴随法对空气系统引气管的总压损失系数进行了优化,通过对比分析优化前后数据表明了优化的有效性。研究得到如下结论:

(1) 引气管优化后总压损失降低47.83%,质量流量增加45.10%。

(2) 引气管优化后总压和速度变化更平缓,熵增大幅降低。

(3) 引气管的主要损失是因气流速度和方向急剧变化而产生,尖锐的拐弯会产生流动分离形成旋涡阻碍流动,平缓的拐弯更接近等熵流动,能够降低流动损失。