高瓦斯碎软煤层“钻-护-测”一体化新技术

王小龙,刘京科

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤与瓦斯突出是影响煤矿安全的重大隐患之一[1-2]。为消除及减轻煤与瓦斯突出的风险,煤矿井下普遍采用钻机施工瓦斯抽放钻孔进行瓦斯预抽,通过预抽采瓦斯降低煤层中的瓦斯压力,以有效预防煤与瓦斯突出安全事故的发生。

目前,常用的施工方法有2 种:①采用随钻轨迹仪在钻孔施工的同时进行钻孔轨迹的测量,终孔后起出钻杆及测量仪器,再下入筛管封孔后进行瓦斯预抽;②在钻孔施工完成后起出钻杆,再采用钻机推送式轨迹仪进行轨迹测量,最后下入筛管封孔后进行瓦斯预抽。这2 种钻孔施工技术对于瓦斯含量高、煤体结构碎软、透气性差的碎软煤层(硬度系数)有很大的局限[3-4]。对于高瓦斯、低透气性的碎软煤层,提钻后极易出现喷孔、塌孔的孔内事故,常导致轨迹测量不到位、筛管护孔不到位,降低了钻孔成孔率,产生了瓦斯抽采空白带。

针对高瓦斯碎软煤层钻孔护孔及测孔的实际需求,为提高钻孔瓦斯抽采效果,消除或减小瓦斯抽采盲区,提出了针对高瓦斯碎软煤层钻孔施工的新技术,即钻孔护孔测孔一体化的方法,并开发了配套的装置。该技术从施工工艺上将钻孔、护孔及测孔3 个独立的工作作为一个整体考虑:首选采用大通径螺旋钻杆配合可开闭式钻头进行钻孔施工,钻进结束提钻前从钻杆尾部中心送入前端带有悬挂器的筛管,当悬挂器的前端顶开可开闭式钻头的中心刀头伸出钻头时悬挂器自动打开伞状固定翼,固定翼卡在钻孔孔壁上使得悬挂器及筛管固定在孔内;随后起出钻杆及钻头,利用手推杆将手推式轨迹仪探管送入筛管尾部中心,每送进1 根手推杆,进行1 个点的轨迹测量,测量完成后起出手推式轨迹仪探管,将测量数据导入防爆手机进行轨迹计算及成图;最后完成封孔进行瓦斯预抽。采用该技术保证了钻孔有多深,护孔及测孔就有多深,实现了钻孔、护孔及测孔的一体化及最大效能。

1 “钻-护-测”一体化技术方案

瓦斯抽采钻孔施工一直是制约高瓦斯、低渗透碎软煤层瓦斯高效治理和安全生产的关键[5-6]。受现有技术与装备的限制,我国煤矿主要采用底抽巷穿层钻孔和顺煤层对穿钻孔进行碎软煤层瓦斯抽采[7-8]。通常先在待掘进煤巷下部施工底抽巷,然后在底抽巷侧帮或顶板向上施工穿层钻孔,对待掘煤巷影响区内瓦斯进行抽采治理;在煤巷掘进完成且采煤工作面圈闭后,再施工顺煤层对穿孔,进行工作面内瓦斯抽采。

针对现有2 种钻孔施工方法在碎软煤层钻孔成孔率及瓦斯抽采效率方面存在的局限性,提出钻孔护孔及测孔一体化技术方案,即采用大通径三棱螺旋钻杆配合可开闭式钻头进行钻孔施工,在施工过程中采用井下管道系统压风排渣和螺旋钻杆机械排渣,在钻进结束时从钻杆尾部中心送入前端带有悬挂器的PVC 筛管,随着PVC 筛管的送入,悬挂器前进到可开闭式钻头位置,在推力作用下悬挂器端头顶开可开闭式钻头中心刀头伸出到钻头前方,在自身弹簧张力的作用下,悬挂器2 个固定翼呈伞状打开,使得2 个固定翼卡在孔底孔壁之上,从而实现悬挂器及筛管在孔内的固定,提钻起出钻杆及钻头,再借助炭纤维手推杆将手推式轨迹仪探管送入筛管进行轨迹测量,测量完成后起出轨迹仪探管进行数据处理及轨迹成图,最后封孔完成瓦斯预抽采。“钻-护-测”一体化施工工艺流程图如图1。

图1 “钻-护-测”一体化施工工艺流程图Fig.1 Integrated construction process flow chart of drilling, protection and measurement

2 “钻-护-测”一体化所用装置

2.1 大通径三棱螺旋钻杆及可开闭式钻头

1)大通径三棱螺旋钻杆。碎软煤层塌孔或喷孔后会产生大量煤渣,超过正常钻进排渣量的数十倍,采用普通外平钻杆无法实现及时排渣,经过多年的探索与实践,采用三棱螺旋钻杆配合高转速钻进可以较好的解决排渣问题。三棱螺旋钻杆的优点明显[9-10]:①钻杆体采用摩擦焊接工艺焊接而成,钻杆整体力学性能好,使用寿命长;②钻杆三角截面设计增大了钻杆与孔壁间的环隙,排粉更加通畅;③钻杆接头采用双顶结构设计,抗扭能力较常规接头提高约30%;④高强度三棱螺旋钻杆圆周上均布大导程螺旋槽,搅粉、排粉能力强。常用三棱螺旋钻杆外径φ73 mm,内径φ25 mm,为满足“钻-护-测”一体化所要求的下筛管要求,对普通三棱螺旋钻杆做了改进,三棱螺旋钻杆外径保持不变,其内径扩大为φ36 mm,称为大通径三棱螺旋钻杆,使得直径φ32 mm的PVC 筛管可以送入三棱螺旋钻杆内。φ73/φ36 mm 大通径三棱螺旋钻杆适配扭矩不大于3 200 的钻机,适配φ103 mm 可开闭式钻头,完全满足普通回转钻机钻孔施工的要求。大通径三棱螺旋钻杆实物如图2。

图2 大通径三棱螺旋钻杆Fig.2 Large diameter triangulated spiral drill pipe

2)可开闭式钻头。可开闭式钻头包括呈管状的空心钻头体,钻头体后端设置有用于与钻杆连接的内螺纹,钻头体前端设置有活动阀片和3 个切削齿,3 个切削齿沿空心钻头体圆周方向等间隔设置,活动阀片一端通过销轴与空心钻头体铰接,另一端通过卡合机构与设置在空心钻头体上的卡槽相卡合。卡合机构包括沿活动阀片厚度方向穿设在活动阀片上的弹簧和设置在弹簧两端的钢球,钢球与弹簧固定连接,通过使钢球脱离或卡入卡槽从而实现活动阀片的开闭。可开闭式钻头的优点有:①整个钻头为等直径设计,无需采用旋转退钻方式退出钻头,避免了旋转过程中对筛管造成的损坏;②半开放式凹槽结构和中心翼片的设计,使得钻头体整体强度高,同时起到了辅助碎岩的作用;③钻头中心翼片在钻头内孔外推力作用下呈90°打开,既实现了不退钻下放筛管工艺,又保证了筛管的下放深度。可开闭式钻头实物如图3。

图3 可开闭式钻头Fig.3 Open/close optional bit

可开闭式钻头配套大通径三棱螺旋钻杆,当钻进至设计孔深后,可通过钻杆内孔下入相应规格的筛管,实现“钻到位,管到底”,从而有效提高松软突出煤层护孔筛管下入深度,避免提钻后钻孔坍塌,保证瓦斯抽放效果[11]。

2.2 悬挂器及筛管

悬挂器是可将筛管固定于钻孔孔壁的装置,其带有2 个可伸缩式固定金属翼,悬挂器后端带有螺纹丝扣,可与筛管对接。在自然状态时,由于支撑固定金属翼的弹簧张力的作用,2 个固定金属翼向悬挂器前端呈伞状打开。当钻进施工结束后,悬挂器与筛管连接送入大通径钻杆内部,由于钻杆内径的约束,固定翼自动收缩在悬挂器的空腔部分,当悬挂器下至可开闭式钻头处,筛管后端推力使得悬挂器前端顶开可开闭式钻头的中心钻头,悬挂器伸出钻头,由于自身弹簧力的作用2 个固定金属翼自动呈伞状打开,固定翼就会卡紧在钻孔内壁之上,从而保证在钻杆及钻头退出时筛管保持不动。悬挂器及筛管实物如图4。

图4 悬挂器及筛管Fig.4 Hanger and sieve tube

护孔筛管是在煤矿原有的筛管上进行参数优化而成。增大筛眼直径和密度,这样更利于后期瓦斯抽采,从而提高瓦斯抽采效果。通过筛管材料力学试验进行PP 管、PE 管、PVC 管的轴向形变性能、拉伸形变性能及压缩形变性能测试,验证了PVC 管无论从轴向刚度和经济角度都是最合适的筛管材料。筛管之间联接方式为丝扣连接。选取φ32 mm PVC 筛管和φ73/φ36 mm 大通径三棱螺旋钻杆配套使用。

2.3 手推式轨迹仪

手推式轨迹仪主要包括轨迹测量探管、手持式控制终端及碳纤维手推杆。具体测量方法是钻孔钻进施工完成,筛管下放到位并退出钻杆及钻头后,将测量探管通过螺纹丝扣安装在手推杆前端送入筛管内进行钻孔轨迹测量。由于筛管的护孔作用,即便是在碎软煤层条件下,轨迹测量探管不存在埋钻或送不进去的风险与问题。

由于受筛管空间尺寸的限制,所开发的轨迹测量探管外径为φ31 mm,测量探管长度450 mm,可以适用于大多数下放过筛管的钻孔轨迹测量。为满足防水和抗振要求,测量探管设计了注塑减振套件和抗压耐磨外管,测量探管耐水压力达12 MPa。

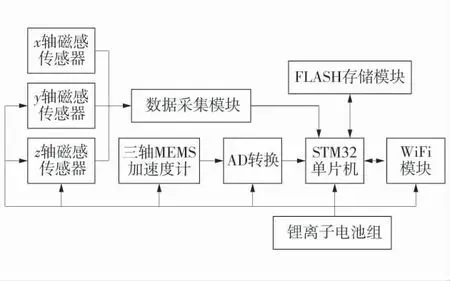

钻孔轨迹由3 个参数确定,即:钻孔深度、钻孔方位角、钻孔倾角。钻孔深度由手推杆个数确定(1根手推杆长度为1 m),钻孔方位角和倾角由轨迹测量探管测量获得。轨迹测量探管原理框图如图5。

图5 轨迹测量探管原理框图Fig.5 Principle block diagram of track measuring probe tube

三轴一体的MEMS 加速度计敏感地球重力场的投影分量,相互正交的三轴磁感传感器敏感地球磁场的投影分量,磁感传感器和MEMS 加速度计的输出经采集模块及A/D 模块变换成数字信号送入STM32 单片机进行处理解算,由三轴MEMS 加速度计测量值获得钻孔倾角,由三轴磁感传感器测量值结合三轴MEMS 加速度计测量值获得钻孔方位角,可将测量的钻孔倾角、方位角存储在测量探管内,也可以通过wifi 模块传输到手持式控制终端,手持式控制终端结合记录的钻孔深度等数据进行轨迹计算及轨迹成图显示。

手持式控制终端选用具有MA 认证标志的矿用防爆兼本安型手机,其搭载Android 系统,配套钻孔轨迹数据处理专用APP 软件,其主要功能有:①wifi连接:实现控制终端与测量探管之间的通讯,如指令传输,数据传输等;②定时同步:通过定时同步让测量探管和控制终端保持时间上精确一致,使控制终端记录的深度数据和测量探管测量的方位角和倾角数据借助时间标签实现匹配对准;③数据传输:钻孔轨迹测量完成后,通过wifi 建立通讯链接,将轨迹测量探管的数据传输到手持控制终端以便后续数据处理;④钻孔轨迹计算与显示:手持式控制终端的钻孔轨迹数据处理专用软件利用钻孔深度、方位角和倾角计算钻孔轨迹及上下、左右偏差值并成图显示。

3 钻孔轨迹数据处理

钻孔轨迹数据处理主要包括:数据传输、数据校正、磁偏角配置、计算轨迹、轨迹成图及数据输出等。借助手持式控制终端上的钻孔数据处理软件可完成钻孔轨迹数据处理。钻孔轨迹数据处理软件采用模块化设计方法,钻孔数据处理软件主界面如图6。

图6 钻孔数据处理软件主界面Fig.6 Main interface of drilling data processing software

钻孔方位角、倾角及深度数据经均角全距法可获得钻孔轨迹数据。当已知孔深L,倾角β 及方位角α,可以通过式(1)~式(3)计算出各测点的水平位移x,左右位移y 及上下位移z。

式中:βi为第i 个测点的倾角;αi为第i 个测点的方位角;α0为钻孔主设计方位角;△Li为第i 个测段的长度。

在获得水平位移x,左右位移y 及上下位移z后,可绘制出基于钻孔坐标系的“水平位移-左右位移”图和“水平位移-上下位移”图。“水平位移-左右位移”图即钻孔轨迹在钻孔坐标系下x-y 水平面上的投影图,该图反映了钻孔轨迹在水平面的展布形态;“水平位移-上下位移”图即钻孔轨迹在钻孔坐标系下x-z 剖面上的投影图,该图反映了钻孔轨迹在垂直剖面上的展布形态。正是这2 个平面图清楚描绘了钻孔轴线在三维空间的轨迹。

4 现场应用

瓦斯含量高、透气性差的碎软煤层在我国淮南、淮北、贵州等地区分布广泛[12-13]。碎软煤层“钻-护-测”一体化技术在淮北矿业集团所属矿井进行了推广应用,取得了良好的效果。淮北矿业某煤矿为治理瓦斯灾害,在该矿866 底抽巷采用“钻-护-测”一体化技术施工了大量穿层钻孔。由于采用了“钻-护-测”一体化施工技术,各个钻孔的钻进、下筛管及测量均达到了钻孔的设计深度,实现了钻孔、护孔及测孔的最大一致,为改善钻孔瓦斯抽采效果提供了强有力的技术支撑。鉴于“钻-护-测”一体化技术对高瓦斯碎软煤层瓦斯抽采钻孔施工的有效性及便捷性,目前淮北矿业集团已在其所属各矿进行推广应用。

866 底抽巷位于8 煤层底板下方27~40 m,煤层底板下方为灰岩层,各钻场瓦斯抽采穿层钻孔轴向间距为5 m,各钻孔列间距也为5 m,钻孔终孔穿过8 煤层顶板约3 m。根据“钻-护-测”一体化施工对866 底抽巷14 号、16 号、18 号、20 号、22 号、24号钻场共6 个连续钻场共257 个钻孔的轨迹测量数据,进行了钻孔轨迹计算及三维成图,通过实钻轨迹与设计轨迹的对比,可以对钻孔抽采覆盖区域及覆盖盲区进行分析与评价,通过后续有针对性的补充钻孔施工有效控制或消除钻孔瓦斯抽采盲区,保障钻孔瓦斯抽采全覆盖。各钻场钻孔群轨迹及煤层顶底板三维显示如图7。

图7 钻孔轨迹与煤层顶底板三维显示Fig.7 3D display of borehole track and coal seam roof and floor

5 结 语

针对高瓦斯、低渗透碎软煤层瓦斯抽采钻孔施工现存的问题,提出钻孔、护孔及测孔一体化技术方案,开发了配套的施工及测量装置。“钻-护-测”一体化技术在钻进施工结束时通过在钻杆内下入筛管并借助悬挂器将筛管固定于钻孔底部孔壁上,提钻后再利用手推式轨迹仪在筛管内进行钻孔轨迹测量,通过这种施工技术,保证了钻孔施工有多深,筛管护孔及钻孔测量就有多深,实现了钻孔、护孔及测孔的最大效能,为改善高瓦斯碎软煤层钻孔瓦斯抽采效果,消除或减小瓦斯抽采盲区提供了简单、有效的技术手段。