水平力分散型橡胶支座的胶料配方优化和极限剪切性能分析

郭 勇,赵雅婷

(中裕铁信交通科技股份有限公司,河北 衡水 053000)

水平力分散型橡胶支座由胶料与钢板叠层硫化而成[1-6],其具有以下特点:(1)竖向刚度大,以避免建筑物摇摆或垂直共振;(2)水平刚度小,可避开地震干扰,达到隔离建筑物的目的;(3)水平极限变位能力强,避免在地震时失效[7-16]。本工作从胶料的抗硫化返原性能及胶料与钢板粘合强度两方面确定水平力分散型橡胶支座的胶料优化配方以及适宜的胶粘剂胶膜厚,并对橡胶支座的水平极限剪切性能进行分析。

1 实验

1.1 主要原材料

天然橡胶(NR),牌号SCR WF,云南农垦集团有限责任公司产品;丁苯橡胶(SBR),牌号1502,中国石化齐鲁分公司产品;炭黑N774,上海卡博特化工有限公司产品。

1.2 试验配方

NR/SBR 100,炭黑N774 35,氧化锌 5,硬脂酸 1.5,环烷油 15,防老剂4010NA 2,防老剂RD 2,硫黄 1,促进剂 变品种、变量。

1.3 主要设备和仪器

1.5L Kneader 密炼机和KL-6×14 型双辊开炼机,佰弘机械(上海)有限公司产品;XLB-500×500型平板硫化机,邢台维斯特机械有限公司产品;M-3000A型无转子硫化仪,高铁检测仪器有限公司产品;WDW-200C型电子拉力机,上海华龙测试仪器有限公司产品;401A型热空气老化箱,江都市精艺试验机械有限公司产品。

1.4 试样制备

将NR和SBR加入密炼机中混炼均匀后,依次加入小料(氧化锌、硬脂酸、防老剂4010NA、防老剂RD)、炭黑N774、环烷油、硫黄、促进剂,混合均匀后胶料排至开炼机上,倒胶3遍后下片。胶料停放12 h后在平板硫化机上硫化,硫化条件为145 ℃×20 min。

1.5 性能测试

胶料各项性能均按照相应国家标准测试。

2 结果与讨论

2.1 胶料配方优化

水平力分散型橡胶支座属于厚橡胶制品,其长时间高温硫化会使胶料的交联键断裂而发生硫化返原现象,导致产品性能下降,在橡胶支座承受剪切力时会产生胶料与钢板剥离或胶料开裂 现象。

2.1.1 NR/SBR并用比对胶料性能的影响

不同胶种胶料的抗硫化返原性能和耐热性能不同,在相同硫化条件下,SBR、顺丁橡胶(BR)和NR胶料的抗硫化返原性能依次降低,因此在厚橡胶制品长时间硫化过程中,不同胶种胶料的性能变化不同。NR胶料具有优异的力学性能以及与钢板粘合性能,是橡胶支座生产中使用最为广泛的胶料,NR与SBR的并用胶的抗返原性能和耐热性能显著提高。

NR/SBR并用比对胶料硫化特性的影响如表1所示。

胶料的R越小,表征胶料的抗硫化返原能力越高。由表1可以看出,随着SBR用量的增大,胶料的R减小,表明胶料的抗硫化返原性能提高,在硫化过程中能够更好地保持原有性能,胶料的物理性能不会因长时间的高温硫化而降低。

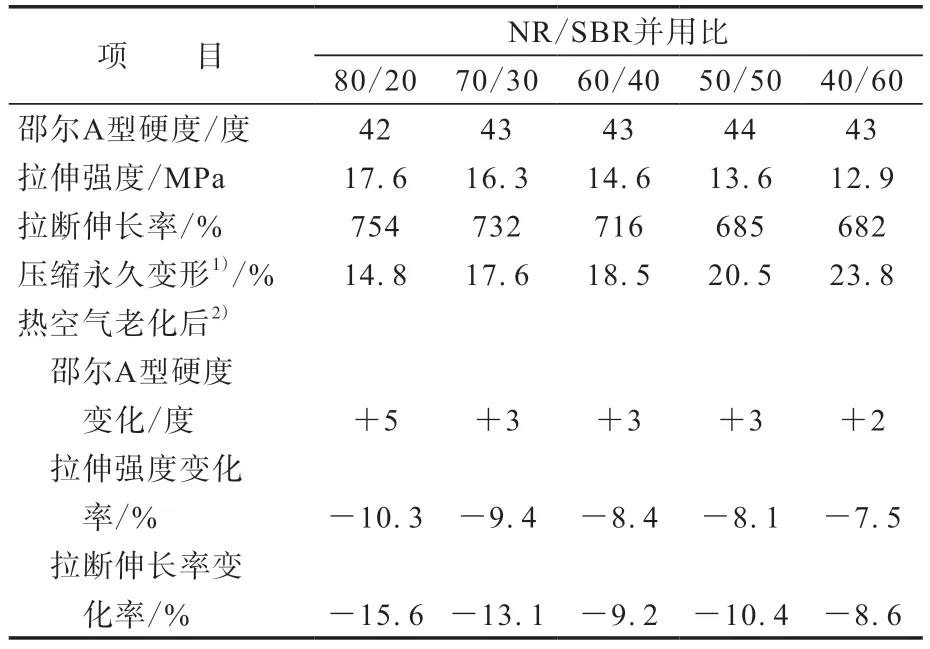

SBR/NR并用比对胶料物理性能的影响如表2所示。

表2 NR/SBR并用比对胶料物理性能的影响Tab.2 Effect of NR/SBR blending ratios on physical properties of compounds

从表2可以看出,随着SBR用量的增大,胶料的拉伸强度和和拉断伸长率降低,老化后的拉伸强度变化率和拉断伸长率变化率减小,表明SBR的加入提高了胶料的抗硫化返原性能和耐热性能。

综合考虑胶料的硫化特性和物理性能,后续试验选用NR/SBR并用比为60/40。

2.1.2 促进剂对胶料性能的影响

硫化体系是影响胶料抗硫化返原性能的重要因素。虽然有效硫化体系可以降低NR胶料的硫化返原趋势,但是减小硫黄用量会降低胶料与钢板的粘合强度及胶料的耐疲劳性能,因此本研究在半有效硫化体系的基础上将硫黄用量减至1份,调整促进剂品种和用量。促进剂对胶料硫化特性的影响如表3所示。

表3 促进剂对胶料硫化特性的影响Tab.3 Effect of accelerators on vulcanization characteristics of compounds

由表3可以看出:促进剂CBS与DM并用减小了胶料的R,提高了胶料的抗硫化返原性能;促进剂CBS与含硫促进剂DTDM并用,使得胶料中单硫键、双硫键、多硫键的构成更加合理,促进剂DTDM的吗啉基对氧化的阻断作用可赋予胶料更优异的抗硫化返原性能,从而胶料可以在高温下长时间硫化。

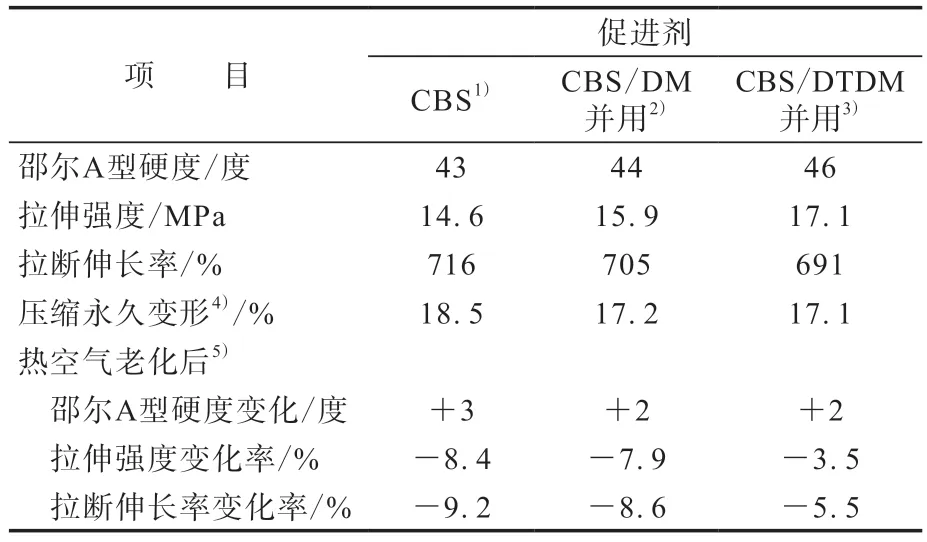

促进剂对胶料物理性能的影响如表4所示。

表4 促进剂对硫化胶物理性能的影响Tab.4 Effect of accelerators on physical properties of compounds

由表4可以看出,促进剂CBS与DTDM并用可以赋予胶料良好的物理性能和耐热老化性能。

综合考虑胶料的硫化特性和物理性能,后续试验选用促进剂CBS/DTDM并用比为4/1。

橡胶支座的优化配方为:NR/SBR 100(NR/SBR并用比为60/40),炭黑N774 35,氧化锌 5,硬脂酸 1.5,环烷油 15,防老剂RD 2,防老剂4010NA 2,硫黄 1,促进剂CBS/DTDM 5(促进剂CBS/DTDM并用比为4/1)。

优化配方胶料的硫化曲线(140 ℃)如图1 所示。

由图1可以看出,优化配方胶料的硫化曲线比较平坦,720 min硫化结束时,优化配方胶料的R为5.4%,能够满足橡胶支座长时间高温硫化的工艺需求。

2.2 胶料与钢板的粘合性能分析

2.2.1 胶粘剂膜厚对胶料与钢板剥离强度的 影响

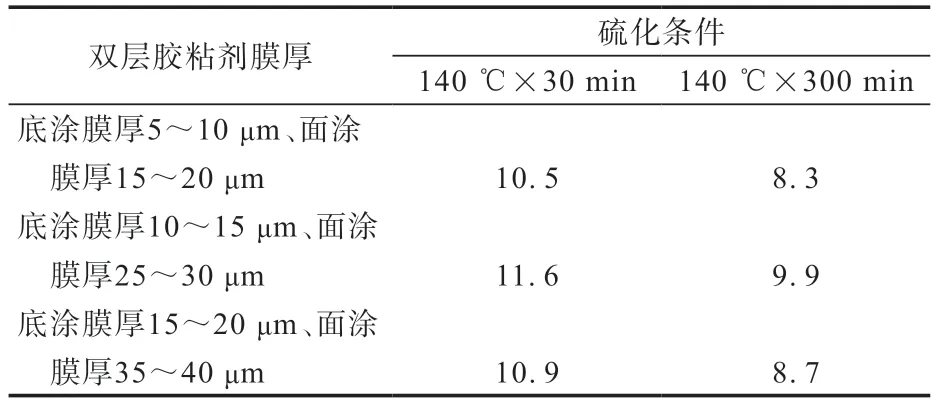

胶粘剂选用底涂和面涂结合的双层胶粘剂,钢板表面经过抛丸处理后涂刷胶粘剂。胶粘剂膜厚对胶料与钢板剥离强度的影响见表5。

表5 胶粘剂膜厚对胶料与钢板剥离强度的影响Tab.5 Effect of adhesive film thicknesses on peel strengths between compound and steel plate N·mm-1

由表5可以看出,在底涂膜厚为10~15 μm、面涂膜厚为25~30 μm的条件下,胶料与钢板的剥离强度最高,且长时间硫化后胶料与钢板的剥离强度下降率最小。分析认为:底涂胶粘剂属于高模量胶粘剂,面涂胶粘剂属于低模量胶粘剂,高模量胶粘剂膜厚较小时,胶膜具有较高的抗张强度,因此底涂膜厚不宜过大;低模量胶粘剂膜厚增大会产生较高的剥离强度,但当膜厚超过一定范围时,胶粘剂本身会发生开裂破坏,从而影响橡胶支座的整体粘合性能。因此,胶粘剂膜厚需要根据工艺条件调试。

2.2.2 胶粘剂膜厚对胶料与钢板剪切模量的 影响

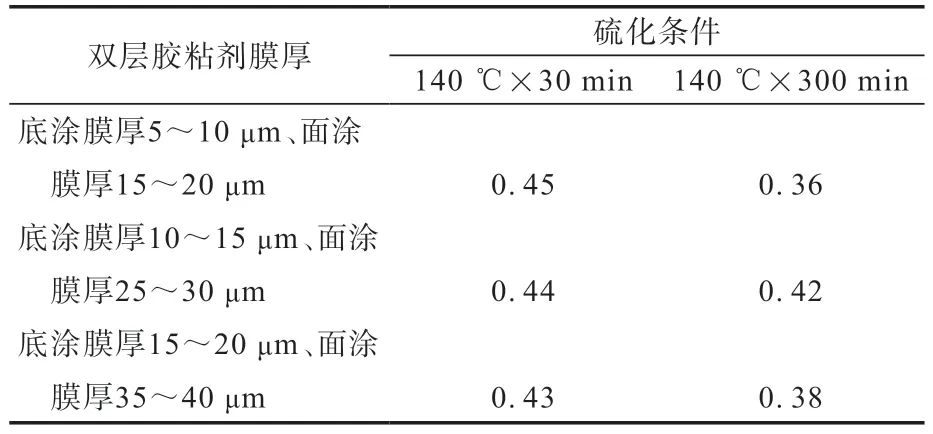

胶粘剂膜厚对胶料与钢板剪切模量的影响见表6。

由表6可以看出:随着底涂和面涂膜厚的增大,硫化时间较短时胶料与钢板的剪切模量基本没有变化;当硫化时间延长后,胶料与钢板的剪切模量先提高后降低,因此胶粘剂膜厚需要控制在合理范围内,底涂膜厚为10~15 μm、面涂膜厚为25~30 μm较适宜。

表6 胶粘剂膜厚对胶料与钢板剪切模量的影响Tab.6 Effect of adhesive film thicknesses on shear modulus of compound and steel plate N·mm-1

2.3 支座性能分析

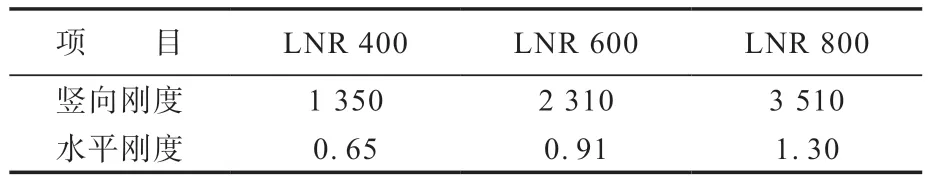

采用优化配方试制LNR400,LNR600 和LNR800水平力分散型橡胶支座,橡胶支座的竖向刚度和水平刚度见表7(剪切位移为100%)。

从表7可以看出,不同规格型号的橡胶支座的竖向刚度和水平刚度满足设计指标要求。

表7 橡胶支座的竖向刚度和水平刚度Tab.7 Vertical tiffnesse and horizontal stiffnesses of rubber bearings kN·mm-1

将LNR 600水平力分散型橡胶支座进行100%剪切位移、200%剪切位移、300%剪切位移和400%极限剪切位移测试,橡胶支座的滞回曲线见图2。

进一步试验得出,LNR 600橡胶支座在100%剪切位移、200%剪切位移、300%剪切位移和400%极限剪切位移下的水平刚度分别为0.91,0.85,0.85和0.96 kN·mm-1。可以看出,随着剪切位移增大,橡胶支座的水平刚度先下降,但当达到极限剪切位移400%时,橡胶支座的水平刚度提高。在不同剪切位移下,橡胶支座的水平刚度偏差在±15%内,满足设计要求。

3 结论

(1)NR与SBR并用和促进剂CBS与DTDM并用,可显著提高水平力分散型橡胶支座胶料的抗硫化返原性能和耐热性能,综合考虑胶料的硫化特性和物理性能,确定橡胶支座胶料优化配方的NR/SBR并用比为60/40,促进剂CBS/DTDM并用比为4/1。

(2)胶粘剂膜厚影响胶料与钢板的剥离强度和剪切模量,适宜的胶粘剂底涂膜厚为10~15 μm、面涂膜厚为25~30 μm。

(3)试制的LNR 600水平力分散型橡胶支座在100%剪切位移、200%剪切位移、300%剪切位移、400%极限剪切位移条件下,水平刚度分别为0.91,0.85,0.85和0.96 kN·mm-1,水平刚度偏差均在±15%范围内,满足设计要求。