核电厂反应堆冷却剂泵电机转子铜条的开裂原因

雒晓辉,宋 立,赵 亮,王松波

(中广核工程有限公司设备采购与成套中心,深圳 518124)

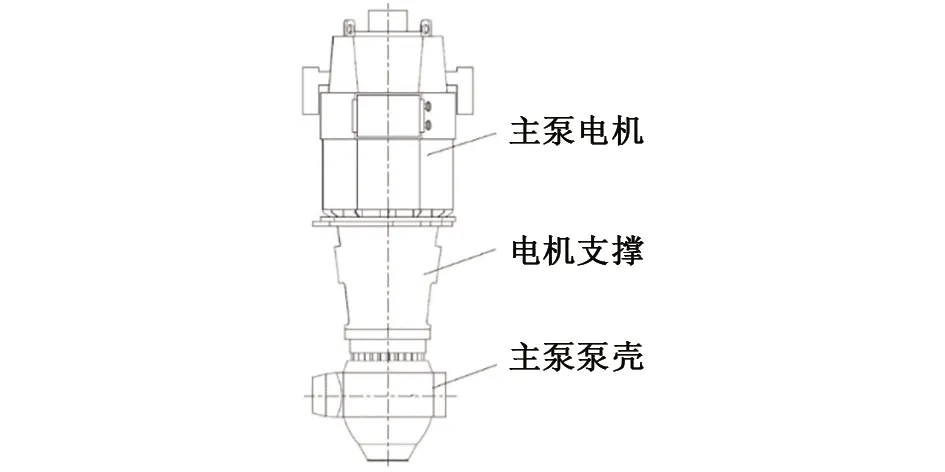

核电厂反应堆冷却剂泵(简称“主泵”),位于一回路反应堆与蒸汽发生器之间,是反应堆冷却剂系统的压力边界和关键设备之一,也是一回路主系统中唯一高速旋转的设备,主要作用是驱动反应堆一回路的冷却介质。在核电站正常功率运行期间,主泵正常运行导出堆芯热量并输送至蒸汽发生器传给二次侧[1]。核电厂反应堆冷却剂泵电机的质量直接关乎核主泵的运行可靠性与安全性,对反应堆一回路承压边界完整性起着关键作用,而转子铜条作为电机转子的核心部件之一,其质量控制的要求极为严格。

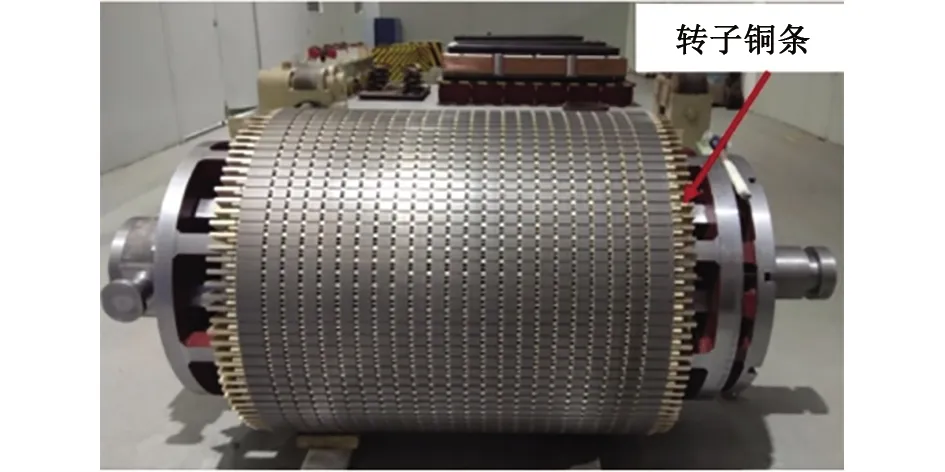

在某核电厂主泵电机转子制造过程中,发现飞轮端方向转子铜条存在一处横向裂纹。图1为该核电厂主泵示意图。该主泵电机为10 kV异步、自通风式立式鼠笼型三相感应式电动机。电机不仅为主泵提供驱动力,且具有较大的转动惯量,以保证断电时具备足够惰转能力,使堆芯继续得到冷却直至余热排出泵投运[2]。转子铜条作为电机转子的核心部件之一,需具有合适的力学性能,良好的导电性能,以保证 60 a的设计寿命。电机转子铜条的加工、装配精度高,需对铜条制造与装配过程中的真空熔铸、挤压拉拔、剥皮、成型、缺陷检查、钎焊、时效处理等工艺过程进行严格控制[3]。主泵电机转子铜条如图2所示。

图1 主泵示意图

(a) 转子装配

本工作对该存在裂纹的转子铜条进行了裂纹宏观形貌观察,材料化学成分和力学性能测试,金相分析等一系列的理化检验,并结合其生产工艺分析了裂纹产生的原因,为类似设备的裂纹检查与预防提供了参考与借鉴。

1 理化检验与结果

1.1 裂纹宏观形貌观察

通过液体渗透检查,观察转子铜条的裂纹形貌,如图3所示。由图3可见,裂纹窄侧面约5.6 mm,宽侧面约6.8 mm,并伴有一定程度的磕碰与压伤。

(a) 正面

1.2 材料性能

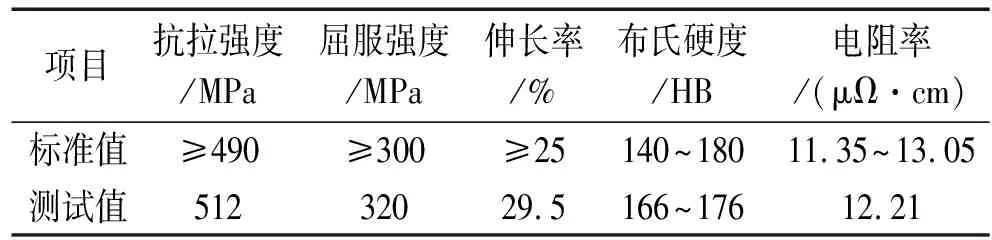

转子铜条的材料为铝青铜QAl9-4,其化学成分(质量分数)为8%~9% Al、≤1.2% Fe、≤0.5% Mn、≤1% Ni、≤0.2% Si、≤0.3% Sn、≤0.5% Zn、≤0.3% Pb、余量为Cu,满足GB/T 5231-2012《加工铜及铜合金牌号和化学成分标准》要求。对试样进行力学性能测试和纤维硬度测试,结果见表1。其中,布氏硬度为166~176 HB,平均值约170 HB,硬度较为均匀,测试结果满足技术要求。

表1 铝青铜QAl9-4的性能指标与测试结果

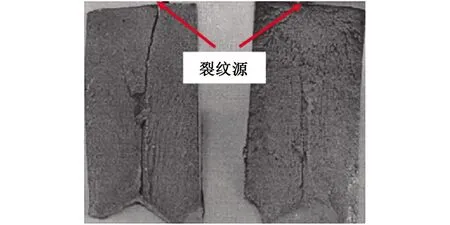

1.3 断面分析

1.3.1 断面宏观形貌

从转子铜条裂纹处切割取样,对裂纹断面进行观察,如图4所示。由图4可见,横向裂纹垂直于拉拔方向,属于上下贯穿性裂纹,其深度为15~18 mm,纵向有分支裂纹,裂纹起源于铜条侧面表层,可见扩展花纹,裂纹从中部沿板厚中线分为两部分扩展,断面处无夹渣物,未见材料宏观缺陷特征[4-5]。裂纹断面呈深黄色,颜色相对较深,表面有明显的氧化色,在常温下铝青铜很难自然氧化成深颜色,只有在高温下才能形成较深的氧化色。铜条制造过程中的高温挤制环节温度约1 200 ℃,为高温有氧环境,存在产生高温氧化的可能。此外,断面上出现皱纹形貌,且上下贯穿,说明裂纹在铝青铜扁棒拉制工序之前产生,而不是在拉制过程中产生,由此可见铝青铜扁棒裂纹来源于坯料。

(a) 裂纹源形貌

1.3.2 断面微观形貌

采用Quant 650型场发射扫描电子显微镜(SEM)对裂纹断面进行观察,结果如图5所示。由图5可见:裂纹起源于侧面表层,裂纹断面未发现裂纹分叉与腐蚀痕迹,开裂区域与基体组织未见异常,均为孪生组织;在断裂源区,可见裂纹沿晶扩展,呈明显的二次沿晶断裂特征;在棱边区,可见较薄层的剪切唇及韧窝,符合典型的脆性断裂特征[6-7]。

(a) 总体形貌 (b) 裂纹源区形貌 (c) 棱边区形貌

采用X射线能谱仪对转子铜条裂纹源区及转子铜条中心区进行能谱分析,结果如图6所示。由图6可见:裂纹源区除铜及铝元素外,还含有氧元素,而中心区无氧元素,这说明在裂纹形成过程铜条发生了一定程度的高温氧化,使裂纹断面区引入了氧元素,因此铜条是在高温下发生开裂的。

(a) 裂纹源区 (b) 中心区

1.4 金相分析

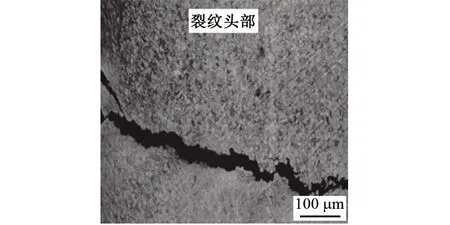

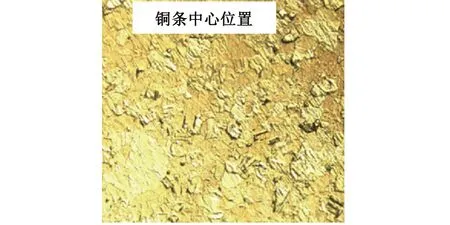

沿垂直于转子铜条表面裂纹截取金相试样,经磨制、抛光及FeCl3盐酸溶液浸蚀后对其进行金相分析,如图7所示。由图7可见,铜条表层有一层厚度约0.1 mm的变形组织层,裂纹头部有与表面呈小夹角的裂口,裂纹沿晶扩展,裂纹附近可见较多小裂口,材料基体组织为α相条状、点状共析体[8-9]。从开裂铜条的中心位置及裂纹部分取样,采用金相显微镜观察其晶粒形貌,结果如图8所示。由图8可见,铝青铜材料的晶粒均匀细小,晶粒尺寸在0.03 mm左右,中心处和裂纹边缘处均没有发现夹杂物与氧化物,裂纹断面上无腐蚀痕迹,因此其受腐蚀介质影响而产生裂纹的可能性较小。

(a) 裂纹头部

(a) 中心位置

根据脆性断裂理论,金属发生脆性断裂时通常伴随着一定程度的塑性变形。因此,在金属断裂过程中,除了为新裂纹表面形成提供所需的能量外,还需为扩展过程中裂纹尖端区薄层的塑性变形提供能量。根据Griffith断裂理论,如式(1)所示,裂纹扩展时材料抗力取决于弹性表面能与裂纹扩展塑性变形能之和[10]。

(1)

式中:γ和γp分别为表面能和塑性变形能;σ为断裂应力;E为弹性模量;a为裂纹尺寸。

基于此理论,可以认为晶界损伤的主要效果是塑性变形能的降低,而塑性变形能则决定了晶界区的塑性变形和形变强化特性,其值大小对金属的抗脆性断裂影响很大,初始裂纹形成后,如无足够的外加能量,则裂纹扩展即将被终止。因此,当铜条产生初始裂纹后,在铜条拉制过程中由于受拉应力等因素影响,裂纹得到进一步扩展。

2 失效原因分析

能谱分析结果表明转子铜条中无异常元素存在,金相分析结果表明其组织正常,硬度测试结果也未见异常。裂纹由转子铜条外表面向内延伸,整个断面均呈沿晶断裂特征,未见腐蚀痕迹,可排除应力腐蚀开裂的可能,同时断面存在轻微高温氧化现象,表明铜条应是在高温下发生开裂。该转子铜条采用行业通用的挤制拉拔工艺,其主要工序有真空熔铸、挤制、拉拔、时效处理等。结合工艺流程可推断,转子铜条应是在挤压变形过程中由于力与温度的作用发生沿晶开裂。

转子铜条的挤压过程是其制造的关键过程,锻压摺叠、心部裂纹或表面裂纹对挤压温度、挤压速率、保温时间等参数均有较高的敏感性,过高的温度会导致过热、过烧。因此,选择合适的参数才能获得细小均匀的晶粒组织。在转子铜条的挤压过程中,由于挤压速率参数设置偏大,导致铜锭芯部的金属流速过快,而表面金属因摩擦力较大流速慢,越靠近铜锭尾部,流速差越大,在力与温度的共同作用下形成缩尾性分层使铜条产生高温挤压裂纹。产生的初始裂纹在后续的拉制过程中受拉应力影响而进一步扩展。

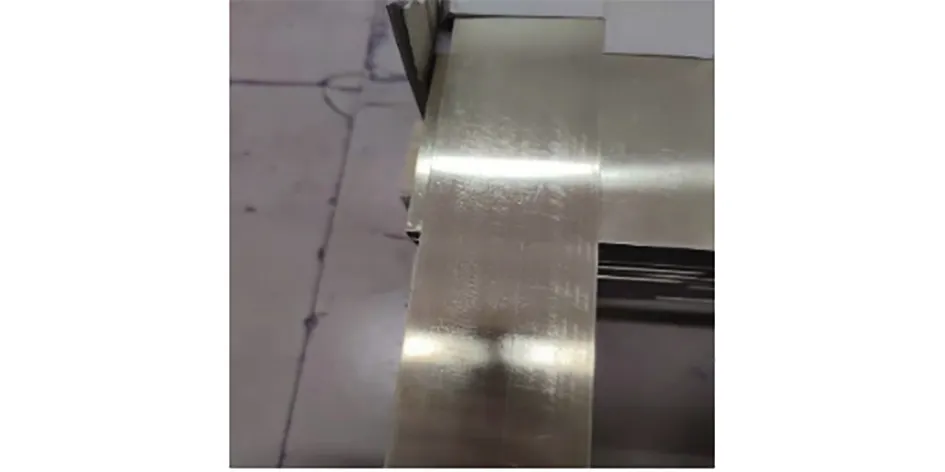

针对转子铜条裂纹产生的原因,从以下两个方面对其进行改进。一是优化转子铜条挤压速率,将挤压速率降低约10%,以减少挤压裂纹的产生。二是在加工制造与成品验收阶段,加强质量检验,通过无损检验(如液体渗透、超声波检验)手段使难以消除的微裂纹能够及时被发现与评估。结合上述建议,优化后的转子铜条如图9所示。经检验,未在优化后的转子铜条上发现裂纹缺陷,铜条的质量得到了大幅提升。

图9 采用优化工艺制造的转子铜条

3 结论与建议

通过分析主泵电机转子铜条的化学成分、力学性能、断口形貌、显微组织等可知,转子铜条产生裂纹的根本原因是在铝青铜型材成型环节的挤压变形过程中,力和温度的共同作用使其发生沿晶开裂。针对转子铜条产生裂纹的根本原因,从铜条挤压参数优化及无损检查方面提出了具体的改进措施,明确了挤压速率降低的定量指标。经检查,优化后的铜条无明显裂纹缺陷,使主泵电机转子铜条的产品性能得到了进一步提升。