光学自由曲面铣床静动态特性研究

李 奇, 于天彪, 王宛山

(东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

在光学曲面加工整个工艺链中,精密铣削对光学自由曲面的表面及亚表面质量影响很大,其加工效果将直接决定磨削、抛光等后续加工的效率及可行性.因此,研制光学自由曲面铣床成为提高光学自由曲面制造能力的关键因素之一,而光学自由曲面铣床设计中存在的高刚度、大阻尼及长效稳定性等多因素耦合也使其成为当前极复杂、风险极高的工程问题之一[1-3].

针对机床悬空部重力对机床精度的影响,Han等[4]通过优化横梁结构,提高横梁静刚度,减小横梁在重力作用下的变形;张伯鹏等[5]通过建立机床横梁重力变位自演进补偿系统来降低横梁重力变形,提高机床横梁部分导轨所在运动轴的几何精度;胡东方等[6]通过对机床床身、立柱等基础大件的筋板、结构形式等进行改进的方法,降低了由于机床自身重力导致的机床变形;Ibaraki等[7]通过有限元仿真计算和建立并联机床的运动学模型来计算各轴的重力变形,最终通过误差补偿来补偿掉这部分误差.在机床动力学研究方面,王岩等[8]对超声振动工作台进行了模态分析和动态特性优化;应申舜等[9]通过试验获取了拉床床台的模态参数并进行了拓扑优化;黄华等[10]基于切削动力学对一台数控加工中心进行结构优化设计;Luo等[11]提出一种机床运动部件不同位置时机床固有频率预测方法;Chen等[12]基于动力学提出一种超精密机床集成设计系统.

本文设计了Z轴立柱采用力学分流设计的光学自由曲面铣床.通过设置重力平衡装置可有效地降低铣床悬空部重力引起的整机结构静变形误差问题.建立了光学自由曲面铣床有限元模型,对铣床进行了静动态特性分析.

1 光学自由曲面铣床设计

图1a为光学自由曲面铣床三维主视图,图1b为机床防护门未开启时光学自由曲面铣床三维人机工程图,图1c为光学自由曲面铣床防护门开启时三维人机工程图,图2为光学自由曲面铣床主体结构各部件明细.

图1 光学自由曲面铣床

图2 光学自由曲面铣床主体结构示意图

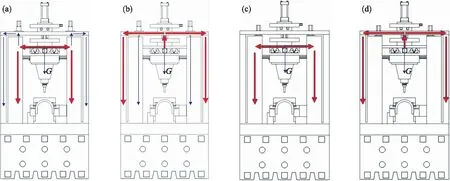

重力传递路径是指铣床结构中悬空部重力的力流路径.重力平衡装置的提升力为溜板重力、X轴运动机构重力、Y轴运动机构重力和主轴组件重力之和.图3a为铣床重力平衡装置未工作时、Z轴电机设置在顶板上时光学自由曲面铣床重力传递路径.图3b为铣床重力平衡装置工作时、Z轴电机设置在顶板上时光学自由曲面铣床重力传递路径.图3c为铣床重力平衡装置未工作时、Z轴电机设置在立柱上时光学自由曲面铣床重力传递路径.图3d为铣床重力平衡装置工作时、Z轴电机设置在立柱上时光学自由曲面铣床重力传递路径.

Z轴电机设置在顶板上使铣床内框和外框互联,可以增加铣床静动态刚度,但会产生力学回流效应(会有小部分力从相对路径流出),降低铣床Z轴运动精度.Z轴电机设置在立柱上不会产生力学回流效应,因此铣床Z轴运动精度高.

图3 光学自由曲面铣床重力传递路径

图4a为固定重力平衡装置工作原理,固定重力平衡装置由油缸及其连接组件组成,采用固定重力平衡装置可以平衡掉铣床悬空部重力,但由于铣床X轴、Y轴的运动,铣床悬空部重心不断变化,产生的重力矩会影响铣床精度.图4b为二维运动重力平衡装置工作原理,二维运动重力平衡装置由油缸及其连接组件、二维主运动平台及二维随动运动平台组成,工作时二维主运动平台根据计算的重心位置运动,保证铣床悬空部重心始终在油缸的轴线上,二维运动重力平衡装置相比于固定重力平衡装置不但可以平衡掉铣床悬空部重力,也可以消除重力矩对铣床精度的影响,但铣床运动轴数量多,因此对控制系统要求较高.图5为光学自由曲面铣床结构拓扑图,拓扑图可以表明铣床运动的传递关系.

图4 重力平衡装置工作原理

图5 光学自由曲面铣床结构拓扑图

2 光学自由曲面铣床功能说明

2.1 光学自由曲面铣床的特征

1) 光学自由曲面铣床主体结构尺寸为1 400 mm×2 000 mm×1 200 mm,X轴、Y轴和Z轴行程分别为400,400和280 mm.

2) 光学自由曲面铣床Z轴为封闭结构,Z轴立柱采用力学分流设计,并设有重力平衡装置.铣床基础应设有隔振装置,在恒温恒湿条件下工作.

3)Z轴立柱由上部一分为二形成两个立柱同时共用Z轴立柱下部制作而成,位于内侧的立柱设置有Z轴导轨滑块安装槽,位于外侧的立柱与铣床顶板连接,Z轴立柱与铣床顶板的连接面高于内测立柱的上端面.

4) 防护门是自动门,通过数控系统进行控制.启闭动力由铣床前立柱后端的气缸提供,通过防护门升降板与防护门进行连接.

5) 防护门与铣床高度比为黄金分割比.铣床前下侧防护涂装成黄色,其余皆涂装成白色.防护门采用造型设计.

2.2 光学自由曲面铣床的优点

1) 铣床Z轴为封闭结构,并设置重力平衡装置,相对于悬臂式结构,铣床具有良好的刚度、强度和稳定性,Z轴立柱采用力学分流设计,铣床上部重力从Z轴立柱局部传出,不影响Z轴精度.

2) 铣床结构材料当采用天然花岗岩时,该材料经过长期自然时效,采用该材料的铣床具有优异的结构稳定性和精度保持性,并且该材料具有优良的振动阻尼性和低热膨胀系数,能够提高光学自由曲面的制造精度[13].

3) 铣床当采用二维运动重力平衡装置时,可以提高光学自由曲面的制造精度.

4) 铣床结构对称设计,可以降低热量对制造精度影响.

5) 铣床各运动部件受力状态好.

3 有限元模型的建立

有限元模型的建立分为三个阶段,首先根据图纸的要求建立简化后的光学自由曲面铣床的三维几何模型.然后进行材料属性定义、网格划分、接触单元生成等工作(考虑结合面的刚度和阻尼特性),生成等效的有限元模型.最后根据光学自由曲面铣床的工作状态和受力情况加载边界约束条件和力载荷,生成力学模型.

采用有限元软件ABAQUS静力学模块对Z轴电机设置在立柱上光学自由曲面铣床进行静力学建模分析,铣床主体结构材料采用天然花岗岩,天然花岗岩弹性模量为55 GPa,泊松比为0.3,密度为2 800 kg/m3.载荷加载情况:当光学自由曲面铣床仅受重力的作用时,对整个模型施加重力载荷,载荷方向沿Z轴方向向下.当光学自由曲面铣床在重力载荷条件及切削载荷共同作用时,除了施加重力载荷,同时施加切削载荷Fx=100 N,Fy=100 N,Fz=100 N.根据重力平衡装置是否工作,施加平衡力,平衡力大小为所平衡部重力.采用有限元软件ABAQUS动力学模块对Z轴电机设置在立柱上和顶板上光学自由曲面铣床进行模态分析,铣床主体结构材料采用灰铸铁或天然花岗岩,灰铸铁弹性模量为120 GPa,泊松比为0.25,密度为7 300 kg/m3.约束情况:对铣床底座的下表面作全约束处理.

4 静力学分析结果

4.1 在重力载荷下铣床仿真结果与分析

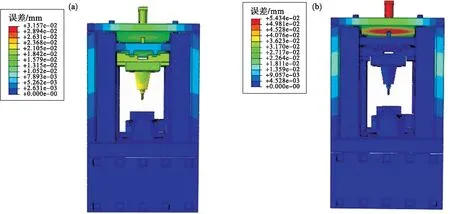

静力变形反应结构的静刚度特性,重力平衡未工作时(等同于非分流设计)光学自由曲面铣床在重力载荷作用下空间误差如图6a所示,铣床最大空间误差为32 μm,最大空间误差部位在铣床主轴处.重力平衡工作时光学自由曲面铣床在重力载荷作用下空间误差如图6b所示,铣床最大空间误差为54 μm,最大空间误差部位在铣床顶板处,其中蓝色区域为空间误差小的区域,红色区域为空间误差大的区域,黄色区域为中间区域.

图6 光学自由曲面铣床空间误差

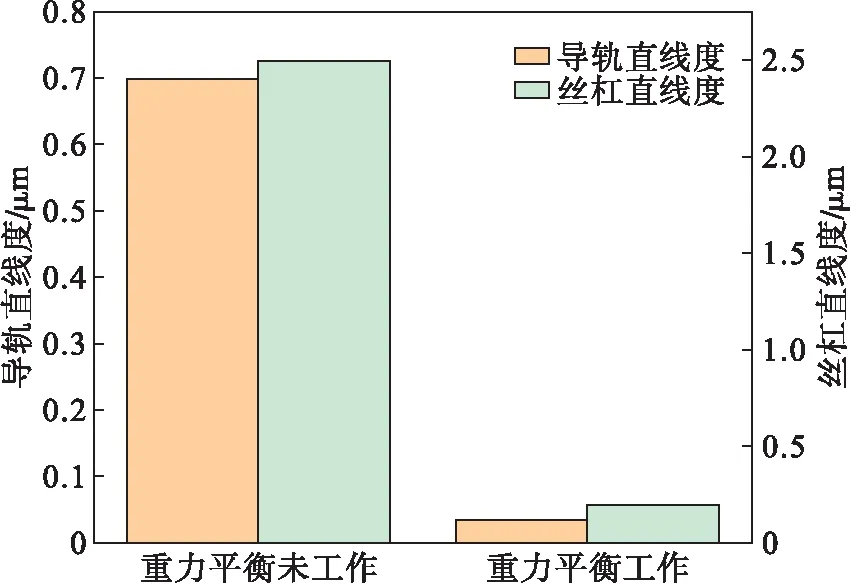

图7为Z=0,X轴和Y轴最大行程时,在重力平衡未工作、固定重力平衡工作和二维运动重力平衡工作时Z轴导轨和丝杠的空间误差,可知重力平衡工作时可以极大降低Z轴导轨和丝杠直线度,二维运动重力平衡工作时相比固定重力平衡工作时可以进一步降低Z轴导轨和丝杠直线度.

图7 导轨和丝杠空间误差

通过导轨和丝杠沿路径的空间误差曲线计算出Z轴导轨和丝杠的直线度,图8为重力平衡装置是否工作在铣床原点位置时铣床Z轴导轨和丝杠直线度.可知重力平衡装置未工作时导轨直线度为0.7 μm,重力平衡装置工作时导轨直线度为0.035 μm,直线度误差降低95%;可知重力平衡装置未工作时丝杠直线度为2.3 μm,重力平衡装置工作时丝杠直线度为0.2 μm,直线度误差降低91%.

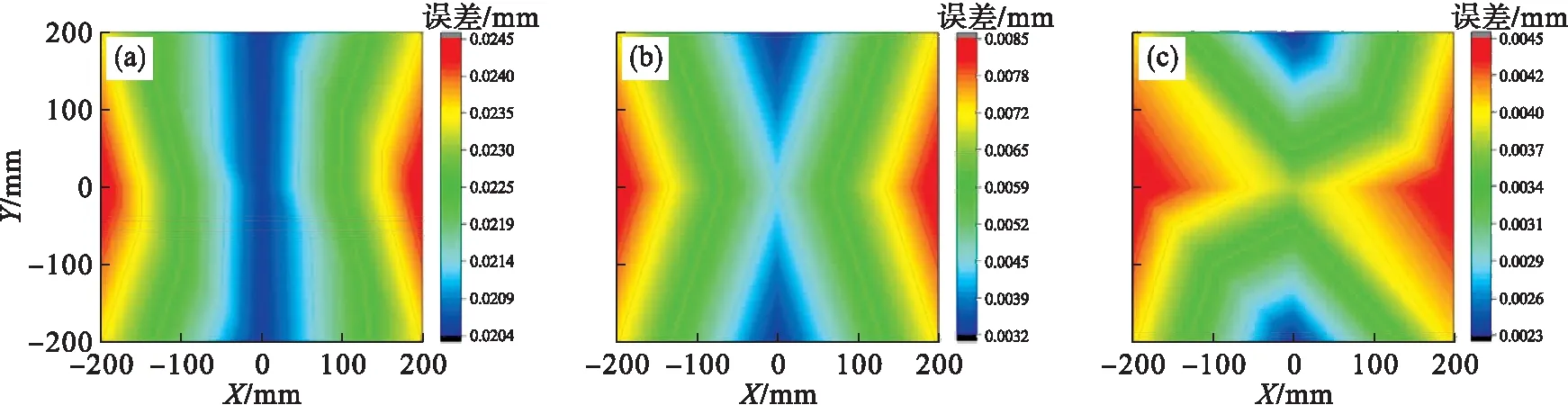

图9为重力平衡未工作时、固定重力平衡工作时及二维运动重力平衡工作时Z=0,X轴和Y轴不同工作位置主轴端空间误差,可知重力平衡未工作时主轴端最大空间误差为24 μm,固定重力平衡工作时主轴端最大空间误差为6 μm,二维运动重力平衡工作时主轴端最大空间误差为4 μm.

图8 导轨和丝杠直线度

图9 不同工作位置时主轴端空间误差(重力载荷)

4.2 在重力载荷及切削载荷下铣床仿真结果与分析

图10为重力平衡未工作时、固定重力平衡工作时及二维运动重力平衡工作时Z=0,X轴和Y轴不同工作位置主轴端空间误差,可知重力平衡未工作时主轴端最大空间误差为24.5 μm,固定重力平衡工作时主轴端最大空间误差为8.5 μm,二维运动重力平衡工作时主轴端最大空间误差为4.5 μm.在原点位置时铣床主轴端三个方向刚度分别为Kx=124 N/μm,Ky=73 N/μm,Kz=44 N/μm.

图10 不同工作位置时主轴端空间误差(重力载荷+切削载荷)

5 动力学分析结果

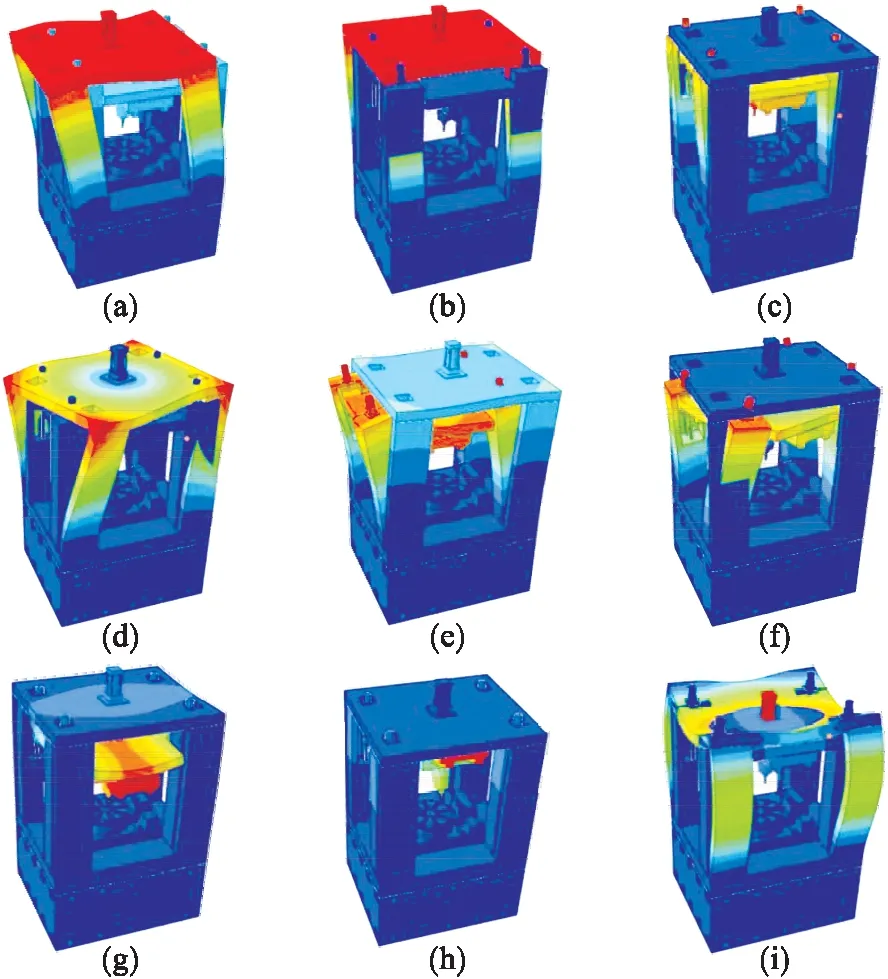

从能量的角度讲,前几阶固有频率集中了铣床振动的大部分能量,对工件的加工精度影响较大,因此重点分析光学自由曲面铣床的低阶固有频率.采用ABAQUS软件提取了具有约束条件下光学自由曲面铣床的固有频率.分析Z轴电机安装在立柱上时光学自由曲面铣床前9阶振型如图11所示,影响加工精度的铣床首阶振型为第三阶,其中第一阶、第二阶、第四阶及第九阶振型为铣床外框振动,其余阶振型为铣床内框振动.不同结构方案及材料方案光学自由曲面铣床前9阶固有频率如图12所示.

图11 光学自由曲面铣床前九阶振型图

(1.0—方案:顶板+铸铁,2.0—方案:顶板+天然花岗岩,3.0—方案:立柱+铸铁,4.0—方案:立柱+天然花岗岩.)

6 结 论

1) 创新设计了一种Z轴立柱采用力学分流设计的光学自由曲面铣床(专利号: ZL 2020 1 0008995.1).阐明了光学自由曲面铣床力学分流功能原理.采用有限元技术获取了铣床的静动态特性数据.

2) 研究了重力平衡装置是否工作时光学自由曲面铣床在重力载荷条件下静变形误差对Z轴导向精度、驱动精度及末端精度的影响.结果表明:光学自由曲面铣床具有优良的静力学特性,在铣床原点重力平衡装置未工作时导轨直线度为0.7 μm,重力平衡装置工作时导轨直线度为0.035 μm,直线度误差降低95%.重力平衡装置未工作时丝杠直线度为2.3 μm,重力平衡装置工作时丝杠直线度为0.2 μm,直线度误差降低91%.在整个工作空间内重力平衡未工作时主轴端最大空间误差为24 μm,固定重力平衡工作时主轴端最大空间误差为6 μm,空间误差降低75%,二维运动重力平衡工作时主轴端最大空间误差为4 μm,空间误差降低83%.

3) 研究了重力平衡装置是否工作时光学自由曲面铣床在重力载荷、切削载荷共同作用条件下静变形误差对末端精度的影响.结果表明:重力平衡未工作时主轴端最大空间误差为25 μm,固定重力平衡工作时主轴端最大空间误差为8.5 μm,二维运动重力平衡工作时主轴端最大空间误差为4.5 μm.在原点位置时铣床主轴端三个方向刚度分别为Kx=124 N/μm,Ky=73 N/μm,Kz=44 N/μm.

4) 研究了不同结构方案及材料方案光学自由曲面铣床的固有频率.结果表明:影响加工精度的铣床首阶振型为第三阶,最优的动态特性设计方案为铣床Z轴电机安装在顶板上及铣床结构材料采用天然花岗岩,影响加工精度的铣床首阶固有频率为68 Hz.