食用菌料袋热熔剪口装置的设计与应用

林志伟,林明山

(1.闽南师范大学 物理与信息工程学院,福建漳州 363000;2.漳州职业技术学院 机械工程学院,福建漳州 363000)

0 引言

食用菌产品是一种高蛋白、低脂肪,维生素含量高且具有药用和食疗价值的食品。随着其产业的发展,食用菌已实现工厂化种植[1]。其生产流程中,培养料自动化装袋是使用机械化作业的方式将木屑、作物秸秆和野草等作为培养基装填到耐高温的塑料袋后扎口封袋[2]。装袋后因伸出扎口的袋口余量较长,在灭菌、喷淋过程中容易积水感染杂菌,不利于某些产品种植,因此生产中需剪短袋口。

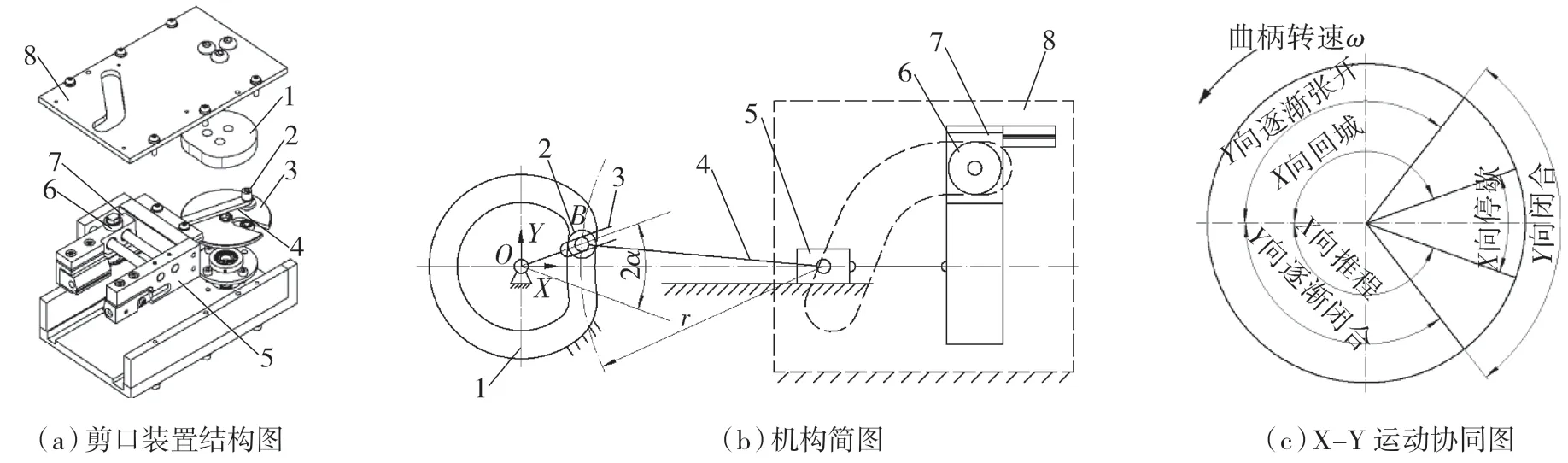

自动化培养料装袋机工艺流程:上袋-填料-提袋-扎口-堆袋。为保持流水线自动化操作,实现自动化配套剪口功能,在扎口与堆袋之间新增袋口修剪工序,设计图1所示的具备提袋-扎口-剪口工序的扎口一体机。其工作原理:夹袋装置的双侧气动夹爪夹持填料后的培养基包装袋内外侧边缘后,气动升降架提升料袋至垂直悬挂状态,铝钉扎口装置压紧袋口并扎上扣钉;接着由剪口装置完成过长袋口的修剪;随后扎口装置和剪口装置复位,升降架下行,气爪松开,料袋掉落送出。

图1 扎口一体机Fig.1 The integrated packaging machine

剪口装置需完成2 个动作:一是伸出热熔切刀至扎口位置(定义为X 方向);二是切刀夹紧袋口并完成剪口(定义为Y 方向)。由于整个生产工序流程是流水式自动化操作,不能影响生产效率,且机台的空间布局受限,这2 个方向的动作要求在同一个装置协同完成。

1 剪口装置设计

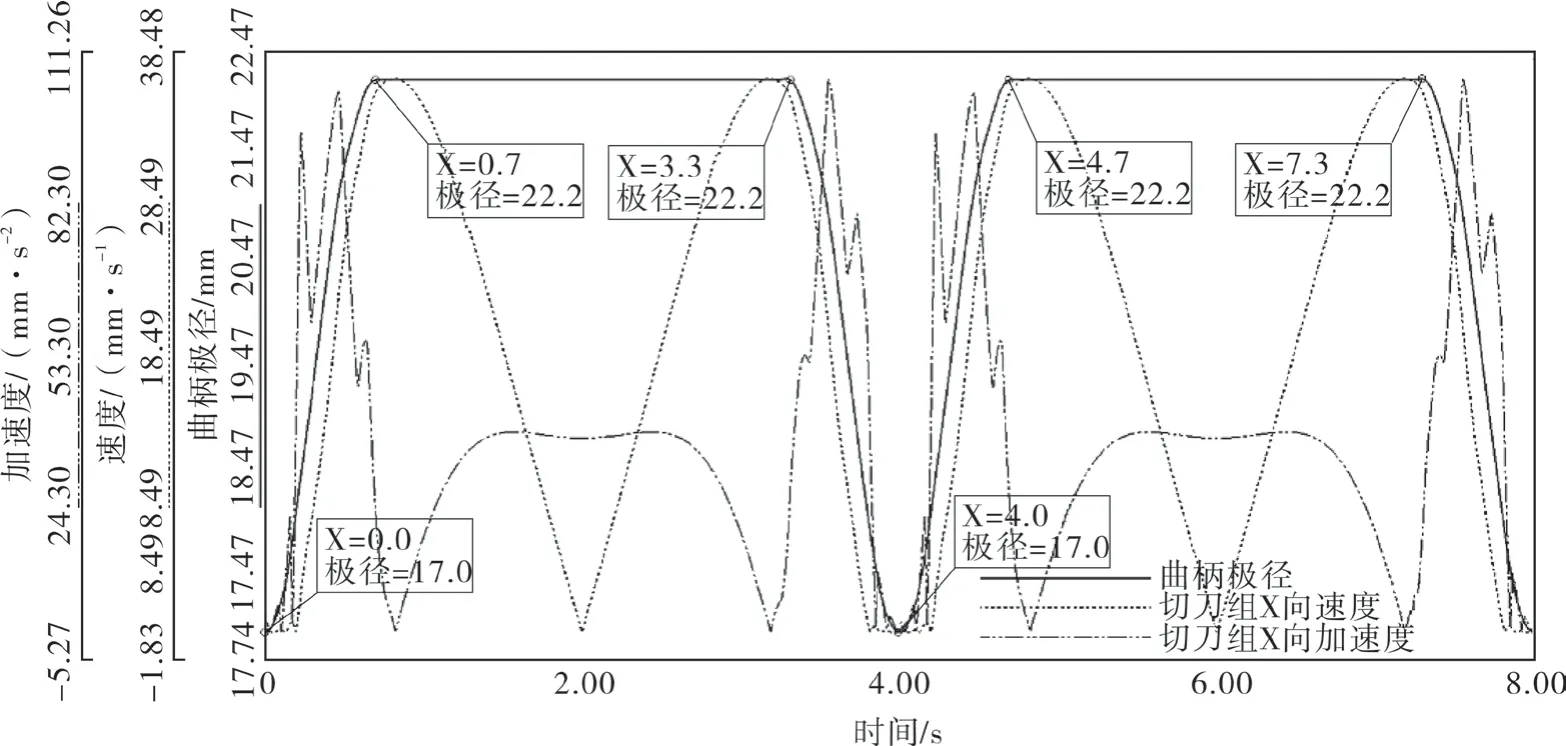

针对上述2 个功能需求,经数次生产研究和试验提出一种如图2(a)所示的具有X-Y 正交协同运动的热熔剪口装置。其中,固定槽形凸轮、滚子Ⅰ、曲柄、连杆和左切刀组件组成凸轮连杆机构[3-4],实现X 向单侧停歇的往复运动。滚子Ⅱ、右切刀组件和轨道板组成凸轮滑块机构,实现Y向单侧停歇的往复运动。

参照图2(b)机构简图,剪口装置的基本工作原理:曲柄的转动,带动内嵌于槽形凸轮沟槽中的滚子Ⅰ沿凸轮理论廓线滚动,与滚子Ⅰ铰接的连杆将曲柄的连续转动传递给左切刀(滑块Ⅰ),由于滚子Ⅰ与曲柄的中心距随凸轮廓线变化,左切刀可沿底板滑槽方向(X 向)做图2(c)所示的单侧停歇伸缩运动。右切刀(滑块Ⅱ)与左切刀固连的导向轴组成移动副,且其上安装的滚子Ⅱ嵌于固定轨道板的导槽中,右切刀与左切刀一起沿X 向运动的同时,还相对于左切刀沿Y 向做图2(c)所示的单侧停歇张合运动。

为实现装置所驱动的热熔切刀完成如图2(c)的协同运动,保证剪口过程充分熔断袋口(X向停歇)和切断丝线(Y 向停歇),围绕驱动切刀组X 和Y 向单侧停歇往复运动的凸轮连杆机构和凸轮滑块机构及其主要部件进行设计,以完善剪口装置的使用功能。

图2 剪口装置结构及原理Fig.2 The structure and principle of the cutting device

2 机构与主要部件设计

2.1 X 向单侧停歇机构设计

X 向单侧停歇运动采用凸轮-连杆机构实现,该类机构等效于可变曲柄长度的曲柄连杆机构[5]。主要部件槽形凸轮的理论廓线分解为图3所示的3 段:α角范围内,凸轮廓线是一段以连杆杆长r 为半径,左切刀组(滑块Ⅰ)与连杆铰接中心的右极限点Cs为圆心的凹圆弧;γ角范围内,凸轮廓线是以O 点为圆心,转动半径为R 的凸圆弧;β角范围内,凸轮MN 段廓线是连接2 段圆弧的过渡曲线。

图3 槽形凸轮理论廓线Fig.3 The theoretical pitch curve of grooved cam

当给定O 点、Cs点和Ce点位置以及R、H0、r、α、β、γ等参数后,可绘制出如图3所示的凸轮理论廓线。其中,β角所对应的过渡曲线段需要逐点求解,其求解过程即为确定二级杆组OBC 中B 点坐标的过程[6]。

2.2 凸轮过渡曲线设计

为在2 段圆弧之间添加连续、光滑的过渡曲线[7],保证滚子在过渡曲线段获得良好的运动学和动力学性能,采用C2连续且良好保凸性的三次非均匀B 样条曲线构造过渡曲线。

拥有n+1 个控制顶点,且次数为k 的B 样条数学表达式:

式中Bi,k(u)为B 样条的节点矢量U=(u0,u1,…,un+k+1)定义的k 次基函数,Pi为控制顶点,且uk≤u ≤un+1。

根据边界条件、运动规律和约束条件等选择边界插值点与中间插值点,可控制过渡曲线的形状。当边界条件满足式(2)时,过渡曲线在2 段圆弧连接处滿足C1连续。

式中 Ts,Te── 过渡曲线段初始点和终止点坐标;

Ps,Pe── 第1 段圆弧终止点和第2 段圆弧起始点坐标;

us,ue── 过渡曲线初始点和终止点节点矢量;

kM,kN── 第1 段圆弧终止点和第2 段圆弧起始点切矢量。

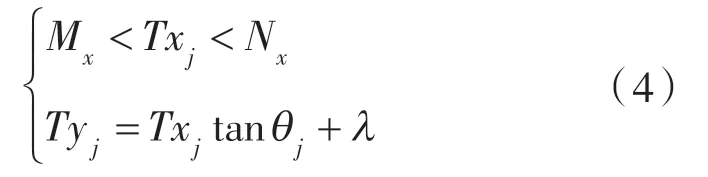

除边界插值点约束,额外添加满足机构运动规律的内部插值点,可控制过渡曲线的基本形状。当曲柄逆时针转动,铰接点从M 运动至N 时,对应切刀组沿X 负方向回程,因此过渡曲线极径在X 轴方向投影长度应严格递减。设曲线内部插值点Tj坐标为(Txj,Tyj),插值点总数为m,选用五次函数运动规律描述横坐标Txj:

式中,1 ≤Txj<m-1,且满足:

式中的λ为插值点纵坐标调整参数,可通过改变其数值以满足附加约束条件,完善曲线的局部形状[8]。通过给定上述插值点坐标,经累积弦长计算和归一化处理可求解三次非均匀B 样条曲线的节点矢量,其数学表达如式(5)-(7):

经编程计算,确定插值点个数m=3,控制顶点数量为5。插值点(T0,T1,T2)和控制点(P0,P1,P2,P3,P4)关系为[9]:

将式(5)-(7)求解的节点矢量和式(8)获得的控制点坐标代入B 样条曲线方程(1)可初步求解过渡曲线方程。然而满足上述条件的曲线方程有无数条,从制造工艺和运动规律考虑,给出以下2 种约束条件迭代优化非边界插值点纵坐标调整参数:

(1)设Re和Rs为过渡曲线边界点的曲率半径,为避免凸轮实际廓线产生尖点,附加式(9)的不等式约束条件:

(2)当过渡曲线边界临近点横坐标C(u)x过大,曲线形状外凸,导致切刀组在右极限位置短暂停歇之后,继续外伸碰撞扎口装置。在边界拼接处C1 连续性下,引入不等式(10)限定过渡曲线经过初始点M 后在X 方向仅有微小增量:

由式(9)和(10)给出的约束条件实际上是限定过渡曲线边界区域的上下限,完善曲线的局部形状。按照上述分析,给出图4(a)的迭代计算流程,选取5 种调整参数所控制的曲线,绘制图4(b)。其中,满足边界条件、运动规律和约束条件的过渡曲线相关参数如下:

图4 凸轮过渡曲线求解Fig.4 The solution of transition curve of the cam

2.3 Y 向运动轨道板导槽设计

参考图2,3,右切刀与左切刀沿X 向间歇运动的同时,其相对左切刀的Y 向位移由其装配的滚子Ⅱ在轨道板导槽中的位置决定。导槽由水平段和倾斜段组成,其中心线沿X 轴投影对应分解为l1,l2两段。当滚子Ⅰ中心从M 点运动至N 点时,曲柄逆时针旋转β角,左切刀沿X 向左移l1,右切刀保持Y 向闭合;当曲柄继续旋转γ角时,左切刀沿X 向左移至l2左极限位置,右切刀逐渐张开至最大开度。右切刀Y 向闭合过程与上述描述相反。

由于装置X 向伸缩行程H0与Y 向张合行程H 均为定值,导槽倾角ψ由长度l1决定:当l1取值过大时,Y 向闭合时间长,斜面倾角ψ随之增大,滚子摩擦阻力大,机构存在较大阻力;当l1过小时,Y 向闭合时间短,闭合速度慢,不利于剪口动作。根据剪口需求,经模拟仿真和实物试验,最后选择倾角ψ=52.7°,此时l1=6.4 mm。

3 运动仿真与试验

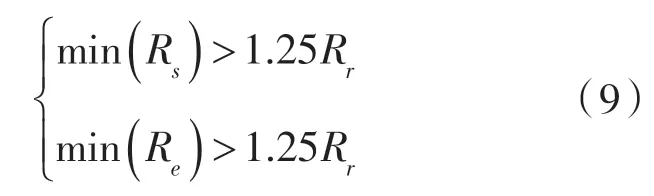

根据扎口后袋口尺寸与剪口装置安装尺寸,取X 向行程H0=39.2 mm,Y 向行程H=35.1 mm,右极限位置与转动中心距离=86 mm,固定凸轮半径r=22.2 mm,凹圆弧半径R=69 mm,曲柄沿逆时针转动,转速为90°/s。按照上述机构设计过程在数字化建模软件UG NX 中完成机构建模,并在其sim 模块中进行运动仿真。

图5中可变曲柄极径变化过程连续、平滑。可变曲柄变化范围为17~22.2 mm,与槽形凸轮设计尺寸吻合。切刀组X 向速度变化规律说明可变曲柄驱动切刀组在X 向的运动速度连续平稳,这得益于由式(2)定义的槽形凸轮过渡曲线边界条件。切刀组X 向加速度变化规律说明其在圆弧与过渡曲线连接处有波动,这是式(2)未严格控制二阶导数导致。但是,由于三次B 样条曲线的C2 连续性,切刀组X 向加速度不会出现突变。考虑到剪口过程仅要求切刀组位移准确且速度平稳,而对加速度无过多限制,所以图5表示的曲柄-连杆机构驱动切刀组X 向单侧停歇往复的运动规律满足工程需求。另外,切刀组Y 向速度Vy=Vxtanψ,则Y 向单侧停歇往复运动同样连续、平稳,无凸点、拐点,满足剪口技术要求。

图5 曲柄极径及切刀组X 向位移Fig.5 The polar radius of crank and the X-direction displacement of cutters

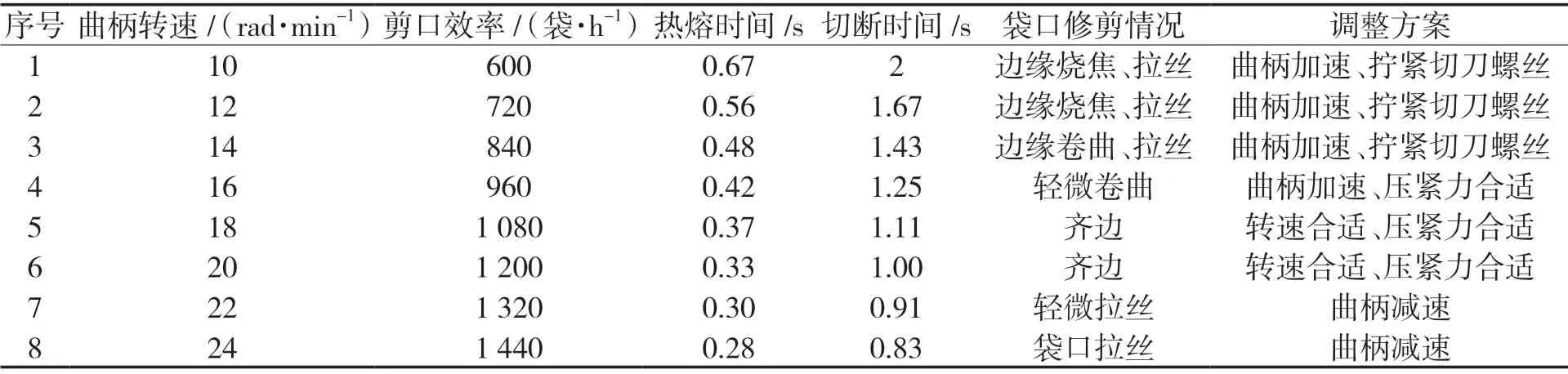

X-Y 双向协同运动见表1。可以得出如下结论:

表1 X-Y 双向协同运动Tab.1 X- and Y-direction cooperative motion

(1)切刀组X 与Y 向协同运动过程中均有短暂停歇,切刀组X 向伸缩行程为86.1-46.9=39.2 mm,Y 向的张合行程为35.1 mm,与所设定的运动参数吻合。

(2)运动循环过程中,在0.2s/20°时刻,左切刀从右极限位置开始回程,右切刀保持Y 向闭合;0.6s/60°后,右切刀沿Y 向逐渐张开。左切刀推程时,在3.4s/300°时刻,右切刀Y 向已完全闭合,而左切刀X 向尚未运动至右极限位置,直到3.8s/340°时刻,左切刀运动至右极限位置,并保持短暂停歇。

(3)切刀组X 向回程时,右切刀Y 向延迟张开;切刀组X 向推程时,右切刀Y 向提前闭合,即切刀组Y 闭合时间略超过切刀组X 向停歇时间,该效果由轨道板中的水平段距离产生。装置通过切刀组Y 向提前闭合与延时张开,可分别实现袋口的预压紧和热熔后塑料丝线的剪切,满足热熔与切断的技术要求。

将完成运动验证后的剪口装置,制造出样机,安装至某食用菌棒料自动包装机上,配合夹袋装置和扎口装置进行剪口试验。培养料袋为耐120°蒸汽消毒的聚丙烯塑料袋,扎口后袋口直径20~30 mm,切刀电热丝温度900 ℃。样机连续工作,表2是8 次实际应用的结果。结果表明,装置可通过调整曲柄转速控制切刀组的热熔保持时间(X 向停歇)与切断时间(Y 向停歇)。热熔和切断时间过长,袋口边缘会出现烧焦的现象,且剪口效率低;热熔和切断时间过短,塑料未能充分熔断,袋口边缘会出现明显拉丝现象。装置在18~20 rad/min 的曲柄转速下,可获得齐边无拉丝的效果。另外,在剪口装置右切刀块背面安装支撑弹簧,通过调整其预紧螺丝可为闭合后的切刀提供足够的压紧力,切断塑料丝线。

表2 剪口装置应用结果Tab.2 The application results of the cutting device

4 结语

研制一种可装配于食用菌培养料自动装袋机的热熔剪口装置。装置安装一对热熔切刀在伸缩(X 向)与张合(Y 向)的同时,可单侧短暂停歇。切刀组Y 向闭合时间略超过X 向停歇时间,既为耐高温塑料袋提供一定的熔断时间,又保证熔断后丝线的完全切断。调试后的样机生产效率稳定在1000~1200 袋/h,符合食用菌培养料袋包装效率的市场需求,装置结构简单,适合耐热塑料的修剪,可在有类似需求的装备中推广应用。