基于光面爆破原理的隧道中心沟槽爆破方法

王振浩

(中铁十六局集团第三工程有限公司,浙江 湖州 313000)

随着交通等基础设施建设的大力发展,我国在建或拟建的隧道工程数量越来越多[1-5]。对于铁路隧道或公路隧道,为满足排除地下水及运营安全要求,均需要在隧道底部设置中心沟槽。对于围岩条件较好的沟槽开挖,为提高开挖效率以及节约施工成本,一般采用爆破开挖。由于隧道沟槽断面一般窄而深,开挖成型质量极不易受控制,爆破过程中经常出现超挖以及开挖轮廓线不平整的问题。因此,寻找合理有效的爆破开挖方案对于保证隧道中心沟槽爆破效果以及节约施工成本尤为重要。

目前,许多学者针对控制爆破方法进行了广泛的研究。凌伟明[6]对比了光面爆破和预裂爆破的破裂机理与损伤特征。戴俊等[7]对光面爆破相邻炮孔存在起爆时差的炮孔间距等进行了研究。宗琦等[8]对光面爆破中采用空气间隔装药的不耦合系数进行了理论研究。林大能[9]系统研究了平巷掏槽爆破空孔尺寸效应及围岩频繁振动损伤累性,并基于相关理论对某煤矿引水巷进行了爆破设计。吉凌等[10]结合现场施工采用气腿式凿岩机钻孔的特点,提出了大断面隧道倒“T”型掏槽爆破方法。张成良等[11]对比分析了考虑损伤与不考虑损伤光面爆破数值模拟结果,发现考虑损伤时光面爆破的孔距与抵抗线可适当加大,为现场光面爆破参数设计提供指导。李梓源等[12]依据爆炸载荷作用下的岩石作用原理及围岩损伤机理,采用现场试验的方法,对地铁区间隧道原有爆破施工方案掏槽孔间距和周边孔光面爆破参数进行综合优化。Hu等[13]比较了光面爆破与预裂爆破开挖方式下隧道围岩损伤破坏效应,为隧道爆破开挖优化设计提供了理论依据。Dong等[14]采用改进的KUS爆破损伤模型对溪洛渡水电站左岸地下厂房进行爆破损伤计算,对地下厂房侧墙防护层岩体光面爆破参数优化进行研究。以上研究大多针对隧道以及矿山爆破,对于隧道中心沟槽爆破开挖设计的研究鲜有涉及。因此,笔者提出优化的隧道中心沟槽爆破方法,以期为现场施工设计提供理论指导。

本文以赣深高铁龙南隧道为工程背景,针对隧道中心沟槽爆破开挖过程中存在的问题,基于光面爆破原理提出隧道中心沟槽爆破方法。借助数值模拟的手段对提出的沟槽爆破方法进行效果预测分析,并进一步通过现场试验进行效果检验。

1 现场沟槽爆破方法及存在问题

龙南隧道全长10 240.225 m,断面面积为134 m2,为单洞双线隧道。为满足地下排水及运营安全要求,隧道底部设置中心沟槽。当围岩级别为Ⅱ级时,掌子面开挖采用全断面毫秒延时爆破方式,沟槽与掌子面爆破开挖在同一个断面内进行。沟槽爆破炮孔全部为水平孔,具体炮孔布置方式以及装药结构分别如图1与图2所示,爆破参数如表1所示。经现场调查分析,沟槽爆破开挖主要存在2个方面的问题:①超挖严重,开挖宽度方向超挖量达到80 cm;②开挖轮廓线不平整。针对龙南隧道Ⅱ级围岩中心沟槽爆破开挖存在的问题,在充分调研的基础上,基于光面爆破原理提出了一种隧道中心沟槽爆破方法。

图1 原沟槽爆破方案炮孔布置Fig.1 Blastholes layout of original trench blasting scheme

图2 原沟槽爆破方案炮孔装药结构Fig.2 Charging structures of original trench blasting scheme

表1 原沟槽爆破方案钻孔及装药参数

2 基于光面爆破原理的沟槽爆破方法

光面爆破是常见的控制爆破开挖方式之一,其原理是先爆除主体开挖部位的岩体,然后再起爆布置在设计轮廓线上的周边孔药包,将光爆层炸除,形成一个平整的开挖面。根据光面爆破开挖特点,设计沟槽爆破开挖方法,两个水平孔H1和H2分别布置在沟槽开挖区域中部与底部,若干个竖向孔布置在沟槽开挖轮廓线上(见图3):首先依次起爆水平孔H1与H2,将沟槽开挖轮廓线以内的岩石充分破碎抛掷;然后起爆竖向孔,最终能形成平整的开挖轮廓线。为避免沟槽爆破开挖受掌子面爆破影响,设计滞后掌子面2个循环进尺进行沟槽爆破,1个循环进尺为5 m,故沟槽爆破滞后掌子面10 m。水平孔长度与开挖循环进尺一致,为5 m。为避免沟槽侧壁以及底部围岩受到严重破坏,设计竖向孔距离沟槽侧壁与底部轮廓线10 cm,竖向孔长度为1 m。

图3 基于光面爆破原理的沟槽爆破方法炮孔布置Fig.3 Blastholes layout of trench blasting method based on the smooth blasting principle

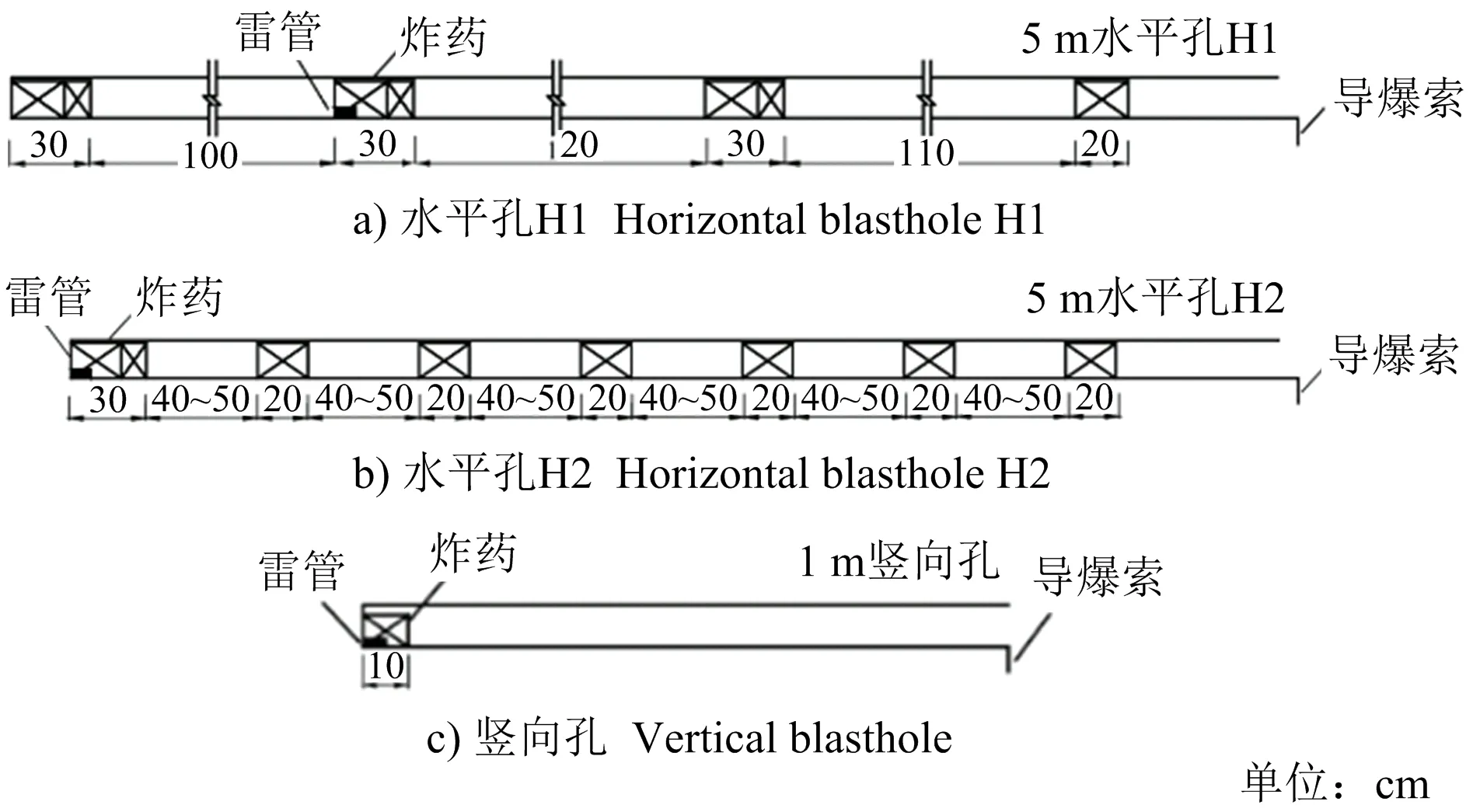

由于水平孔H1接近隧道底板开挖自由面,采用爆破漏斗原理设计水平孔H1装药结构。经现场试验,当水平孔H1装1.5卷炸药且炮孔距自由面约50 cm时,刚好能形成爆破漏斗。设计水平孔H1间隔分成4段装药,除孔口附近装1卷炸药外,其余位置均装1.5卷炸药,设置水平孔H1倒数第2段装药底部起爆。由于水平孔H2靠近沟槽开挖底部,装药结构应遵循多间隔少装药的原则,设计水平孔H2间隔分成7段装药,底部装1.5卷炸药,其余位置均装1卷炸药。由于竖向孔距离沟槽开挖轮廓线较近,在保证沟槽开挖轮廓线附近岩石充分破碎的情况下应尽量减少装药。设计竖向孔装1/2卷炸药,装药间隔为50 cm,根据循环进尺设计竖向孔数量为20个。水平孔与竖向孔具体装药结构如图4所示,爆破参数如表2所示。

图4 基于光面爆破原理的沟槽爆破方法炮孔装药结构Fig.4 Charging structures of blastholes of trench blasting method based on the smooth blasting principle

表2 沟槽爆破优化方案钻孔及装药参数

3 数值模拟

3.1 数值模型建立

为对提出的隧道中心沟槽爆破方法进行效果预测,采用ANSYS/LS-DYNA软件建立中心沟槽爆破开挖数值计算模型(见图5)。模型中沟槽爆破开挖炮孔布置方式和装药结构均与前文中基于光面爆破原理的沟槽爆破方式相一致。为减少模拟计算时间,建立1/2对称模型,模型尺寸为5.2 m×7.4 m×6.0 m(x×y×z)。为避免人工边界引起的反射波对计算结果的影响,除对称边界以及自由面(包括隧道底板自由面以及沟槽开挖截面自由面)外,其余面均设置为无反射边界。计算采用流固耦合算法,其中,炸药采用ALE算法,岩石与炮泥采用Lagrange算法。模型共划分为221 068个网格单元,745 287个节点。

图5 计算模型Fig.5 Numerical model

根据前文基于光面爆破原理的沟槽爆破方法,设计实际开挖中水平孔H1与水平孔H2分别采用MS1段与MS3段雷管起爆,两者起爆延时时间约50 ms。由于计算机能力的限制,若将模型中炮孔起爆延时时间设置为与实际一致,则计算量较大。经试算,当炮孔起爆5 ms后围岩应力、应变以及位移基本不变。因此,将相邻段别炮孔起爆延期时间设置为5 ms。

3.2 材料模型及参数

炸药采用LSDYNA软件自带的材料模型MAT_HIGH_EXPLOSIVE_BURN实现,并用JWL状态方程模拟炸药爆轰过程中压力和比容的关系[15-16]:

(1)

式中:A、B、R1、R2、ω为材料常数;p为压力;V为相对体积;E0为初始比内能;e为自然常数。

炸药材料相关参数如表3所示。

表3 炸药材料相关参数

岩石采用MAT_PLASTIC_KINEMATIC材料模型[17-20],该材料模型充分考虑了岩石材料的弹塑性性质,并能够对材料的硬化效应和应变率变化效应加以描述[21]。岩石应变率用Cowper-Symonds模型来考虑,屈服应力可表示为与应变率有关的函数:

(2)

(3)

根据龙南隧道现场勘查资料,围岩材料相关参数如表4所示。炮泥与岩石一样,采用MAT_PLASTIC_KINEMATIC材料模型。炮泥材料相关参数参考文献[22](见表5)。

表4 岩石材料物理力学参数

表5 炮泥材料力学参数

3.3 结果分析

由于沟槽爆破开挖过程中炸药埋深较浅,炸药爆炸后冲击波主要在自由面发生反射,引起岩石拉伸破坏。因此,本文在进行沟槽爆破效果评价时,主要将岩石有效应力超过其动态抗拉强度作为判定岩石发生破坏的标准。

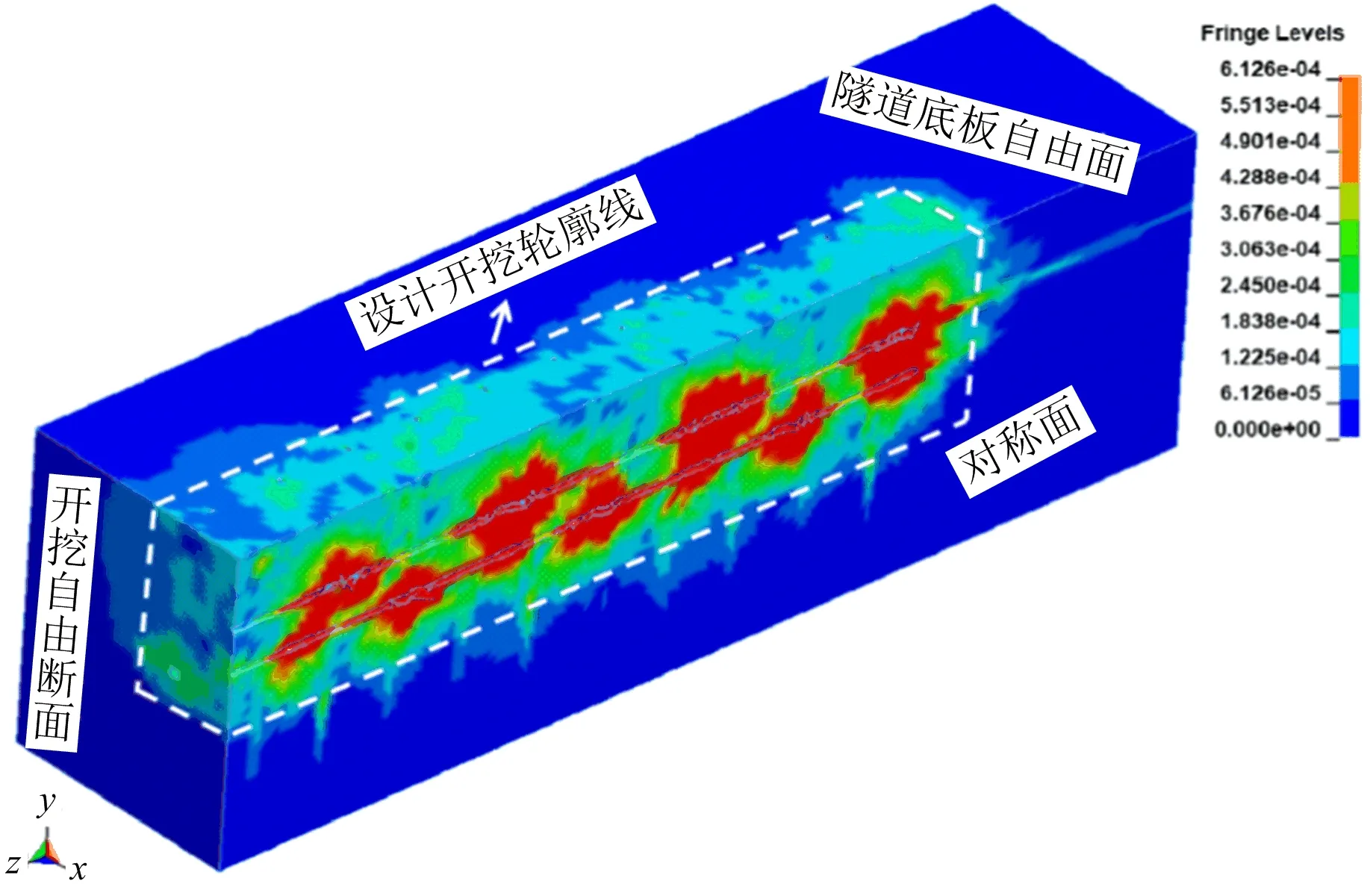

采用基于光面爆破原理的中心沟槽爆破方法,沟槽围岩有效应力分布情况如图6所示。根据以上岩石破坏标准发现,超出沟槽设计开挖轮廓线20~30 cm孔口自由面附近,保留岩体有效应力超过其动态抗拉强度15 MPa。考虑是由于炸药爆炸后冲击波在沟槽开挖自由断面发生强烈的反射拉伸作用。但该区域仅出现在距开挖自由断面一定范围内。由图6还可以看出,除开挖自由断面附近外,围岩有效应力大于围岩动态抗拉强度15 MPa的范围基本分布在沟槽设计开挖轮廓线附近。

图6 沟槽爆破围岩有效应力Fig.6 Effective stress of surrounding rock under trench blasting

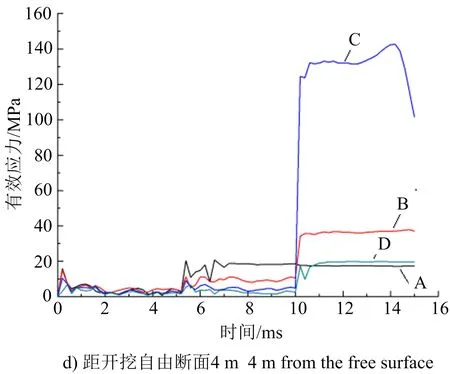

进一步分析沟槽爆破开挖过程中不同位置围岩有效应力大小,提取图6中距沟槽开挖自由断面不同距离的横截面底部以及侧壁不同位置单元有效应力数据。沟槽横截面单元位置如图7所示,其中,A~C单元均在沟槽底部设计开挖轮廓线以内,D单元在距沟槽底部设计开挖轮廓线10 cm位置。E~G单元均在沟槽侧壁设计开挖轮廓线以内,H单元在距沟槽侧壁设计开挖轮廓线10 cm位置。沟槽底部以及侧壁不同位置单元有效应力如图8和图9所示。

图7 开挖断面不同位置单元Fig.7 Elements in trench excavated cross-section

图8 沟槽不同横截面底部单元有效应力Fig.8 Effective stress of different excavation sections at the bottom of trench

图9 沟槽不同横截面侧壁单元有效应力Fig.9 Effective stress of different excavation sections in trench sidewall

由图8可以看出,与模型中各段别起爆时间点一致,在0、5、10 ms时,沟槽底部各单元(A~D)有效应力均出现突然增大的现象。由于C单元在沟槽底部以及侧壁的交接处附近(距竖向孔较近),当竖向孔爆破时(10 ms)C单元有效应力较大。距开挖自由断面3 m的横截面上,C单元有效应力最大值超过100 MPa,考虑是由于C单元刚好在竖向孔附近,竖向孔爆破对该位置影响较显著。其余位置有效应力均在40 MPa内。除D单元外,各单元有效应力最大值均超过围岩动态抗拉强度15 MPa。由此预测采用基于光面爆破原理的沟槽爆破方法,沟槽底部超挖量基本控制在10 cm以内。

由图9可以看出,与图8沟槽底部各单元有效应力不同,沟槽侧壁各单元(E~H)有效应力并不总在0、5、10 ms时出现突然增大的现象。但与C单元一样,G单元由于在沟槽底部以及侧壁的交接处附近,当竖向孔爆破时(10 ms)G单元有效应力较大。除H单元有效应力小于围岩动态抗拉强度15 MPa以外,沟槽侧壁其余单元(E~G)有效应力最大值均超过15 MPa。由此预测采用基于光面爆破原理的沟槽爆破方法,沟槽侧壁总超挖量基本控制在20 cm以内(沟槽开挖宽度方向总超挖量)。

4 现场应用

将基于光面爆破原理的沟槽爆破方法应用到龙南隧道现场沟槽爆破试验中。现场沟槽爆破开挖滞后掌子面两个循环(10 m)进行,采用毫秒延时爆破开挖方式。考虑到现场掌子面爆破开挖造成隧道底板围岩产生较大的破坏,在沟槽爆破试验时,减少水平孔的装药量。具体爆破参数如表6所示。总共进行10次中心沟槽爆破试验。经统计,试验后沟槽爆破开挖宽度方向超挖量减少了60 cm左右,炸药单耗由之前的1.03 kg/m3减少到0.76 kg/m3。经观察,试验后的沟槽爆破开挖轮廓线较为平整,沟槽总体成型效果较好。试验前后沟槽爆破效果如图10所示。

表6 现场试验炮孔钻爆参数

图10 爆破效果Fig.10 Blasting effect

5 结论

1)采用基于光面爆破原理的沟槽爆破方法,除孔口自由面附近外,围岩有效应力大于其动态抗拉强度的范围基本分布在沟槽设计开挖轮廓线附近。

2)沟槽设计开挖范围内围岩有效应力均超过围岩动态抗拉强度,而距沟槽设计开挖轮廓线10 cm范围内保留岩体有效应力基本小于围岩动态抗拉强度。沟槽底部与单边侧壁超挖量基本小于10 cm。

3)经统计分析,现场试验后沟槽爆破开挖宽度方向超挖量减少到20 cm左右,开挖高度方向超挖量减小到10 cm左右,炸药单耗由之前的1.03 kg/m3降低到0.76 kg/m3,沟槽总体成型效果较好。