Al5052铝合金板材平底无铆连接质量分析

韩慧彦,赵升吨,王永飞,陈超

Al5052铝合金板材平底无铆连接质量分析

韩慧彦1,赵升吨2,王永飞2,陈超3

(1.山西省财政科学研究院,太原 030006;2.西安交通大学 机械工程学院,西安 710049;3.中南大学 轻合金研究院,长沙 410083)

研究底厚值对平底无铆连接强度的影响规律。对2层Al5052铝合金板材进行平底无铆连接成形试验和连接强度检测试验,分析底厚值对接头抗拉强度、抗剪强度和接头失效形式的影响。随着底厚值的减小,抗拉强度逐渐增大,抗剪强度逐渐减小。当底厚值为0.5 mm时,接头的连接强度最好,接头为混合失效。合理控制底厚值可保证接头的连接强度,为平底无铆连接接头质量的现场评价提供依据。

铝合金板材;平底无铆连接;接头强度

汽车作为出行的主要交通工具,其保有量逐年增加,这带来了能耗激增、环境污染等问题[1]。研究表明,汽车总重量每降低10%,能耗效率可提高6%~8%[2],新能源汽车续航里程可增加5.5%[3]。因此,汽车轻量化是当前汽车行业发展的迫切需求[4]。铝合金由于具有密度低、比强度高、易成形等特点被广泛应用于汽车轻量化中[5]。传统的点焊工艺难以满足铝合金板材连接性能的要求,因而新型的板材连接技术随之产生。目前常见的铝合金板材连接技术包括铆钉的锁铆连接、无铆连接等[6-7],其中无铆连接利用板材的塑性变形能力,通过专用的凸凹模具,使板材之间相互内嵌达到连接目的,具有工艺简单、连接范围广、成本低等特点[8-9],因而得到了广泛应用。

根据凹模结构的不同,无铆连接可以分为整体式凹模无铆连接、滑块式凹模无铆连接和平底无铆连接3种形式[10]。采用整体式凹模无铆连接和滑块式凹模无铆连接获得的接头一侧为凸起、另一侧为凹坑,这会导致板材的两面均不平整,严重影响了车身后期的喷涂工艺,也限制了该技术在汽车轻量化中的推广。平底无铆连接一侧平整光滑,适合有相对运动的场合,是目前板材连接的热点技术之一[11]。

无铆连接的成形质量除了与成形模具相关外,板材的厚度、材质等参数也直接影响了接头的连接强度和失效形式[12-13]。连接质量的评价指标主要包括接头剖面形状、连接强度、抗疲劳性能等[14-15]。张杰等[16]研究了底厚值对镀锌钢板接头强度的影响,结果表明,当接头失效模式为混合失效时,接头的强度较佳。Chen等[17]研究了铝合金板材的厚度对接头剖面形状和连接强度的影响,结果表明,不同组合方式下接头的失效形式不同,这会导致接头的连接强度不同。初明明等[18]分析了同种板材和异种板材对无铆连接接头强度的影响,结果表明,同种板材的连接强度高于异种板材的连接强度。目前研究主要集中在板材材质及厚度对连接强度的影响方面,只有少量文献研究了底厚值对接头连接强度的影响。

文中以Al5052铝合金板材为研究对象,进行了平底无铆连接成形试验和连接强度试验,通过分析底厚值对接头抗拉强度、抗剪强度和接头失效形式的影响规律,确定了合理的底厚值,并将底厚值作为现场评价接头质量的指标。

1 试验

铝合金板材平底无铆连接试验包括成形试验和连接强度试验。连接试样为Al5052铝合金板材,连接试样长度为80 mm、宽度为25 mm、厚度为2.0 mm。

1.1 平底无铆连接成形试验

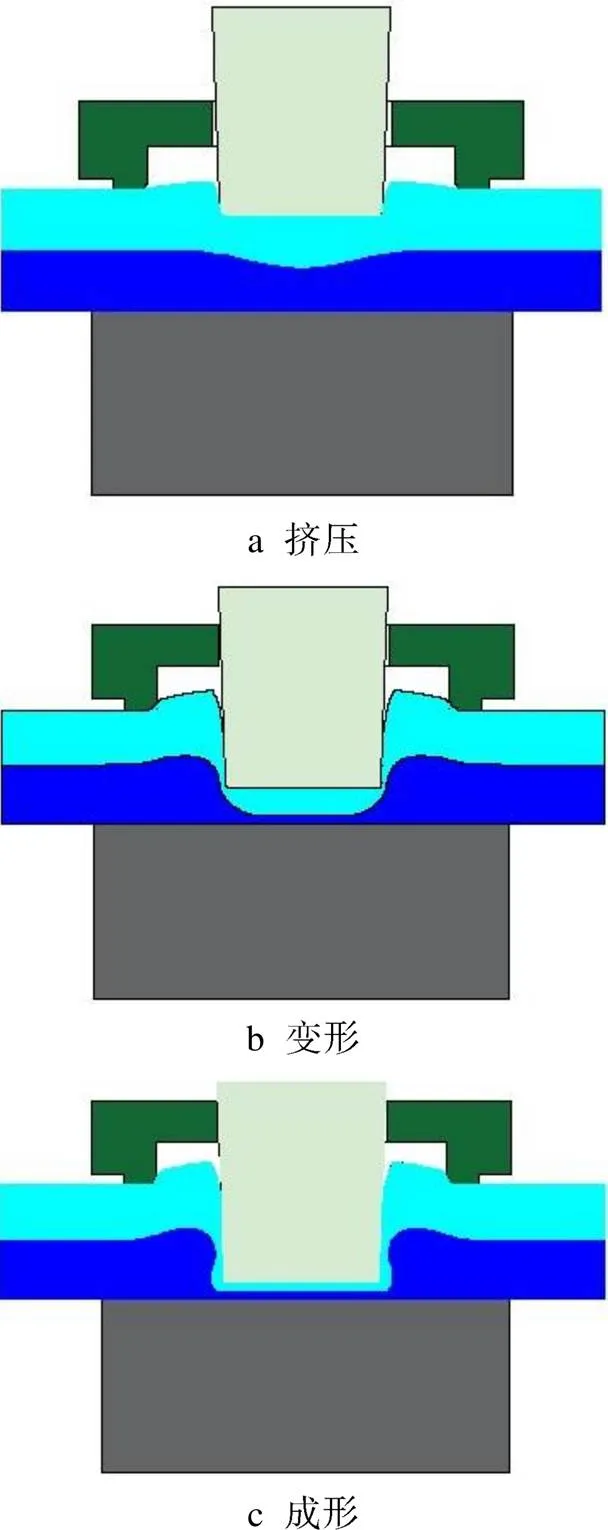

平底无铆连接是采用专用的平底模具和冲头对被连接的2层板材进行冲压,利用板材金属的塑性变形能力,通过上板材和下板件之间的内嵌形成机械锁,实现板材连接的加工方法[19],其工艺过程如图1所示。首先,通过压边圈将上板材和下板材压紧于平底模具上,冲头向下运动,上板材金属沿最小阻力的方向流动,被挤入到冲头与压边圈的间隙中,下板材发生弹性变形;其次,冲头继续向下运动,迫使下板材的金属也向冲头与压边圈的间隙流动,上板材和下板材均发生塑性变形;最后,上板材和下板材由于流动速度不同,相互内嵌形成机械锁,如图2所示。机械锁包括3个几何参数:底厚值、互锁值和颈厚值,其中底厚值是唯一可现场直接获得的评价指标,互锁值和颈厚值的获得需要通过微观检测接头的剖面形状。

图1 平底无铆连接工艺过程

图2 接头机械锁的几何参数

1.2 连接强度试验

平底无铆连接强度试验是在成形试验的基础上开展抗拉强度和抗剪强度试验。通过成形试验实现2层铝合金板材之间的水平连接和垂直连接,其中水平连接的试样用于抗剪强度的测量,水平连接试样搭接部分长度为20 mm,铆接位置位于搭接部分的中心;垂直连接的试样用于抗拉强度的测量,铆接中心距离板材边缘长度为40 mm,宽度为12.5 mm。在拉伸试验机上分别对拉伸试样和剪切试样进行拉伸,如图3所示,获得相应的拉伸强度和剪切强度。

为了获得底厚值对接头抗拉强度和抗剪强度的影响,将2层Al5052铝合金板材按照抗拉强度试样和抗剪试样的连接方式连接,进行成形试验,组合厚度为(2.0+2.0)mm,底厚值分别设置为0.8、0.7、0.6、0.5 mm。为了提高试验结果的可靠性,每组试验重复3次,取3次的平均值作为接头的抗拉强度和抗剪强度。

图3 连接强度的试样及模具

2 结果与分析

底厚值不同时2层铝合金板材之间形成的机械锁如图4所示。当底厚值为0.8 mm时,上层板材和下层板材所形成的机械锁非常小;随着底厚值的减小,2层板材之间形成的机械锁增大,当底厚值为0.6 mm时,上层板材和下层板材之间形成明显的机械锁;当底厚值为0.5 mm时,上层板材和下层板材之间的机械锁更加清晰。

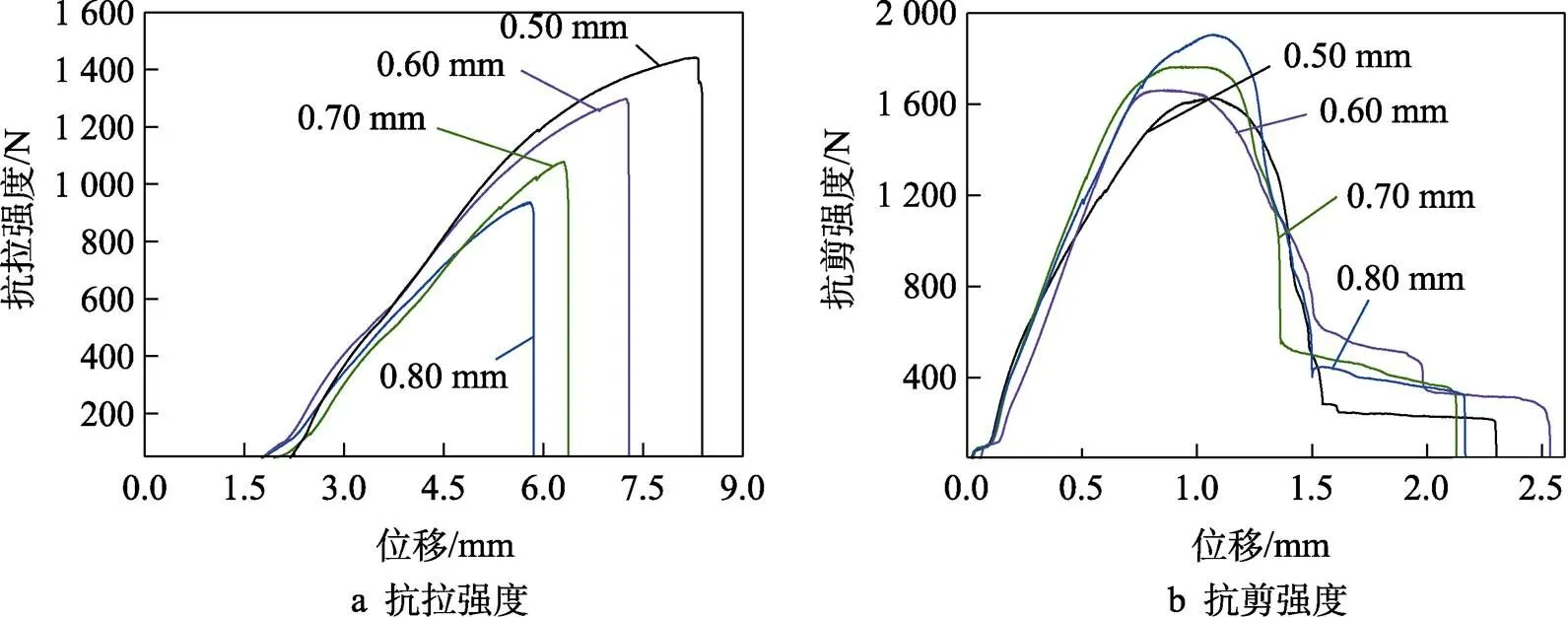

基于成形试验获得不同底厚值的抗拉试样和抗剪试样,通过拉伸试验获得接头的抗拉强度和抗剪强度。在拉伸试验中,位移–载荷曲线中的载荷最大值即为接头的抗拉强度或抗剪强度。不同底厚值下接头的抗拉强度和抗剪强度的变化趋势如图5所示。

图4 不同底厚值的接头剖面图

图5 不同底厚值下接头的连接强度

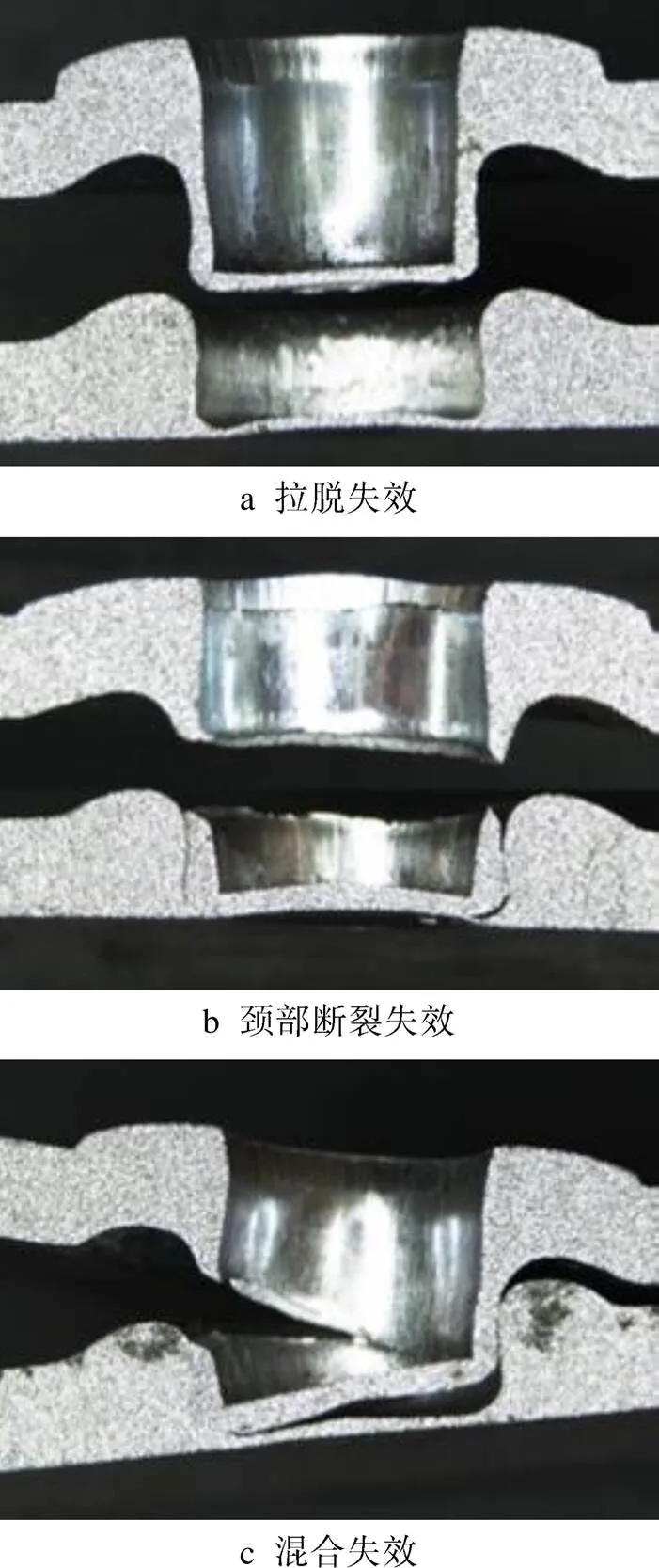

图5a为接头的抗拉强度随底厚值的变化趋势。可以看出,随着底厚值的增大,抗拉强度逐渐减小。当底厚值为0.50 mm时,抗拉强度最大,这主要是由接头的失效形式引起的。在抗拉强度试验中主要发生了拉脱失效和混合失效2种模式,如图6所示。当接头的底厚值为0.8、0.7、0.6 mm时,抗拉试样大多发生拉脱失效(见图6a),主要是因为当底厚值较大时,上板材和下板材间形成的机械锁较小,当上板材受到拉力向上移动时,会从下板材中脱离,发生拉脱失效。当底厚值为0.5 mm时,发生了混合失效(见图6c),混合失效是拉脱失效和断裂失效的混合模式。当底厚值为0.5 mm时,上板材的颈部被进一步拉伸导致接头的颈厚值减小,当上板材受到拉力时,接头最小颈厚值位置发生局部断裂,随后上板材从下板材中脱离。

图6 接头的失效形式

图5b为接头的抗剪强度随底厚值的变化趋势。随着底厚值的增大,抗剪强度呈增大的趋势。这是由于在抗剪强度试验中接头的失效形式均为颈部断裂失效,如图6b所示。随着底厚值的增大,颈厚值逐渐增大,导致颈部环形面积增大,抗剪强度增大。

对比分析图5中接头的抗拉强度和抗剪强度可以看出,抗拉强度一般低于抗剪强度,这也是导致2层铝合金板材平底无铆连接失效的主要原因,因此在考虑接头强度时优先考虑增大抗拉强度[20]。综合接头的抗拉强度和抗剪强度得出如下结论:当底厚值为0.50 mm时,接头的连接强度较好,此时最大抗拉强度高达1 441 N,而抗剪强度为1 626 N。

3 结论

研究了2层Al5052铝合金板材平底无铆连接强度的影响规律,通过试验分析了不同底厚值的接头强度,可见随着底厚值的增大,抗拉强度逐渐减小,抗剪强度逐渐增加。综合考虑接头的抗拉强度和抗剪强度,发现当接头的底厚值为0.50 mm时,Al5052– Al5052试样的连接强度最佳,此时抗拉试验中接头的失效形式为混合失效。

[1] 李永兵, 马运五, 楼铭, 等. 轻量化多材料汽车车身连接技术进展[J]. 机械工程学报, 2016, 52(24): 1-23.

LI Yong-bing, MA Yun-wu, LOU Ming, et al. Advances in Welding and Joining Processes of Multi-Material Lightweight Car Body[J]. Journal of Mechanical Engineering, 2016, 52(24): 1-23.

[2] 刘玉杰, 赵建社, 干为民, 等. 轻量化阶梯孔结构电解加工试验研究[J]. 中国机械工程, 2015, 26(11): 1429-1433.

LIU Yu-jie, ZHAO Jian-she, GAN Wei-min, et al. Experimental Research on Electrochemical Machining of Lightweight Stepped Hole Structure[J]. China Mechanical Engineering, 2015, 26(11): 1429-1433.

[3] 丁明德, 张鹏, 刘波. 纯电动汽车轻量化机舱支架总成优化与验证[J]. 重庆交通大学学报: 自然科学版, 2021, 40(11): 128-134.

DING Ming-de, ZHANG Peng, LIU Bo. Optimization and Verification of the Lightweight Engine Room Bracket of Electrical Vehicle[J]. Journal of Chongqing Jiaotong University: Natural Science, 2021, 40(11): 128-134.

[4] 王智文, 冯昌川. 新能源汽车轻量化技术路径及开发策略[J]. 汽车工艺与材料, 2021(6): 1-12.

WANG Zhi-wen, FENG Chang-chuan. New Energy Vehicle Lightweight Technology Path and Development Strategy[J]. Automobile Technology & Material, 2021(6): 1-12.

[5] 张震, 王鸿斌, 王贺, 等. 汽车车身板用变形铝合金研究进展[J]. 精密成形工程, 2022, 14(1): 71-78.

ZHANG Zhen, WANG Hong-bin, WANG He, et al. Research Progress of Wrought Aluminum Alloy for Automobile Body Sheet[J]. Journal of Netshape Forming Engineering, 2022, 14(1): 71-78.

[6] 何玉林, 党菁, 宗鹏举. 板材无铆钉连接技术的进展[J]. 锻压技术, 2021, 46(6): 8-15.

HE Yu-lin, DANG Jing, ZONG Peng-ju. Development of Clinching Technology for Sheets[J]. Forging & Stamping Technology, 2021, 46(6): 8-15.

[7] ESHTAYEH M M, HRAIRI M, MOHIUDDIN A K M. Clinching Process for Joining Dissimilar Materials: State of the Art[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(1/2/3/4): 179-195.

[8] KUMMA P, SORANANSRI P. Effect of Blank Holder Force and Edge Radius on Joining Strength in Flat-Clinching Process[J]. Key Engineering Materials, 2020, 6036: 175-181.

[9] RAN Xiang-kun, CHEN Chao, ZHANG Hui-yang, et al. Investigation of the Clinching Process with Rectangle Punch[J]. Thin-Walled Structures, 2021, 166: 108034.

[10] PENG Hao, CHEN Chao, ZHANG Hui-yang, et al. Recent Development of Improved Clinching Process[J]. The International Journal of Advanced Manufacturing Technology, 2020, 110(11/12): 3169-3199.

[11] GERSTMANN T, AWISZUS B. Hybrid Joining: Numerical Process Development of Flat-Clinch-Bonding[J]. Journal of Materials Processing Technology, 2020, 277: 116421.

[12] 张越, 何晓聪, 高爱凤, 等. 轻质合金压印接头质量判断及其力学性能研究[J]. 力学季刊, 2018, 39(2): 368-373.

ZHANG Yue, HE Xiao-cong, GAO Ai-feng, et al. Quality Judgment and Mechanical Property Research of Light Alloy Clinched Joints[J]. Chinese Quarterly of Mechanics, 2018, 39(2): 368-373.

[13] ABOZAR B V, JALALI A A, FRANCESCO L. Failure Behavior in Electrically-Assisted Mechanical Clinching Joints[J]. Journal of Manufacturing Processes, 2021, 68(PA): 1683-1693.

[14] 王艳茹, 侯红玲, 陈鑫, 等. 板材无铆钉铆接质量及强度分析[J]. 塑性工程学报, 2022, 29(3): 93-100.

WANG Yan-ru, HOU Hong-ling, CHEN Xin, et al. Analysis of Quality and Strength of Plate in Riveting without Rivets[J]. Journal of Plasticity Engineering, 2022, 29(3): 93-100.

[15] SANTOSH K, VIMAL E, SWAMYBABU V, et al. Influence of Surface Roughness, Friction Coefficient, and Wrap Angle on Clinching Joint Strength and Its Correlation with Belt Friction Phenomenon[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2022, 236(2): 326-337.

[16] 张杰, 何晓聪, 张越, 等. 底厚对镀锌钢压印接头失效模式影响分析[J]. 塑性工程学报, 2017, 24(4): 83-88.

ZHANG Jie, HE Xiao-cong, ZHANG Yue, et al. Influence Analysis of Bottom Thickness on Failure Mode of Clinched Joints[J]. Journal of Plasticity Engineering, 2017, 24(4): 83-88.

[17] CHEN C, ZHANG H Y, REN X Q, et al. Investigation of Flat-Clinching Process using Various Thicknesses Aluminum Alloy Sheets[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(7): 2075-2084.

[18] 初明明, 何晓聪, 张越, 等. 镀锌钢同种异种板材压印接头的力学性能研究[J]. 热加工工艺, 2018, 47(9): 18-21.

CHU Ming-ming, HE Xiao-cong, ZHANG Yue, et al. Study on Mechanical Properties of Similar and Dissimilar Sheets Clinched Joints of Galvanized Steel[J]. Hot Working Technology, 2018, 47(9): 18-21.

[19] LIU Chen, HAN Xiao-lan, WU Wen-wu, et al. Study on the Analytical Model of Joint Strength Prediction of Flat-Clinching[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2021, 43(10): 1-7.

[20] COPPIETERS S, LAVA P, BAES S, et al. Analytical Method to Predict the Pull-out Strength of Clinched Connections[J]. Thin-Walled Structures, 2012, 52: 42-52.

Quality Analysis of Al5052 Aluminum Alloy Sheet with Flat Clinching

HAN Hui-yan1, ZHAO Sheng-dun2, WANG Yong-fei2, CHEN Chao3

(1. Financial Research Institute of Shanxi Province, Taiyuan 030006, China; 2. School of Mechanical Engineering, Xi'an Jiaotong University, Xi'an 710049, China; 3. Light Alloy Research Institute, Central South University, Changsha 410083, China)

The work aims to study the effect law of the bottom thickness on the joint strength of the flat clinching. The flat clinching experiments and joint strength tests were carried out on two layers of Al5052 aluminum alloy sheet to analyze the effects of bottom thickness on the tensile strength, the shear strength and the joint failure form. As the bottom thickness decreased, the tensile strength gradually increased and the shear strength gradually decreased. When the bottom thickness value was 0.5 mm, the joint strength was the best, and the joint was failed with mixed failure. The joint strength can be guaranteed by reasonable control of bottom thickness, which provides a basis for the on-site evaluation of the quality of the flat clinching.

aluminum alloy sheet; flat clinching; joint strength

10.3969/j.issn.1674-6457.2022.07.010

TG456

A

1674-6457(2022)07-0072-05

2022–04–27

航天先进制造技术研究联合基金重点项目(U1937203);湖南省“湖湘高层次人才”项目(2021RC5001);陕西省液压技术重点实验室开放基金(YYJS2022KF06)

韩慧彦(1977—),男,高级工程师,主要研究方向为工业信息化、政务信息化。

责任编辑:蒋红晨