热处理对增材制造核用不锈钢微观结构的影响

吕稀,王云鹏,王曦,高瑞

增材制造

热处理对增材制造核用不锈钢微观结构的影响

吕稀1,王云鹏2,王曦2,高瑞2

(1.中国核动力研究设计院,成都 610000;2.西安交通大学 核科学与技术学院,西安 710049)

以选区激光熔化(SLM)制备的核用316L奥氏体不锈钢为研究对象,探究不同热处理工艺对其微观结构的调控机制,为设计新型的核用不锈钢材料提供实验依据。使用X射线衍射仪、扫描电镜、透射电镜和电子背散射衍射等设备和技术手段,对600 ℃和1 050 ℃热处理后的SLM样品的合金成分、物相、晶粒形貌等开展表征和分析。SLM技术成形的核用316L不锈钢内部无明显的裂纹和空洞,柱状及胞状亚晶粒清晰可见,各合金元素分布均匀;热处理温度的升高促进了亚晶粒中的应变能释放,导致部分亚晶界消失;当热处理温度为1 050 ℃时,小角度晶界比例急剧下降,亚晶粒发生重结晶。相比于传统的加工技术,SLM技术通过急速升温与降温的方法引入了高密度亚晶粒,利用位错强化和析出相强化机制提高了材料的硬度。升高热处理温度可以提高激光增材制造核用316L不锈钢中大角度晶界的比例和铁素体相的含量。位错密度大幅度减小是不锈钢硬度降低的主要原因。

激光增材制造;316L不锈钢;微观结构;强化机制

选区激光熔化(SLM)技术是激光增材制造的主要技术之一,该技术利用高能量密度的激光束,依照切片软件预先规划好的二维路径,在预铺的粉末床层之间逐层扫描,使粉末完全熔化、快速凝固,最终实现材料的三维成形。SLM具有加工精度高、设计自由度广等优势,作为一种重要的近净成形技术,近年来在航空航天、车辆交通、核电军工、生物医疗等领域获得了广泛的应用[1-3]。随着反应堆技术的升级,应用层面越来越广,核工业领域从成熟的核电产业逐渐向高新的空间核动力、海洋核动力以及航空核动力领域发展。传统的核电技术无法满足上述极端环境的应用需求,更多革新性的反应堆堆型概念、原理和方法被提出,这对材料的结构和性能也提出了更高的要求[1]。

尽管大规模的铸造、焊接、锻造等工艺成形技术在核电零部件的制造方面发挥了重要作用,且具有较低的制造成本和较高的生产效率,但增材制造技术在产品设计的复杂程度方面有更广泛的自由度,特别是在零件轻量化、结构一体化等方面有着传统工艺无法比拟的优势。例如,压水堆核燃料重要零件之一的防屑板已经成功通过增材制造技术制备,防屑板结构复杂,使用传统减材方法加工时间长,而SLM打印出的防屑板表面平整,无需后续的加工减材步骤,SLM技术大幅提高了加工效率和经济性,而且打印出的零件的力学性能、组织成分、尺寸精度均可满足核燃料防屑板的设计要求[4]。此外,中广核有限公司也采用电弧增材再制造的方法实现了满足核电设计标准的法兰面堆焊修复,使增材制造成为现场解决核电法兰受损的可靠手段[5]。不仅如此,增材技术在优化核燃料的成形方面也起到了非常重要的作用[6]。

不锈钢作为一种传统的金属材料在核电方面有着极大规模的应用,如反应堆流体管道、阀门、主泵以及顶盖等结构中70%以上使用的是不锈钢材料。根据裂变反应堆的运行经验以及快堆和聚变实验可知,固溶退火的316L不锈钢能够抵抗高剂量辐射、高载荷和强腐蚀性等环境[7]。目前,反应堆容器中很多复杂几何形状部件的制备以及修复主要采用传统方法,利用先进增材技术制造的316L不锈钢将会在某些极其复杂的工况环境中发挥重要的作用。

目前,围绕316L不锈钢增材制造的研究已经广泛开展。Zhong等[8]使用选区激光熔化技术制备出致密的316L不锈钢块体,研究发现,SLM引入的特殊胞状微结构和氧化硅纳米夹杂物能够阻碍裂纹的扩展。Gao等[9]利用电子束区域熔炼制备出氧化物弥散强化的奥氏体不锈钢,与粉末冶金制备的ODS钢相比发现,电子束区域熔炼所制样品具有较好的致密度,且样品内部均匀弥散的纳米颗粒通过钉扎位错提高了材料的强度和韧性。如何调控样品的微观结构是目前增材制造领域研究的重点之一,除了在打印工艺上有所改变外,最常见的方式就是使用热处理。Montero等[10]对热处理后的激光沉积316L不锈钢的力学性能进行了分析,发现SLM–316L在950 ℃热处理后晶粒无明显变化,但胞状组织的消失导致硬度和强度降低。Elangeswaran等[11]研究了不同热处理后SLM–316L的疲劳性能,认为低温热处理后的样品具有优异的疲劳性能是由于尚未消失的亚晶胞状组织,而在较高温度热处理后,样品晶粒粗化导致疲劳性能降低。程灵钰等[12]对热处理后的SLM–316进行了力学测试和夏比冲击实验,结果表明,经过1020 ℃– 0.5 h固溶处理后,虽然SLM–316L强度减小,但其伸长率以及夏比冲击的能量吸收功有所提高。由此可见,热处理对增材制造材料微观结构的调控是影响其力学性能的重要因素。文中将从激光选区熔炼的316L核级奥氏体不锈钢的微观结构出发,探究不同热处理试样的晶粒形貌、晶界信息、弥散相分布等微观结构的稳定性,从而为设计新型的核用不锈钢材料提供实验依据。

1 实验

1.1 材料

实验采用的金属粉末为长沙天久公司生产的核级316L不锈钢粉末,该粉末通过气雾化方法制得。粉末性质决定了增材制造产品的性能,如较差的粉末质量会使打印零件产生气孔、裂纹、夹杂物等缺陷,而具有球形形态、光滑表面和较窄粒度分布的粉末则有助于提高其流动性。利用SEM观察增材制造316L不锈钢粉末特性(见图1),图1a和图1b表明粉末的形貌主要呈现近球形。使用欧美克LS–909激光粒度分析仪测量粉末的粒径分布,粉末粒径分布见图1c,可以看到,90=52.2 μm,50=33.1 μm,其中90和50分别表示在累计粒度分布曲线中,体积分数为90%和50%的粉末颗粒直径小于此数值。以上结果均表明该粉末满足SLM铺粉过程对粉末流动性的需求。

图1 增材制造316L不锈钢粉末特性

1.2 激光增材成形方案

SLM成形设备(EP–150机型)由北京易加三维科技有限公司生产,该设备配备了一台最大功率为500 W、光斑直径约为50 μm的单模光纤激光器。实验采用的316L成形参数如下:激光功率190 W,扫描间距0.1 mm,扫描速度700 mm/s,铺粉层厚30 μm,采用逐层旋转67°的扫描方式对粉末进行固化。为避免打印过程中样品氧化,仪器通过惰性气体保护并采用净化系统将成形腔内的氧气和水的原子数分数控制在2×10–4以下。基于阿基米德原理测得SLM制备的块体样品密度为7.96 g/cm3,致密度高达99.77%。随后在氩气气氛环境下分别对样品在600 ℃、1 050 ℃下进行1 h的热处理。

1.3 微观组织及性能

采用电火花数控线切割机床将制备的样品切割成横截面试样,并定义垂直于激光扫描平面的方向为沉积方向。

1.3.1 显微组织结构检测

为观察样品的组织结构和晶粒生长的趋势,对截面样品进行金相试样制备。通过NOVEL永新光学NJF–120A金相显微镜观察样品的成形质量、气孔或裂纹等缺陷。为更清晰地表征样品的特殊微观结构以及熔池形貌,使用王水对样品进行化学腐蚀,以在光镜下观察到较为明显的晶粒和熔池边界。利用带有能谱分析仪(EDS)的德国蔡司Gemini SEM 500场发射扫描电子显微镜(SEM)对不同热处理后试样的微观组织进行表征。在SEM上使用Oxford公司生产的电子背散射衍射(EBSD)配件获得试样的晶粒尺寸、取向和相含量等信息。采用布鲁克Bruker D8 Advance X射线衍射仪分析样品的物相组成,衍射实验靶材为Cu靶(波长=0.154 06 nm),利用MDI Jade软件对XRD结果进行标定。透射电子显微镜(TEM)样品的制备过程如下:将试样切成0.5 mm厚的薄片,使用砂纸将薄片厚度打磨到约40 μm,从薄片中裁出直径为3 mm的小圆片,最后使用Struers–TenuPol–5电解双喷仪减薄得到TEM样品(其中腐蚀液为高氯酸与乙醇的混合液,体积分数分别为10%和90%,电解抛光温度为−30 ℃)。通过赛默飞Talos F200X表征3种样品的微观形貌与结构等,并使用Digital Micrograph软件处理TEM照片。

1.3.2 显微硬度测试

使用莱州蔚仪HV–1000Z维氏硬度仪对试样的显微硬度进行测试,对试样施加1 kg的载荷,保压时间为10 s,显微硬度采用五点法进行测量,求取其平均值以得出不同热处理样品显微硬度的变化特征。

2 结果与分析

图2为原始粉末、初始打印316L块状样品及其在不同温度下热处理后的XRD图谱。结果表明,原始粉末与初始打印的块状样品均为单相FCC结构,这说明在打印过程中没有发生明显的相变,这与文献[13]报道的内容一致。与粉末样品相比,SLM打印样品的XRD峰值更高、半峰宽更窄,这是由于粉末熔化凝固之后材料的结晶性提高。此外,不同热处理样品的XRD峰强与峰宽相似,说明在XRD分辨范围内,几种样品内部的相结构组成无明显区别。

图2 原始粉末、初始打印样品和不同热处理块状样品的XRD图谱

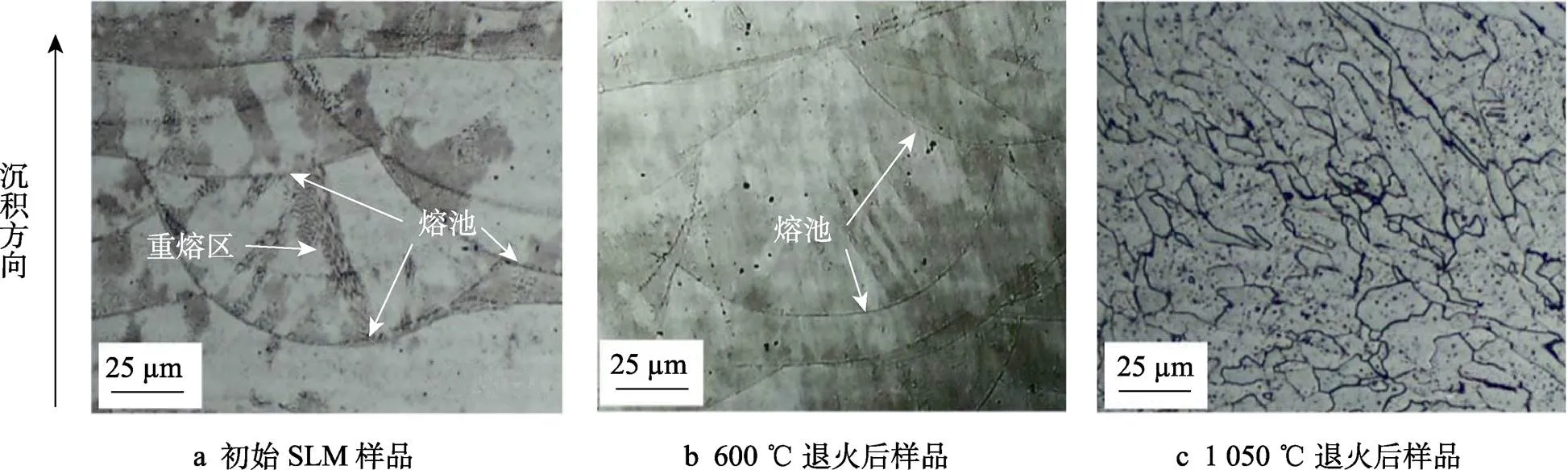

图3为腐蚀后初始打印样品和2种不同热处理态的SLM–316L样品沿打印沉积方向的显微金相照片。图3a表明,初始打印样品具有典型的“鱼鳞”状熔池形态,不同熔池之间的搭接区域光滑。此外,在熔池内部还出现了一些重熔延长晶粒,这是因为前一层顶部的晶粒由于激光的重新加热而再次熔化,定向凝固形成一定取向的晶粒。晶粒的尺寸和形状主要是由凝固行为控制的,熔池中晶粒是从重熔区的晶粒外延生长而成的,其生长方向倾向于最大温度梯度的方向,而靠近熔池底部的温度梯度最大,因此平行于最大温度梯度和易生长方向的晶粒将更容易长大,这也是形成外延生长柱状枝晶的原因[14-15]。600 ℃热处理的样品基本保留了熔池的形貌与界面,但是重熔区中的晶粒结构消失,仅呈现出一些带状分布的衬度(见图3b)。当样品经过1 050 ℃的退火之后,通过激光扫描引入的熔池边界已经完全消失,并逐步演化成清晰的晶界(见图3c)。

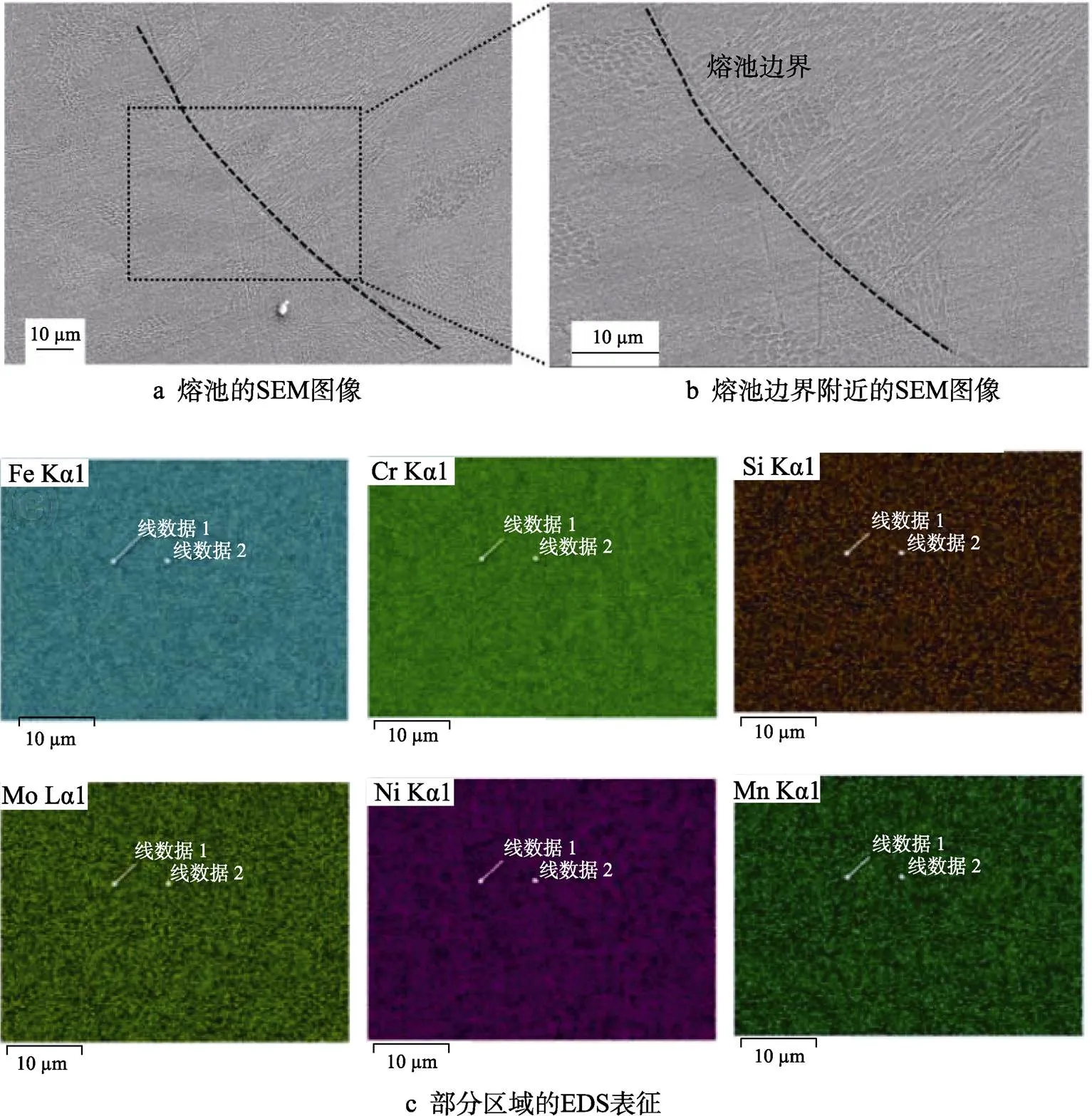

为了更好地研究不同热处理对材料微观结构和元素均匀性的影响,对腐蚀之后的样品进行了SEM表征和EDS能谱面扫描(EDS Mapping)。初始SLM样品的SEM图像和元素分布见图4,在初始SLM–316L样品熔池中的重熔区域(见图4a)可以观察到胞状和柱状的亚晶粒结构(见图4b)。EDS能谱分析表明,初始打印样品的元素分布均匀,无明显偏析(见图4c)。600 ℃退火后SLM样品的SEM图像和元素分布见图5,由图5a可以看出,样品在600℃热处理1 h之后仍存在熔池边界,在熔池附近观察到部分柱状和胞状组织(见图5b),亚晶粒的尺寸和形貌与未退火样品的相比无较大差异。这些现象都可以推断出胞状和柱状结构的排列极易受到激光扫描策略及温度梯度的影响,但是此温度下短时间(1 h)的热处理并未造成其微观结构变化,胞状和柱状晶粒表现出较好的热稳定性。1 050 ℃退火后SLM样品的SEM图像和元素分布见图6,与上述2种样品微观结构不同,1 050 ℃退火后的样品出现了再结晶现象,尽管熔池内构成柱状和胞状亚晶界的位错胞壁演化成了新的晶界(见图6b),但元素并未发生偏析现象(见图6c)。文献[16]表明,新晶界的角度与退火温度有很大关系,详见下文分析。

图3 不同热处理样品沿打印方向截面的微观组织形貌

图4 初始SLM样品的SEM图像和元素分布

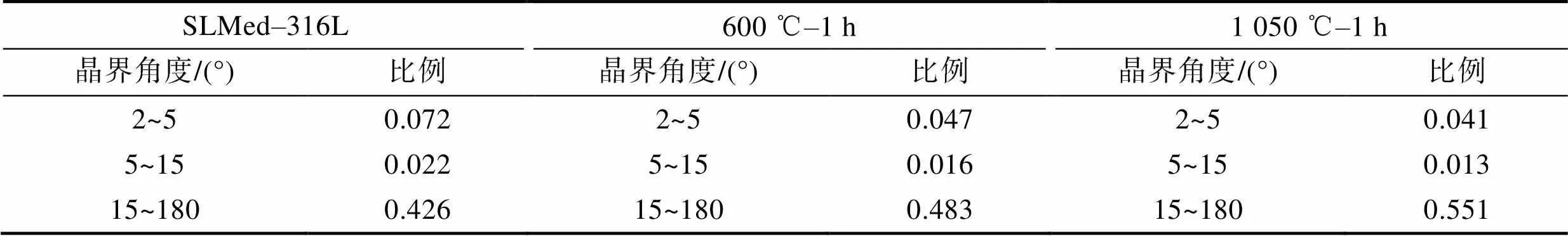

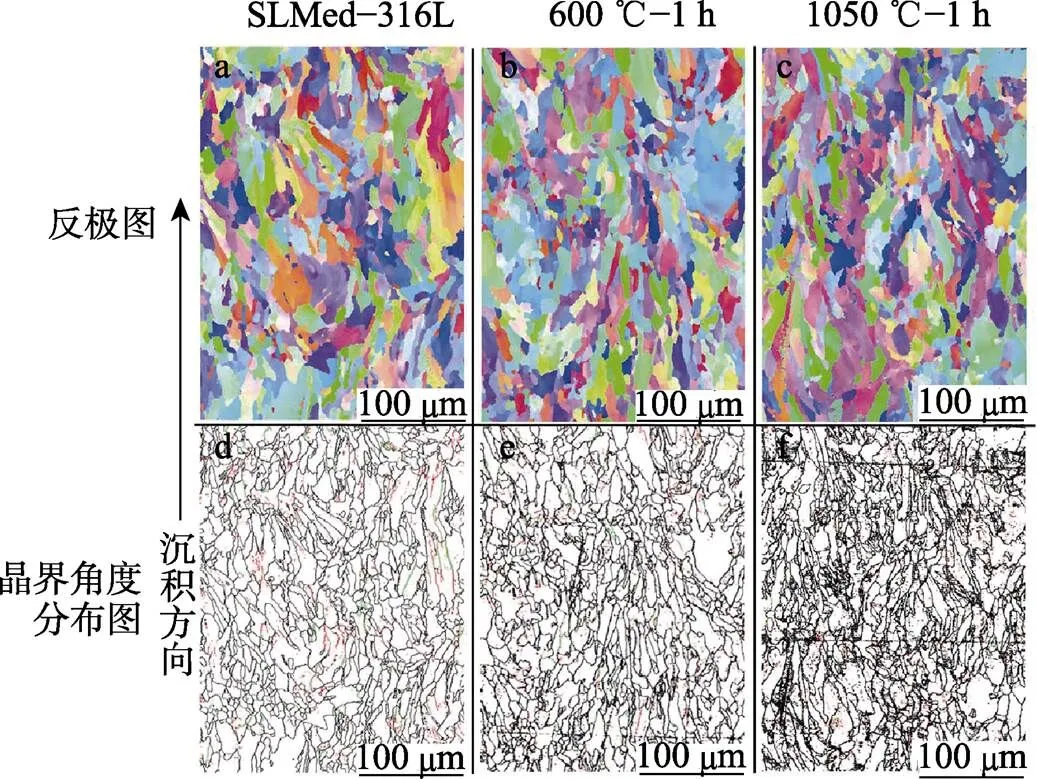

不同热处理的SLM–316L样品的EBSD图像见图7,晶粒尺寸统计见图8,通过EBSD结果统计得到的不同热处理打印样品的晶界信息见表1。分析图7a—c中的晶界角度发现,随着退火温度的升高,小角度晶界的比例下降,大角度晶界的比例大幅度提高(见表1)。将1 050 ℃退火之后的样品与初始打印样品进行对比可知,柱状晶的长度减小,且柱状晶向等轴晶发生转变,晶粒尺寸略微降低,但退火处理并未造成显著的晶粒细化效果,如图7d所示。这是因为材料中的位错胞壁通过迁移,在畸变度大的区域产生新的无畸变晶核,但在1 h的热处理阶段内仅完成了再结晶过程,尚未发生明显的晶粒长大。可以预想,如果增加高温退火时间,在晶界表面能的驱动下,再结晶形成的等轴晶将会互相吞食而长大,在某个阶段维持较为稳定的尺寸。

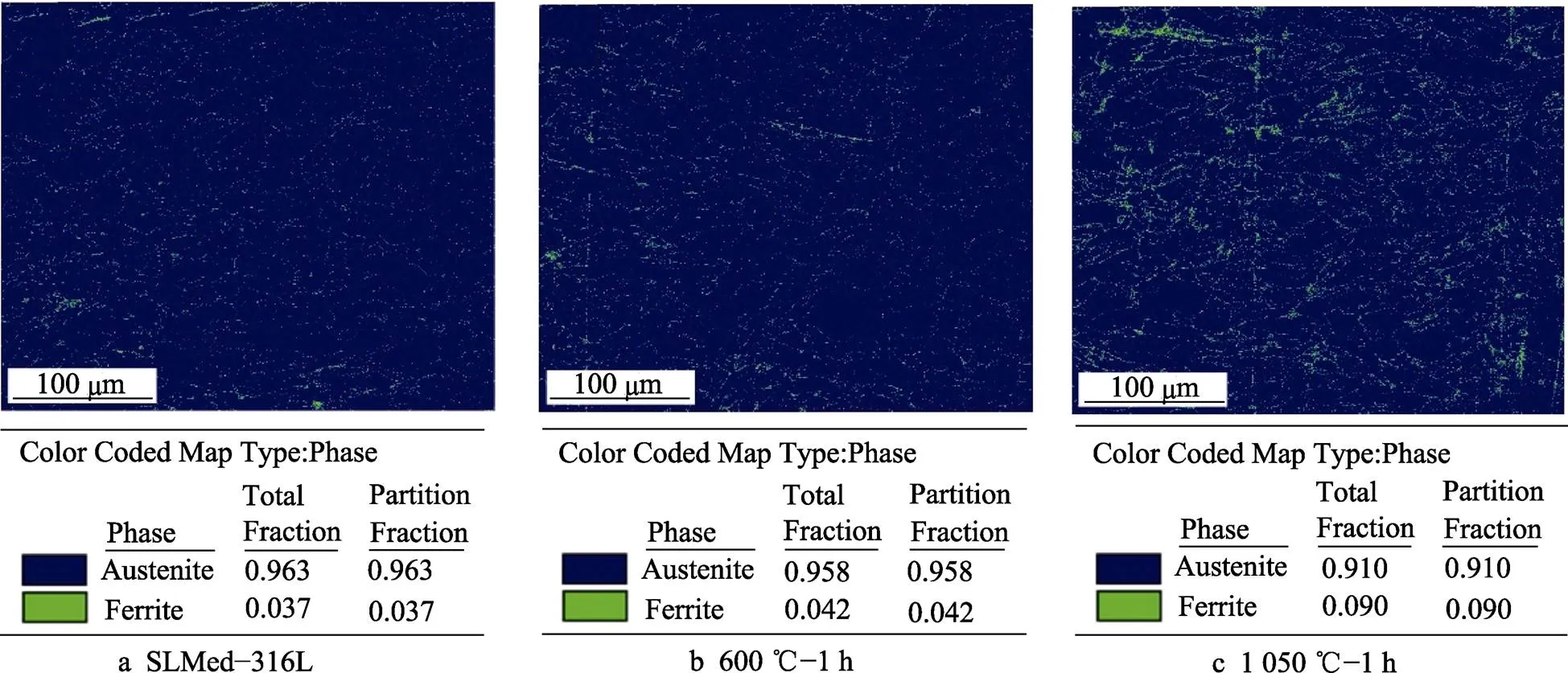

不同热处理SLM–316L样品中相的组成情况见图9。可以发现,在初始打印的316L中含有极微量的铁素体(见图9a),这是由打印样品的熔池在非平衡凝固过程中产生的较大温度梯度引起的。通常奥氏体不锈钢在熔炼过程中先从液相中凝固生成铁素体,然后发生向γ奥氏体转变的包晶反应[17],但激光打印快速凝固的特点导致铁素体尚未完全转变为奥氏体,因此在奥氏体基体中残留有少量铁素体。一般来说,奥氏体不锈钢中的Ni、Mn等元素能够在室温下稳定奥氏体相区,含有Si、Cr、Al等元素的区域则有利于形成铁素体。当热处理温度提高到1 050 ℃时,铁素体相的含量大幅度提高(见图9c),这表明随着热处理温度的升高,Si、Cr、Al等元素的扩散能力增强,因而在某些晶粒中出现大量的铁素体相。

图5 600 ℃退火后SLM样品的SEM图像和元素分布

图6 1 050 ℃退火后SLM样品的SEM图像和元素分布

表1 通过EBSD结果统计不同热处理打印样品的晶界信息

Tab.1 Grain boundary information of SLM-316L specimens calculated by EBSD results after different heat treatments

图7 不同热处理的SLM–316L样品的EBSD图像

图8 不同热处理条件下的晶粒尺寸

图9 不同热处理SLM–316L样品中相的组成情况

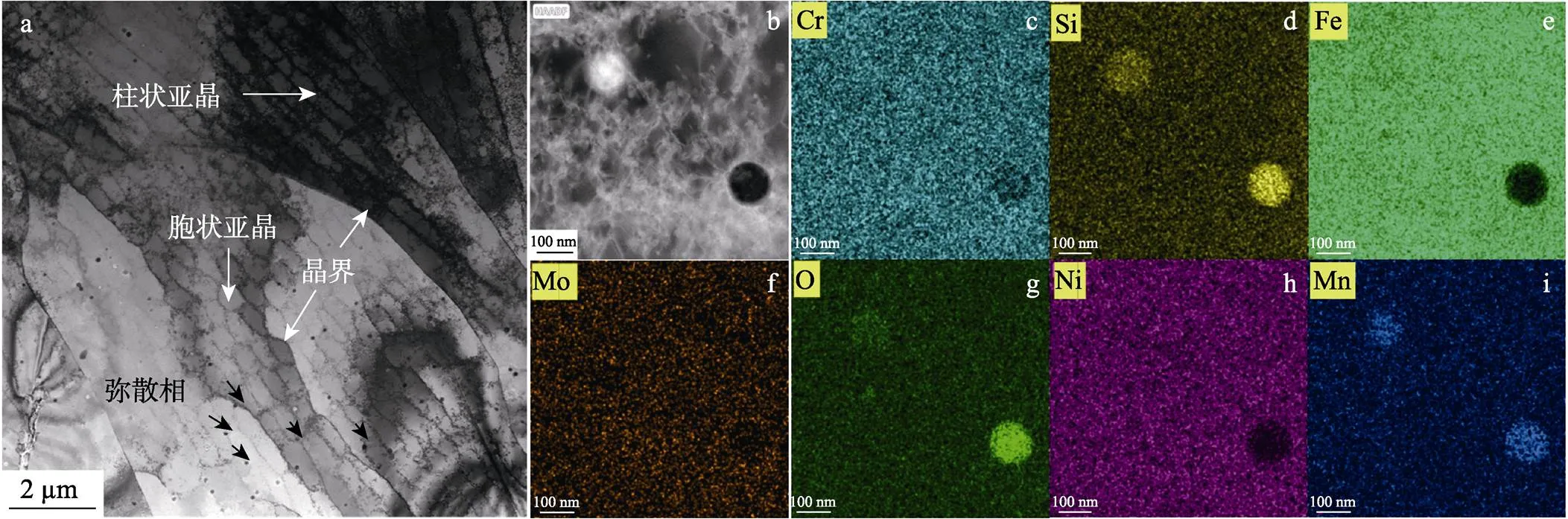

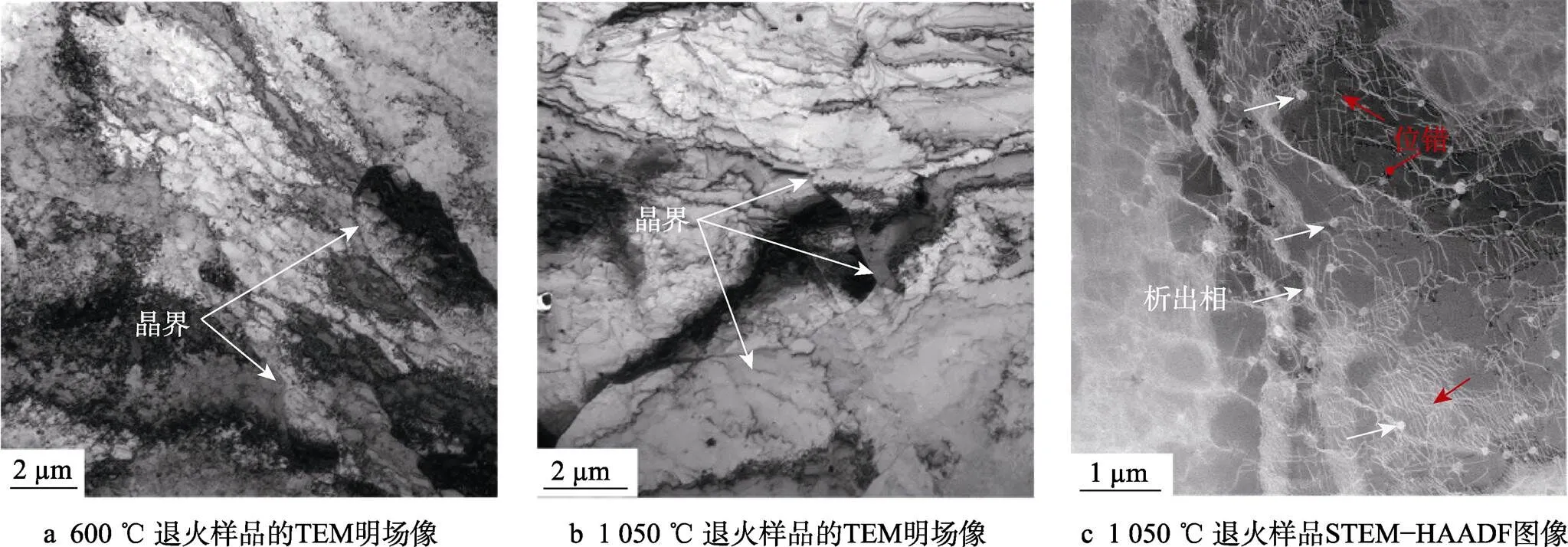

一般情况下,较大的过冷度有利于枝晶凝固,在增材制造的奥氏体不锈钢微观结构中,熔池边界温度梯度较大,在此区域内易出现柱状晶的形核和长大[18-19]。图10为初始SLM–316L样品晶粒的TEM图片和析出相分布信息。由图10a可知,原始打印样品中胞状亚晶呈现五边形或六边形,胞状组织的出现与SLM过程中快速熔化产生的高温度梯度和快冷却速率有关。较大的垂直温度梯度(垂直于熔池边界)导致熔体垂直对流,形成柱状(条状)亚晶粒,若沿扫描方向的水平温度梯度占主导地位,则有利于促进胞状亚晶粒的形成[20-21]。此外,数量较多的球状弥散相在亚晶粒晶界附近析出(见图10a),这是因为凝固过程中分散在奥氏体不锈钢中的纳米颗粒为亚晶形核提供了潜在位置。文献[22]也证明了夹杂物的外延形核与铁素体具有良好的共格性,从而可推断出弥散相可能对稳定铁素体有促进作用。对EDS能谱扫描分析发现,这些球状夹杂物为含锰硅酸盐,如图10c—i所示。从TEM和EDS能谱扫描图片中未发现常见的M23C6析出相,这与XRD中无其他相峰的表征结果相一致。2种不同热处理SLM–316L样品的微观结构见图11,图11a显示,SLM–316L样品在600 ℃热处理1 h后存在分布不均的亚晶粒,具体表现为晶界的形状发生改变,部分亚晶界开始消失。经过1 050 ℃热处理后,打印样品中没有发现明显的亚晶粒结构,这是因为升温过程中大量位错构成的亚晶界迁移能力较强,通过吞并相邻亚晶逐渐演化成为大角度晶界,并作为再结晶核心而长大(见图11b)。同时,在高温退火后的样品中还观察到高密度位错在纳米夹杂物周围发生塞积(见图11c)。当基体中均匀分布的纳米夹杂物颗粒与位错产生强烈的交互作用时,位错的运动受到阻碍,这将提高合金的变形抗力并显著增加材料的强度。

不同状态的316L不锈钢材料的维氏硬度见图12。由图12可以看出,初始打印样品和热处理样品的硬度均超过ASM手册中铸造316L标准的硬度数据[23],并且SLM–316L样品的硬度随热处理温度的升高而降低。增材制造合金的强化效果主要由快速凝固过程中材料内部形成的特殊微观结构引起,包括晶格摩擦应力强化、固溶强化、细晶强化、沉淀强化和位错强化等机制[24]。由上文分析可知,短时间内(如1 h)的热处理并不会严重影响316L不锈钢的物相组成,因此,不同热处理样品中晶格摩擦应力和固溶原子对硬度的贡献几乎不变。通过STEM和EBSD表征发现,样品在热处理前后均存在尺寸和数密度相似的锰硅氧纳米沉淀相,并且母晶的晶粒尺寸仅略微下降,所以沉淀强化和晶界强化也并非是影响硬度变化的主要原因。分析EBSD与TEM图片发现,热处理前后微观结构变化最明显的现象是由位错组成的小角亚晶胞壁在热扩散的作用下演变为大角度晶界,胞状组织逐步消失。综上所述,位错密度大幅度减小是样品硬度随热处理温度升高而降低的最主要原因[25-26]。

图10 初始SLM–316L样品的TEM图像(a)及析出相(b-i)信息

图11 2种不同热处理SLM–316L样品的微观结构

图12 不同状态的316L不锈钢材料的维氏硬度

3 结论

以激光选区熔炼的核级316L不锈钢微观结构为研究对象,最终获得热处理工艺对上述材料微观结构和力学性能的影响规律,得出如下结论。

1)相比于热处理样品,初始SLM打印的316L不锈钢中含有胞状和柱状的亚晶结构,且小角度晶界比例最大。随着热处理温度的提高,大角度晶界比例增加,亚晶结构逐渐消失。直到1 050 ℃热处理后,打印样品开始发生再结晶行为。

2)激光熔炼中快速非平衡的凝固过程导致铁素体未能完全转变为奥氏体,初始打印的316L不锈钢中含有极微量的铁素体。随着热处理温度的升高,基体中铁素体相的含量提高。

3)不同的热处理工艺条件下,SLM–316L奥氏体不锈钢中的锰硅氧纳米析出相较为稳定,并未发现其他种类的析出相。此外,析出相主要分布在亚晶晶界处,具有较强的位错和亚晶界钉扎效果。

4)初始打印样品的高硬度归因于高密度的亚晶界对位错运动的阻碍作用。随着热处理温度的升高,SLM–316L样品中位错密度大幅度减小是其硬度降低的最主要原因。

[1] 马青原, 杜沛南, 彭英博, 等. 金属增材制造技术在核工业领域的应用与发展[J]. 粉末冶金技术, 2022, 40(1): 86-94.

MA Qing-yuan, DU Pei-nan, PENG Ying-bo, et al. Application and Development of Metal Additive Manufacturing Technology in the Field of Nuclear Industry[J]. Powder Metallurgy Technology, 2022, 40(1): 86-94.

[2] 赵建光, 侯娟, 熊孝经. 基于激光直接沉积技术的增减材复合制造核用304L不锈钢接头性能研究[J]. 电焊机, 2020, 50(7): 39-45.

ZHAO Jian-guang, HOU Juan, XIONG Xiao-jing. Research on Joint Performance of 304L Stainless Steel for Unclear via an Additive and Reductive Hybrid Manufacturing Based on Laser Direct Deposition Technology[J]. Electric Welding Machine, 2020, 50(7): 39-45.

[3] 李恺伦, 陈金瀚, 赵聪聪, 等. 增材方向对激光粉末床熔融钨材料抗高热负荷性能的影响[J]. 稀有金属材料与工程, 2021, 50(2): 648-653.

LI Kai-lun, CHEN Jin-han, ZHAO Cong-cong, et al. Effect of Building Direction on High Heat Load Resistance of Laser Powder Bed Fused Tungsten[J]. Rare Metal Materials and Engineering, 2021, 50(2): 648-653.

[4] 张丽英, 秦国鹏. 核燃料防屑板的激光增材制造技术研究[J]. 电焊机, 2020, 50(7): 104-108.

ZHANG Li-ying, QIN Guo-peng. Research on Laser Additive Manufacturing Technology for the Anti Debris Plate of Fuel Assembly[J]. Electric Welding Machine, 2020, 50(7): 104-108.

[5] 王凯, 陈英杰, 鲁立, 等. 核级法兰面在线电弧增材再制造技术研究[J]. 金属加工(热加工), 2020(7): 2-5.

WANG Kai, CHEN Ying-jie, LU Li, et al. Research on On-Line Arc Additive Remanufacturing Technology of Nuclear Grade Flange Face[J]. MW Metal Forming, 2020(7): 2-5.

[6] MUHAMMAD F, MAJID A. Reactivity Feedback Coefficients of a Material Test Research Reactor Fueled with High-Density U3Si2Dispersion Fuels[J]. Nuclear Engineering and Design, 2008, 238(10): 2583-2589.

[7] KALININ G, BARABASH V, CARDELLA A, et al. Assessment and Selection of Materials for ITER In-Vessel Components[J]. Journal of Nuclear Materials, 2000, 283: 10-19.

[8] ZHONG Yuan, LIU Lei-feng, WIKMAN S, et al. Intragranular Cellular Segregation Network Structure Strengthening 316L Stainless Steel Prepared by Selective Laser Melting[J]. Journal of Nuclear Materials, 2016, 470: 170-178.

[9] GAO Rui, GE Wen-jun, MIAO Shu, et al. Hot Rolling and Annealing Effects on the Microstructure and Mechanical Properties of ODS Austenitic Steel Fabricated by Electron Beam Selective Melting[J]. Frontiers of Materials Science, 2016(1): 73-79.

[10] MONTERO S M, NARDONE S, HAUTFENNE C, et al. Effect of Heat Treatment of 316L Stainless Steel Produced by Selective Laser Melting (SLM)[C]// Proceedings of the 27th Annual International Solid Freeform Fabrication Symposium-An Additive Manufacturing Conference, Solid Freeform Fabrication, 2016: 558-565.

[11] ELANGESWARAN C, CUTOLO A, MURALIDHARAN G K, et al. Microstructural Analysis and Fatigue Crack Initiation Modelling of Additively Manufactured 316L after Different Heat Treatments[J]. Materials & Design, 2020, 194: 108962.

[12] 程灵钰, 朱小刚, 刘正武, 等. 热处理对激光选区熔化成形316L不锈钢组织和力学性能的影响[J]. 材料热处理学报, 2020, 41(7): 80-86.

CHENG Ling-yu, ZHU Xiao-gang, LIU Zheng-wu, et al. Effect of Heat Treatment on Microstructure and Mechanical Properties of 316L Stainless Steel Prepared by Selective Laser Melting[J]. Transactions of Materials and Heat Treatment, 2020, 41(7): 80-86.

[13] ZHONG Yuan, RÄNNAR L E, LIU Lei-feng, et al. Additive Manufacturing of 316L Stainless Steel by Electron Beam Melting for Nuclear Fusion Applications[J]. Journal of Nuclear Materials, 2017, 486: 234-245.

[14] BERTOLI U S, MACDONALD B E, SCHOENUNG J M. Stability of Cellular Microstructure in Laser Powder Bed Fusion of 316L Stainless Steel[J]. Materials Science and Engineering: A, 2019, 739: 109-117.

[15] ELIASU A, CZEKANSKI A, BOAKYE-YIADOM S. Effect of Laser Powder Bed Fusion Parameters on the Microstructural Evolution and Hardness of 316L Stainless Steel[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(9): 2651-2669.

[16] KAMARIAH M, HARUN W S W, KHALIL N Z, et al. Effect of Heat Treatment on Mechanical Properties and Microstructure of Selective Laser Melting 316L Stainless Steel[C]// 4th International Conference on Mechanical Engineering Research, 2017, 257(1): 012021.

[17] 刘传坤, 任国成, 徐淑波, 等. 固溶及双时效处理对增材制造316L不锈钢组织性能的影响[J]. 材料热处理学报, 2022, 43(2): 80-86.

LIU Chuan-kun, REN Guo-cheng, XU Shu-bo, et al. Effect of Solution and Double Aging Treatment on Microstructure and Properties of 316L Stainless Steel Prepared by Selective Laser Melting[J]. Transactions of Materials and Heat Treatment, 2022, 43(2): 80-86.

[18] WANG Di, SONG Chang-hui, YANG Yong-qiang, et al. Investigation of Crystal Growth Mechanism during Selective Laser Melting and Mechanical Property Characterization of 316L Stainless Steel Parts[J]. Materials & Design, 2016, 100: 291-299.

[19] SAEIDI K, GAO X, ZHONG Y, et al. Hardened Austenite Steel with Columnar Sub-Grain Structure Formed by Laser Melting[J]. Materials Science & Engineering, A Structural Materials, 2015(625): 221-229.

[20] 王堃, 孟牧, 王华明. 热处理及激光多道搭接对激光熔化沉积TC18钛合金组织的影响[J]. 红外与激光工程, 2010, 39(3): 521-525.

WANG Kun, MENG Mu, WANG Hua-ming. Effect of Heat Treatment and Laser Multi-Track Overlapping on Microstructure of a Laser Melting Deposition TC18 Titanium Alloy[J]. Infrared and Laser Engineering, 2010, 39(3): 521-525.

[21] YAO Hai-li, TAN Zhen, HE Ding-yong, et al. High Strength and Ductility AlCrFeNiV High Entropy Alloy with Hierarchically Heterogeneous Microstructure Prepared by Selective Laser Melting[J]. Journal of Alloys and Compounds, 2020, 813(C): 152196.

[22] BRAMFITT B L. The Effect of Carbide and Nitride Additions on the Heterogeneous Nucleation Behavior of Liquid Iron[J]. Metallurgical Transactions, 1970, 1(10): 2958.

[23] CHEN X, LU J, LU L, et al. Tensile Properties of a Nanocrystalline 316L Austenitic Stainless Steel[J]. Scripta Materialia, 2005, 52(10): 1039-1044.

[24] CUI Lu-qing, YU Chen-ghan, JIANG Shuang, et al. A New Approach for Determining GND and SSD Densities Based on Indentation Size Effect: An Application to Additive-Manufactured Hastelloy X[J]. Journal of Materials Science & Technology, 2022(1): 295-307.

[25] ZG Z, QB N, FL N, et al. Hierarchical Microstructure and Strengthening Mechanisms of a CoCrFeNiMn High Entropy Alloy Additively Manufactured by Selective Laser Melting[J]. Scripta Materialia, 2018, 154: 20-24.

[26] MU Y, HE L, DENG S, et al. A High-Entropy Alloy with Dislocation-Precipitate Skeleton for Ultrastrength and Ductility[J]. Acta Materialia, 2022: 117975.

责任编辑:蒋红晨

Effect of Heat Treatment on the Microstructure of Nuclear Stainless Steel Fabricated by Additive Manufacturing

LYU Xi1, WANG Yun-peng2, WANG Xi2, GAO Rui2

(1. Nuclear Power Institute of China, Chengdu 610000, China; 2. School of Nuclear Science and Technology, Xi'an Jiaotong University, Xi'an 710049, China)

The work aims to take the 316L austenitic stainless steel fabricated by selective laser melting (SLM) as the research object to study the modification mechanisms of different heat treatment technologies on the microstructure and provide experimental evidence for the design of novel nuclear austenitic stainless steel. Equipment and technologies such as X-ray diffraction, scanning electron microscopy, transmission electron microscopy and electron backscattered diffraction were used to characterize and analyze the alloy composition, phase and grain morphology of SLM specimens after heat treatment at 600 ℃ and 1 050 ℃. There were no obvious cracks and cavities in 316L stainless steel formed by SLM technology, the columnar and cellular sub-grains were clearly visible, and the alloying elements were distributed uniformly. With the increase of heat treatment temperature, the strain energy in those sub-grains was released and a large number of sub-grain boundaries disappeared. When the heat treatment temperature increased to 1 050 ℃, the proportion of small-angle grain boundary decreased sharply, and sub-grains gradually recrystallized. In addition, compared with traditional casting 316L stainless steel, the rapid heating and cooling during the SLM process introduced high-density-sub-grains, thus improving the hardness of this material through dislocation strengthening and precipitation strengthening. As the heat treatment temperature increases, the proportion of large-angle grain boundary and the content of ferrite phase in nuclear 316L stainless steel by laser additive manufacturing also increase. The sharp decrease of dislocation density is the main reason for the decrease of stainless steel hardness.

laser additive manufacturing; 316L stainless steel; microstructure; strengthening mechanism

10.3969/j.issn.1674-6457.2022.07.011

TG142.41

A

1674-6457(2022)07-0077-09

2022–05–20

国家自然科学基金(12005256);西安市科技计划(21ZCZZHXJS–QCY6–0007)

吕稀(1990—),男,硕士,工程师,主要研究方向为新型核燃料及材料研发。

高瑞(1988—),男,博士,特聘研究员,主要研究方向为核能结构材料增材制造与核材料辐照效应。