HGCZ-2000型换轨车更换小半径曲线地段钢轨施工技术

张芳鑫 中国铁路上海局集团有限公司上海工务大修段

1 小半径曲线换轨施工概述

在引进新型换轨车之前,利用老式换轨小车和人工换轨,在小半径曲线(R≤800 km)大修施工存在以下问题:

(1)半径R≤800 km曲线地段铺设无缝线路施工,换轨头部龙口,待换新轨与现场旧轨空搭量控制不到位,导致头部龙口不能一次性合拢从而影响现场焊接。

(2)现场旧轨解除扣压力后,受热胀冷缩影响,钢轨容易发生侧翻。

(3)山区线路一公里内连续三个曲线的情况较多,存在大量反向曲线,即:“S弯”,且半径过小,超高较大。在换轨小车走行作业过程中,钢轨对换轨小车托板平行挤压,产生较大的水平侧压力,使车辆走行缓慢,拉轨前进困难,容易造成换轨施工节点滞后,影响后续作业步骤,延长整体作业时间,造成施工晚点无法正常开通线路等情况。

在引进新型换轨车换轨后,还可能存在以下问题:在半径R≤800 km曲线地段铺设无缝线路施工拉轨过程中,上下股新轨会向曲线内侧下滑,当下滑情况严重时,若换轨车机构高度不够,机构可能会撞击到轨枕预埋件,易造成轨枕窜枕现象。原线路线上轨枕螺杆若向轨底边方向倾斜超过20°,机构夹持旧轨可能会发生轨底勾带螺杆产生吊枕情况。

基于以上存在的问题,使用新型换轨车,优化施工工艺,确保更换更换小半径曲线地段钢轨顺利完成。

2 HGCZ-2000型换轨车组成及特点

HGCZ-2000 型换轨车自重77 t,总重(装满扣件)92 t,车辆长度31.48 m,高度≤4.7 m,宽度≤3.02 m。主要由车量主体、司机室、操作室、非动力转向架和动力转向架、制动装置、车钩缓冲装置、动力装置、扣件回收系统、收放作业机构、气动装置、液压系统、电气控制系统等组成,采用两轴液压马达驱动,前转向架为动力转向架(图1)。

图1 整车布局图

3 现场施工重点工序

依据小曲线半径现场实际施工情况,HGCZ-2000型换轨车在使用中的重点如下:

(1)作业前准备曲线龙口新轨空搭量控制计算

根据曲线位置、数量,在曲线尾分别考虑曲线空搭头。曲下股有条件下,提前做好相应鼓肚,无条件下,下股存放在尾部曲线的弧度差要根据曲线长度、弧度差的量计算出换轨车在每走50 m需要送入多少量,再把存放在尾部的弧度差分成若干份,在拉轨时用撞轨器均匀的送到曲线内。曲上股的弧度差可以在曲线尾部用拉轨器辅助牵引,减小钢轨对轨底托轮平行挤压,确保铺轨的顺利进行。整个作业过程中严禁出现强拉或强压情况,避免影响钢轨内部应力。

重点检查承轨槽部位状态,旧轨扣件要全部清除干净,待换新轨确保轨条的顺直和圆顺。检查换轨车作业范围内工机具材料存放,钢轨边不得出现立式圆柱状材料,防止影响道钉检测系统。曲线地段钢轨缩短量处理,根据曲线长度、缩短量大小提前安排人员对曲线下股钢轨进行扒轨处理(预留缩短量)或撞轨器撞轨配合,减小换轨车前进阻力(见表1)。

表1 换轨车检查情况

以上对龙口作业中要考虑气温的变化和待换轨条的跑动量,在封锁切割钢轨前要复查空搭量,一般宁多勿少。

(2)封锁开始时,原线路曲线内旧轨每隔250 m 割好龙口,预留缺口,释放应力;每150 m 头、中、尾各保留一根轨枕扣件,垫撬换大胶垫时,保留枕扣件不得拆除,拉轨前不得更换大胶垫;新轨每隔150 m 用U 型轨卡矫正并在新旧轨之间设置防胀支撑。通过以上措施解决曲线内新旧轨处理不当引起侧翻问题。

(3)换轨车拉轨作业

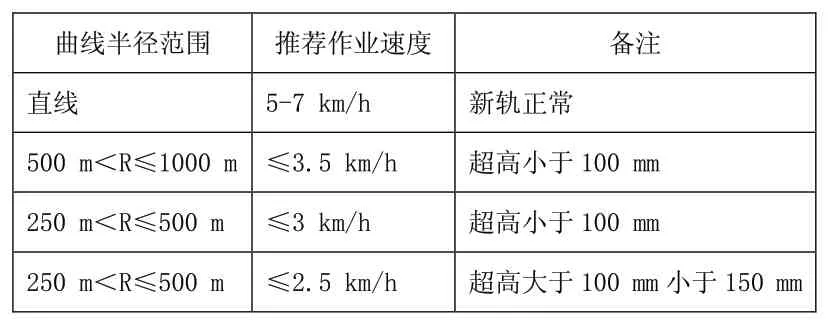

换轨作业速度控制见表2。

表2 换轨作业速度控制

在施工拉轨过程中,上下股新轨会向曲线内侧下滑情况严重时,提前将自动模式更换为手动操作模式,作业人员加强对钢轨和机构平移量的盯控,机构高度不够或螺杆倾斜严重时,及时做出调整,避免造成窜枕、吊枕现象。由于曲线半径过小,换轨车拉轨速度缓慢,在桥隧、涵洞等特殊地点,车辆甚至可能会出现掉道的可能。为避免发生换轨车掉道情况,应根据施工现场条件,合理设置保留枕,换轨车作业人员合理调整收放装置的定距,确保钢轨落槽位置准确,加强观察轮对与钢轨踏面的位置,如发现位移量过大,及时停车,调整收放装置,恢复正常,方可继续作业。

(4)应力放散

曲线地段应力放散前,应使用曲线钢轨防倒滚筒。在小半径曲线地段(R≤800 m)无缝线路应力放散施工时,采用拉伸器拉伸钢轨施工时,钢轨在拉伸力的作用下会产生向曲线内侧横移,当横移受阻时(首先是轨底受阻)钢轨会发生向曲线内侧转动倾倒,严重影响放散质量及延长施工时间。使用防倒滚筒主要是限制钢轨转动,可以防止钢轨倾倒,其摩擦系数f≤0.02,使无缝线路应力放散阻力降到很小,可以提高放散质量,有利于快速恢复线路,减轻劳动强度。

根据曲线半径大小、长短,合理安排撞轨器的位置和数量。拉伸时,曲线钢轨内侧螺杆用“应力放散套筒”(图2)固定,外侧用正常弹条盖板固定,使得钢轨在拉伸时不会出现大面积横向位移和钢轨的倾斜侧翻,确保了应力放散的质量。曲线地段应力放散前,应使用“曲线钢轨防倒滚筒”(图3)。在小半径曲线地段无缝线路应力放散施工时,采用拉伸器拉伸钢轨施工时,钢轨在拉伸力的作用下会产生向曲线内侧横移,当横移受阻时(首先是轨底受阻)钢轨会发生向曲线内侧转动倾倒,严重影响放散质量及延长施工时间。使用防倒滚筒主要是限制钢轨转动,可以防止钢轨倾倒,其摩擦系数f≤0.02,使无缝线路应力放散阻力降到很小,可以提高放散质量,有利于快速恢复线路,减轻劳动强度。

图2 应力放散套筒

图3 曲线地段可使用“防倒滚筒”

4 效果和评价

(1)提高了效率

作业效率方面,根据我局工务大修段换轨车间三年内使用HGCZ-2000型换轨车情况来看,210 min天窗时间内,大修换轨日进度每辆车可以稳定保持1.5 km~2 km,线路条件非常好的情况下,单日更换过2.5 km 长轨。在曲线地段封锁80 min~100 min 内即可完成钢轨入槽,与传统使用换轨小车拉轨方法入槽时间相比能节省30 min 左右,为前龙口线上焊接预留出足够的时间,能够有效解决突发情况。由于回收旧料与换轨同步进行,拉轨结束后回收旧料时间能够节省20 min~30 min,为拉轨后线路精整、机具转移、人员撤离预留出更多的时间,大大提高了作业效率,提高了施工作业过程中的容错率。

(2)减少劳动强度

由车辆收放机构夹持新旧轨,前轮在旧轨上走行,后轮在新轨上走行,与使用短轴距的传统换轨小车相比,减少了钢轨对车辆走行带来的阻力,使车辆走行、钢轨入槽变得轻松。车上仅需要两名作业人员,车下也仅需要两名配合人员,无需安排大量劳力配合拨轨,降低了劳动作业强度和施工安全风险。

(3)提高作业质量

由于HGCZ-2000型换轨车的先进性,拉轨过程相比老式换轨小车更容易控制作业质量,道钉检测系统在曲线上更能体现其优越性,能精准检测作业收放装置相对承轨槽的横向偏移量,通过偏移量值来控制收放装置横向油缸的动作方向和行程,确保新轨在承轨槽中的位置居中,使新轨平整圆顺,且能减少施工作业对钢轨带来的伤损。

(4)提高安全保障度

在使用车辆期间,不断完善和改进针对换轨车各部位装置的应急预案及车辆产生故障等突发情况的处理方法,自使用两年多来,未发生因车辆故障而产生的延点情况。因此,该车具有高稳定性、低故障率以及低劳动强度等特点,能够起到降低安全风险,提升安全保障等作用。

5 结束语

在曲线地段使用HGCZ-2000型换轨车更换长轨,在施工过程中注意以上要点控制,针对车辆要做更多的安全预想,能有效保证长轨条安全、顺利地落槽和无缝线路应力放散的准确性,又能确保铺设无缝线路施工安全、顺利进行。