碳纤维抽油杆作业车夹持装置剪切行为分析与优化

闫文辉,谢 冬,袁亨通,李 杰,彭 勇

(1.西安石油大学 机械工程学院,陕西 西安 710065; 2.西部钻探工程有限公司,新疆 乌鲁木齐 830011)

引 言

碳纤维抽油杆全称为碳纤维复合材料连续抽油杆,它是以碳纤维为增强体、以树脂为主要基体、经过挤压成型的新型抽油杆。碳纤维抽油杆具有轻质、高抗拉强度、耐腐蚀、耐高温、使用方便等优点,也有低剪切强度的缺点,适用于腐蚀性井、深井和超深井的原油开采。它的使用是减小油田采油作业成本,降低能耗的手段之一[1]。

目前为止,碳纤维抽油杆作业车相继研制出了三代。第一代作业车以缠绕盘为动力源通过导向轮换向直接将抽油杆拉升缠绕,这种方式使导向轮处抽油杆产生弯曲疲劳,对抽油杆造成破坏[2]。从第二代作业车开始到目前夹持装置采用链条带动夹持抽油杆的摩擦块单元上升的起升方式,抽油杆的起升与缠绕采用分开驱动的方式[3]。目前的夹持装置改善了作业中碳纤维抽油杆的受力情况,缠绕盘单元负载大幅度降低,满足了碳纤维抽油杆的使用要求[4]。

本文通过有限元模拟仿真的方法,对研制作业车过程中出现的夹持装置剪切抽油杆这一现象进行理论分析与总结,得出导致夹持装置产生剪切作用的因素,并以抽油杆最小剪切应力为目标优化相关零部件结构参数,以减轻摩擦块对抽油杆的剪切作用。

1 碳纤维抽油杆被剪切现象产生的原因

1.1 碳纤维抽油杆作业车夹持装置工作原理

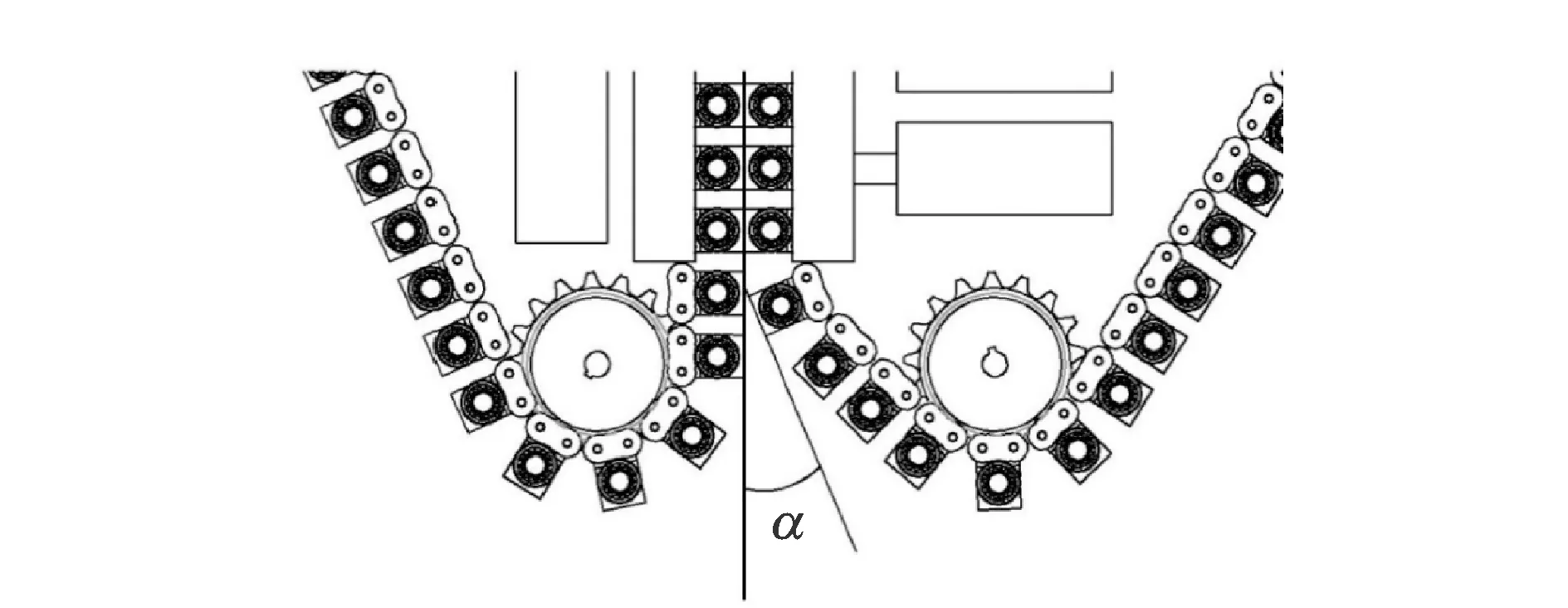

夹持装置作为碳纤维抽油杆作业车的核心装置,结构如图1所示。

图1 夹持装置结构

从图1中可以看出,夹持装置有两个导轨,左侧为固定导轨,焊接于支架上,右侧为移动导轨。夹持装置在起升抽油杆时,张紧液压缸开始工作,张紧链轮张紧传动链条,同时,载荷液压缸推动移动导轨夹紧抽油杆。随后,主动小齿轮在安装于它后面的液压马达的带动下开始转动,通过过渡齿轮带动两侧的驱动大齿轮同步反向转动,带动左右两侧的链轮反向转动,两侧的传动链条开始同步上升,起升抽油杆[5]。组成传动链条的夹持块单元是夹持装置的关键单元,结构如图2所示。

图2 夹持块单元装配图

图2中,夹持块与轴为一体,分别将轴承与摩擦块安装在上面,夹持块下面有2个孔用于安装链条。

1.2 摩擦块剪切抽油杆现象

在调研第二代作业车时发现,刚进入夹持装置底端的夹持块单元会挤压破坏抽油杆,主要由右侧传动链条倾斜而产生的切入角导致,具体如图3所示。

图3 摩擦块切入角示意图

由图3可以看出,夹持装置工作时移动导轨推动右侧传动链条向左移动,使得移动导轨下端的夹持块倾斜并与左侧夹持块形成了切入角,进而在上升中夹持体单元上的摩擦块与抽油杆发生干涉,在完全进入导轨且切入角为0时干涉现象消失,具体过程如图4所示。图4中摩擦块干涉抽油杆程度的大小对应摩擦块剪切抽油杆作用的大小。

图4 摩擦块剪切抽油杆过程

2 剪切状态下抽油杆应力状态分析

为了进一步分析剪切状态下碳纤维抽油杆的应力状态,采用有限元方法对比分析剪切结束阶段与深入剪切阶段抽油杆的应力状态,有限元模型如图5所示。

图5 夹持装置有限元模型

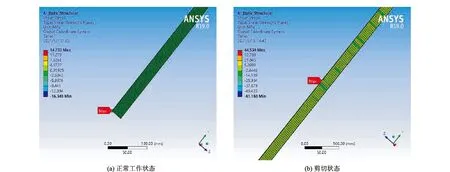

以碳纤维抽油杆为研究重点,剪切阶段的模型与图4(d)一致,采用有限元静力学分析,实验时将抽油杆网格细分,以第二代作业车的参数为实验样本,模型所取抽油杆底端施加最大起升载荷50 kN,抽油杆与摩擦块之间为摩擦接触, 摩擦系数取0.1,右侧导轨施加向左的250 kN载荷[6],计算得到正常工作与剪切两种状态下抽油杆的剪切应力,如图6所示。

图6 正常工作状态与剪切状态下抽油杆等效应力分布对比

从图6(a)可以看出,正常工作状态下,抽油杆的最大应力位置位于模型中抽油杆的底端,此时抽油杆最大应力580 MPa。从图6(b)可以看出,剪切状态下抽油杆最大应力位置处于剪切位置,最大应力约为791 MPa。本文主要以抽油杆的剪切强度为校核标准,通过有限元软件计算,以上两种状态下抽油杆的剪切应力云图如图7所示。

图7 两种状态下抽油杆剪切应力云图

从图7可以看出,正常工况和剪切状态下抽油杆的最大剪切应力分别为16 MPa、61 MPa,剪切状态下的剪切应力接近抽油杆的剪切强度极限64 MPa,实际工况中,抽油杆极有可能被破坏。

3 优化夹持块切入角

为了具体地研究切入角与抽油杆剪切应力之间的关系,现延长右侧移动导轨并加工斜面来控制切入角的大小,具体如图8所示。

图8 导轨优化模型

经过实际建模实验,切入角重点选取的范围是0~10°。现将导轨倾斜角参数化,以图8为有限元模型计算0~10°的切入角与抽油杆最大剪切应力之间的关系。利用有限元软件采用响应面法+多目标遗传算法的优化方法,计算最小剪切应力下的切入角角度。设计响应面时选取10个点,计算得碳纤维抽油杆的最大剪切应力与切入角之间的对应关系曲线,如图9所示。

图9 切入角与抽油杆最大剪切应力对应关系曲线

从图9中可以看出,切入角在3°~9°抽油杆的最大剪切应力最小且趋于平稳。以图9计算所得10个点为样本,通过有限元软件采用遗传算法计算得3个最优的候选点,见表1。

表1 夹持块切入角优化候选点

由表1可知,3个切入角相对应的最大剪切应力差距较小,结合图9可以确定切入角的最优值为3°~9°。

4 优化摩擦块圆角尺寸

4.1 摩擦块优化前后结果对比

在最优的切入角下对与抽油杆发生干涉的摩擦块进行优化。为减小干涉量,给摩擦块的棱边添加非对称式曲率连续的圆角,如图10所示。

图10 优化前后摩擦块结构

最优切入角下抽油杆与摩擦块的干涉模型与图4(d)基本一致,干涉量稍有减小,摩擦块干涉抽油杆时横向干涉较小而纵向干涉较大。经过对比发现,优化后摩擦块纵向圆角对抽油杆的剪切作用影响较小,若摩擦块横向圆角尺寸为5 mm,纵向圆角尺寸为5~15 mm,则其对抽油杆剪切应力的影响见表2。

表2 不同摩擦块纵向圆角下抽油杆剪切应力

由表2可知,在摩擦块横向圆角固定的情况下,摩擦块纵向圆角尺寸对抽油杆剪切应力影响较小。通过分析摩擦块纵向圆角尺寸取13.5 mm,横向圆角尺寸取5.0 mm,将圆角优化后的模型再次进行有限元计算,分析抽油杆最大剪切应力是否发生变化[7],结果如图11所示。

从图11中可以看出,给摩擦块添加圆角后,碳纤维抽油杆的最大应力减小到755 MPa,且最大剪切应力减小到43 MPa,说明添加摩擦块圆角能减小抽油杆的剪切破坏作用。经过多次仿真实验发现,摩擦块横向圆角尺寸是影响抽油杆剪切应力的主要因素,为了进一步得到剪切状态下碳纤维抽油杆最大剪切应力与摩擦块横向圆角之间的关系, 现将摩擦块纵向圆角尺寸定为13.5 mm,将横向圆角参数化,利用有限元软件中的响应面优化模块求出最小剪切应力下的圆角参数。

图11 摩擦块圆角优化后抽油杆应力云图

4.2 响应面优化模块优化圆角

现以图11优化后的模型计算结果为样本,将三维模型中的摩擦块横向圆角参数化,以摩擦块横向圆角为自变量,碳纤维抽油杆上的最大等效应力与垂直碳纤维抽油杆上的剪切应力为因变量。经过多次建模实验得自变量的范围为0 ~14 mm。设计响应面时选取14个点[8],计算得到圆角参数与抽油杆应力的对应关系曲线如图12所示。

从图12中可以看出,抽油杆的最大剪切应力与最小剪切应力垂直于抽油杆表面两个方向相反的剪切应力,绝对值大的是抽油杆的最大剪切应力。以图12中计算出的14个点为样本,以横向圆角为自变量, 碳纤维抽油杆最大剪切应力的最小值和最小剪切应力的最大值为优化目标,采用多目标遗传算法计算3个候选点,结果见表3。优化前后抽油杆的应力对比见表4。

图12 碳纤维抽油杆应力与横向圆角尺寸的对应关系曲线

由表3、表4可知,当摩擦块横向圆角约为1.05 mm时,抽油杆在被剪切时剪切应力最小,优化后抽油杆剪切应力明显减小。

表3 摩擦块横向圆角优化候选点

表4 圆角优化前后碳纤维抽油杆应力对比

5 结 论

(1)通过理论分析与实际调研,得出导致夹持装置中摩擦块剪切抽油杆的原因是移动导轨夹紧抽油杆时,使右侧链条上的摩擦块产生倾斜与左侧的摩擦块形成了夹角,从而使摩擦块在进入导轨时剪切了抽油杆。

(2)通过延长移动导轨并添加斜面的方式控制了摩擦块的切入角,通过优化得出当切入角为3°~9°时,抽油杆进入夹持装置时的剪切应力最小。

(3)设计了一种非对称式曲率连续的摩擦块圆角,分析得出摩擦块纵向圆角尺寸对抽油杆剪切应力影响较小,通过响应面优化的方法与有限元分析对比得出一组圆角参数,当摩擦块横、纵方向圆角尺寸分别为1.0 mm、13.5 mm时,抽油杆的剪切作用得到有效缓解,提高了正常工况的安全系数。