Ti/SnO2-IrO2电极的制备及其电化学降解对氯苯酚

杨江涛,李 璇,陈泽红,张 蔚,王忠德

(太原理工大学化学工程与技术学院,太原 030024)

0 引 言

酚类物质被广泛应用于医药、染料、农药及其他化工生产等过程中,相应地生成了大量的含酚废水,这类废水在水体中具有稳定性高、毒性强及生物难降解等特点[1]。目前酚类废水的处理方法主要有生化法[2]、芬顿法[3]、臭氧氧化法[4]、吸附法[5]、膜分离[6]等,但这些方法因处理效果有限、可回收性差、操作条件苛刻等问题而备受限制。电化学氧化法是一种新兴的水处理工艺,它是依靠阳极表面产生的·OH和其他活性物种(如HClO、ClO-等)来达到降解有机物的效果,具有作用条件温和、设备简单、不受环境条件及废水成分等诸多因素限制等优点而成为具有广泛工业应用前景的水处理方式之一[7-8]。

电化学氧化的关键因素是阳极材料的选择。截至目前,国内外学者已经利用钛材料作为电极基体合成了Ti/PbO2、Ti/RuO2-IrO2、Ti/BDD、Ti/SnO2及其他元素掺杂[9-11]类别的电极,但这些电极存在重金属离子污染、析氧电位低、造价高、寿命短、性能提升有限等问题。SnO2因具有较高的析氧电位、良好的电催化活性、低成本、低毒性等优点而被认为是最有前景的阳极材料之一[12]。而IrO2具有较好的导电性及稳定性[13],将SnO2与IrO2复合,二者可协同提升电极的电催化活性与稳定性。本文采用热分解法合成了Ti/SnO2-IrO2电极,该电极在高电流密度下表现出较长的加速寿命,并且具有较高的析氧电位,有利于更高效地电氧化有机物。利用该电极降解对氯苯酚,探究了不同因素对降解效果的影响并优化了降解条件,实现了对氯苯酚的高效率、低能耗降解,结果表明该电极具有较高的催化活性,在水处理工业方面具有可观的应用前景。

1 实 验

1.1 试剂与仪器

试剂:氢氧化钠、草酸、浓硫酸、无水硫酸钠、对氯苯酚、五水四氯化锡、氯铱酸、正丁醇等均为分析纯。

仪器:可编程线性直流电源,恒电位仪(VMP2),化学需氧量快速测定仪(北京连华)等。

1.2 Ti/SnO2-IrO2电极制备

钛基体的预处理过程如文献[14]所述。将五水四氯化锡和氯铱酸溶于正丁醇中制成前驱体溶液,用刷子均匀涂在钛片上,在110 ℃的烘箱中干燥10 min,然后在马弗炉中450 ℃的条件下煅烧10 min,整个过程重复数次,最后1次煅烧10 h后退火至室温,制得Ti/SnO2-IrO2电极。

1.3 Ti/SnO2-IrO2电极电化学性能与电催化性能测试

1.3.1 Ti/SnO2-IrO2电极的电化学性能测试

在三电极体系下测试Ti/SnO2-IrO2电极的电化学性能,工作电极为20 mm×20 mm×1 mm的Ti/SnO2-IrO2电极,对电极为相同尺寸的碳纸,参比电极为饱和甘汞电极(standard calomel electrode, SCE)。在0.5 mol/L的Na2SO4溶液中通过线性扫描伏安法(linear sweep voltammetry, LSV)测试该电极的析氧电位(oxygen evolution potential, OEP)。在1 mol/L的H2SO4溶液中对该电极进行加速寿命测试(accelerated life test, ALT),待电压高于初始电压5 V时即为电极失活。

1.3.2 Ti/SnO2-IrO2电极的电催化性能测试

以Ti/SnO2-IrO2电极为工作电极,以处理过的相同尺寸钛片为对电极,降解对氯苯酚,处理量为100 mL,考察电流密度、对氯苯酚初始浓度和Cl-浓度对化学需氧量(chemical oxygen demand, COD)去除效率的影响。通过公式(1)~(3)计算去除率(η, %)、瞬时电流效率(ICE, %)和能耗(Ec, kWh·g-1)。

(1)

(2)

(3)

式中:cCOD0为COD的初始质量浓度(mg·L-1);cCODt为降解t时间后COD的质量浓度(mg·L-1);F为法拉第常数(96 485 C·mol-1);V为溶液体积(L);I为电流(A);t为降解时间(h);U为槽压(V)。

2 结果与讨论

2.1 电极的表征

2.1.1 电极SEM和EDS分析

用扫描电镜对电极表面结构和形貌进行了表征,图1(a)为所制备的Ti/SnO2-IrO2电极的SEM照片,其表面呈现出“泥裂状”结构,主要是因为活性涂层和Ti基体间膨胀系数存在差异,使得制备过程中活性涂层产生了热应力,从而导致了裂纹的产生[9]。图1(b)~(d)显示了主要元素分布,可以看出,所选区域Sn、Ir、O元素均匀分布在电极表面,表明复合电极材料SnO2-IrO2的成功制备。

图1 Ti/SnO2-IrO2电极的SEM照片与元素分布Fig.1 SEM image and elemental distribution of Ti/SnO2-IrO2 electrode

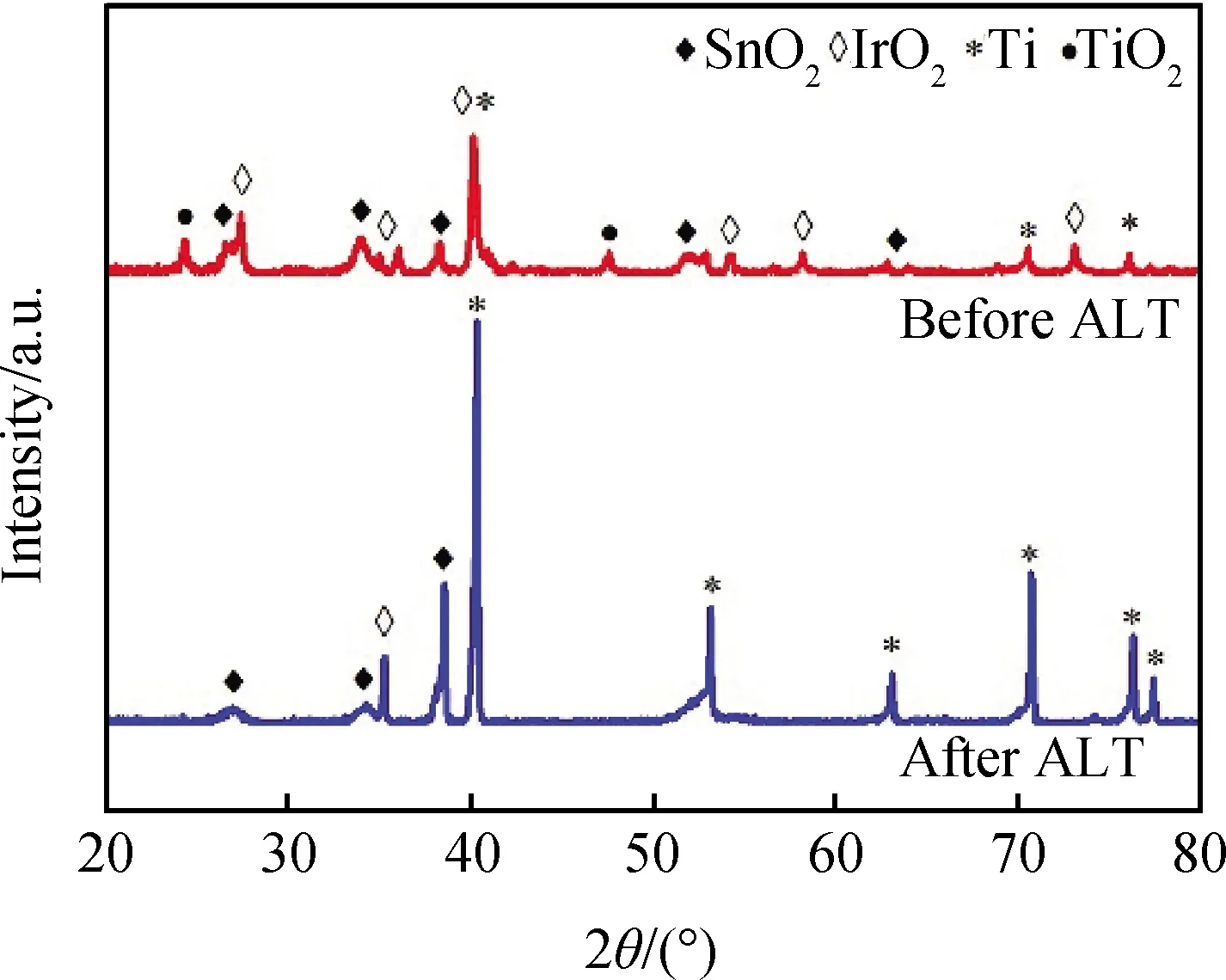

2.1.2 电极的XRD分析

图2是Ti/SnO2-IrO2电极加速寿命测试前后的XRD图谱。加速寿命测试前,Ti/SnO2-IrO2电极的衍射峰与SnO2(PDF#41-1445)、IrO2(PDF#15-0870)以及Ti(PDF#89-5009)相对应,表明电极的成功制备。此外,可以观察到微弱的锐钛矿型TiO2(PDF#21-1272)特征峰,这可能是由于电极表面存在微量含有TiO2的固溶体。加速寿命后电极的TiO2衍射峰消失,SnO2、IrO2衍射峰强度减弱,Ti特征峰强度增强,这是由于加速寿命测试造成电极表面涂层脱落,电极失活。

图2 Ti/SnO2-IrO2电极ALT前后的XRD图谱Fig.2 XRD patterns of Ti/SnO2-IrO2 electrode before and after ALT

2.1.3 电极的XPS分析

通过对电极表面进行XPS测试得到样品的化学成分和元素价态。图3(a)为Ti/SnO2-IrO2电极的XPS全谱图,可以看出电极表面存在Ir、Sn、O、C元素。图3(b)为Sn 3d的核心能级谱图,Sn 3d3/2和Sn 3d5/2处对应结合能为494.98 eV和486.57 eV,表明Sn以+4价存在[15]。图3(c)为Ir 4f的核心能级谱图,结合能为64.47 eV和61.39 eV的峰与Ir3+的Ir 4f5/2和Ir 4f7/2有关,而结合能为65.58 eV和62.54 eV的峰与Ir4+的Ir 4f5/2和Ir 4f7/2有关,表明Ir同时以+3和+4价的形式存在[16]。图3(d)为O 1s的核心能级谱图,结合能530.09 eV、531.08 eV和532.33 eV处的峰分别对应于氧化物晶格中的氧、表面羟基引起的化学吸附氧(O-)和大气中吸附水中的氧(O2-)[17]。

图3 Ti/SnO2-IrO2电极的XPS全谱图(a)和高分辨率Sn 3d(b)、Ir 4f(c)、O 1s(d)谱图Fig.3 XPS full spectra (a) and the high resolution spectra of Sn 3d (b), Ir 4f (c), and O 1s (d) of Ti/SnO2-IrO2

2.2 电化学性能测试

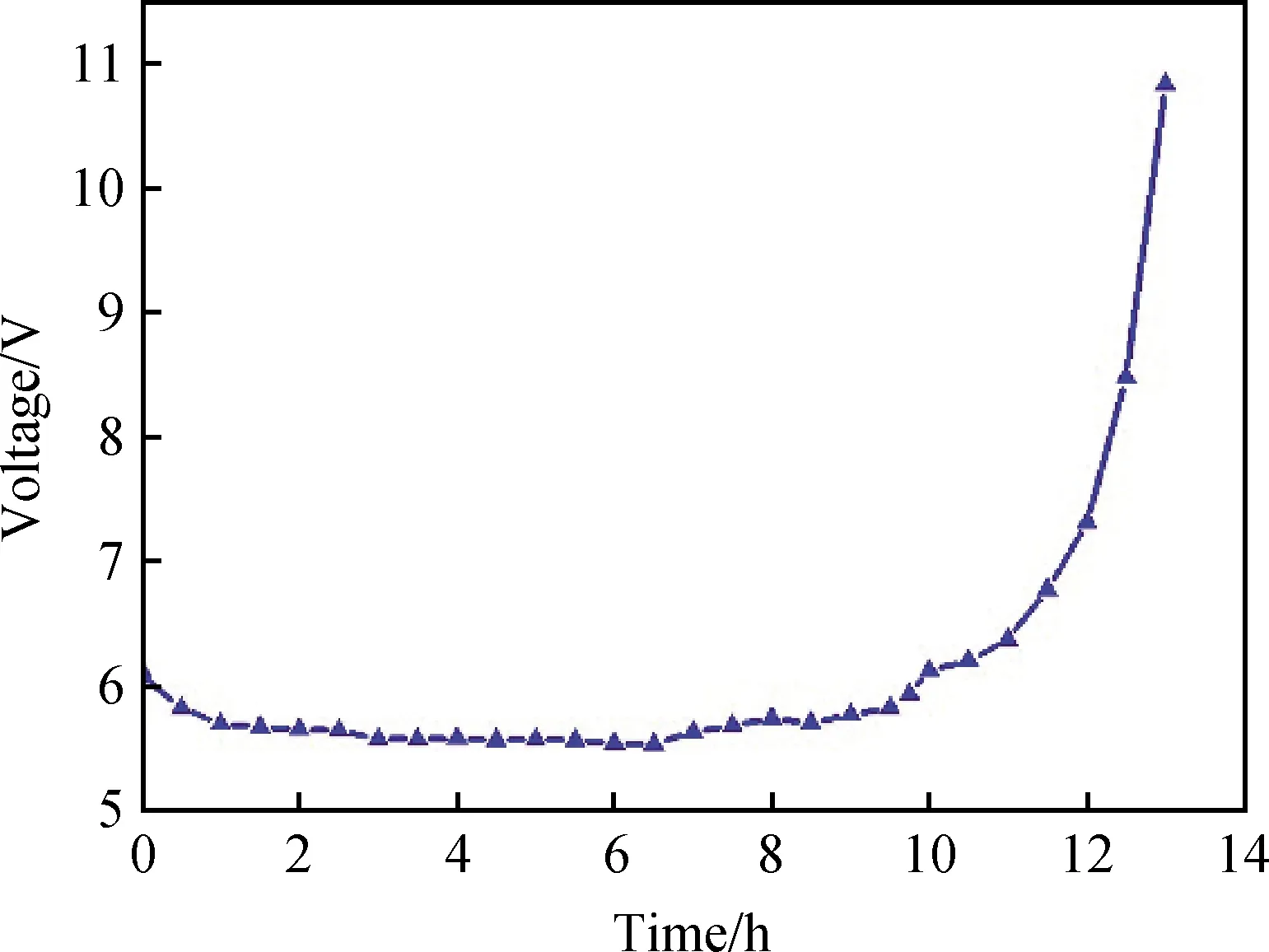

电极的使用寿命是制约其实际应用的关键因素之一。如图4所示,2 A·cm-2的电流密度下,在1 mol/L的H2SO4溶液中对Ti/SnO2-IrO2电极进行了加速寿命测试。在初期阶段,电极电压呈现下降趋势,原因是电极在使用初期活性位点未完全暴露,随着电解进行,电极被活化,电压下降至5~6 V之间并保持稳定。随后电极电压出现迅速上升趋势,此阶段电极失活。可以估计,Ti/SnO2-IrO2电极的加速寿命可达13 h。均匀致密的电极结构与Ir的高导电性有利于提高电极寿命。在电极失活阶段,电解质或活性物质渗入电极表面涂层的裂缝中,析氧反应产生的氧气加速了涂层的剥离和钛基体表面钝化层的形成。

图4 Ti/SnO2-IrO2电极的加速寿命测试Fig.4 Accelerated life test of Ti/SnO2-IrO2

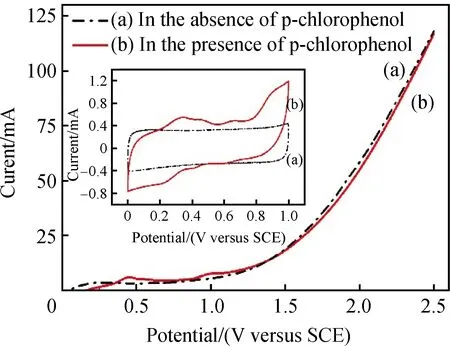

析氧反应是有机物降解反应中的副反应,会造成能量损失,降低有机物降解过程中的电流效率。析氧电位是评价电极材料电催化性能的重要指标。图5是Ti/SnO2-IrO2电极在0.5 mol/L的Na2SO4溶液中,对氯苯酚存在和不存在两种情况下的LSV曲线和循环伏安(cyclic voltammetry, CV)曲线。在没有对氯苯酚的情况下,析氧电位为1.51 V versus SCE,这一较高的析氧电位会抑制电化学氧化过程中副反应的发生,提高电流效率与电极稳定性。在有对氯苯酚存在的情况下,析氧电位略有升高(1.52 V versus SCE),可以观察到析氧反应产生之前LSV曲线上出现了氧化峰。进一步测试对氯苯酚存在和不存在两种情况下的CV曲线(见图5插图)。没有对氯苯酚存在时的CV曲线呈现为矩形,表明没有发生法拉第反应;而在对氯苯酚存在时,出现了明显的氧化还原峰,由此说明,对氯苯酚在Ti/SnO2-IrO2电极上发生了直接催化氧化反应,并产生多种氧化中间产物,中间产物可在电极上进一步被氧化,经多步氧化逐渐被降解[18]。在大于析氧电位时,对氯苯酚存在下电流值较低,这可能是由于其优先氧化了有机物,并且形成的中间体可能覆盖了电极表面,因此阻断了水氧化的一些活性位点,然而这种差异是可以忽略的[19]。

图5 Ti/SnO2-IrO2电极的LSV及CV(插图)曲线Fig.5 LSV and CV (insert) curves of Ti/SnO2-IrO2

此外,将本研究中的Ti/SnO2-IrO2电极与其他文献中电极的加速寿命与析氧电位进行了对比。Ti/Sb-SnO2电极在0.5 mol/L H2SO4溶液中, 100 mA·cm-2电流密度下,加速寿命为12.1 h[20];IrO2-RuO2电极在0.5 mol/L H2SO4溶液中,100 mA·cm-2电流密度下,加速寿命为42 h[21]。在之前的研究中,大电流密度下的加速寿命测试较为少见,而在工业应用中往往使用高电流密度。本研究采用了2 A·cm-2的电流密度,且电极在此电流密度下表现出不错的稳定性,因而更具有工业应用价值。Ti/Sn0.7Ir0.3O2电极在1 mol/L Na2SO4溶液中的析氧电位为1.367 V versus SCE[22];Ti/IrO2-RuO2电极在0.1 mol/L Na2SO4溶液中的析氧电位为1.080 V versus SCE[23];Ti/Sb-SnO2电极在0.25 mol/L Na2SO4溶液中的析氧电位为1.75 V versus SCE[24]。比较而言,本文中的Ti/SnO2-IrO2电极具有较高的析氧电位,这有利于减少副反应的发生,从而提高电流利用效率。

2.3 电催化性能测试

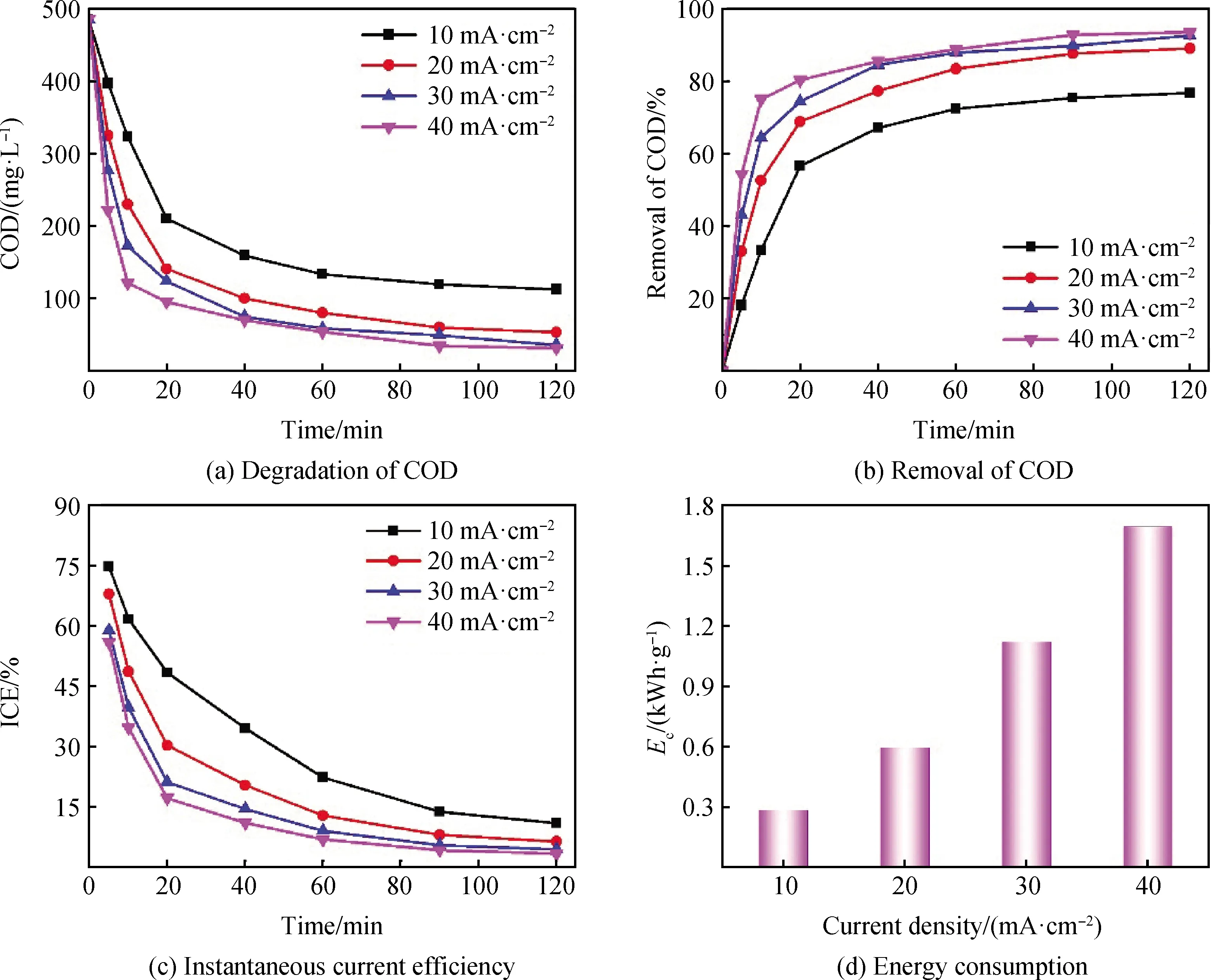

2.3.1 不同电流密度的影响

图6(a)和(b)是电流密度对对氯苯酚COD去除效率的影响。从图中可以看出,电流密度从10 mA·cm-2增加至40 mA·cm-2时,前20 min内,COD的去除速率加快,120 min后COD的去除率由76.75%提升至94.93%,这是因为电流密度的提高有利于加快溶液中电子的转移速率,生成了更多的·OH及活性氯,此外,电极表面直接电子转移氧化对氯苯酚和中间产物的能力也得到了提高,最终将其转化为水和二氧化碳[25-26]。当电流密度由20 mA·cm-2增加至40 mA·cm-2时,COD的去除率仅提升了5.91%,而且电流密度过高会导致析氧反应及其他副反应的发生,导致瞬时电流效率降低,能耗增加(见图6(c)和(d)),还会损害电极的寿命[27-28]。因此,本实验选用20 mA·cm-2的电流密度作进一步研究。

图6 不同电流密度对COD去除效率、ICE及Ec的影响Fig.6 Influence of different current densities on COD removal efficiency, ICE and Ec

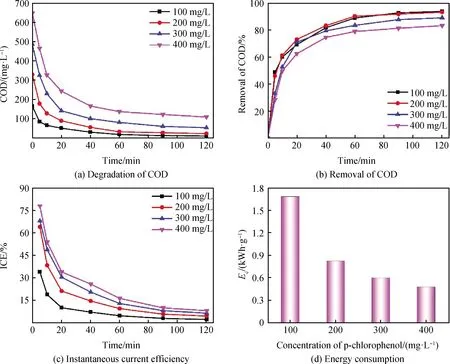

2.3.2 不同初始浓度的影响

在电流密度为20 mA·cm-2的条件下,研究了对氯苯酚不同初始浓度对降解效率的影响。由图7(a)和(b)可知,对氯苯酚初始浓度从100 mg/L到400 mg/L,反应120 min后,COD的去除率相应地由93.77%下降至83.22%。随着对氯苯酚初始浓度的增加,COD去除率逐渐降低,这是因为其他条件一定时,电极生成·OH和活性氯等物质的能力有限,浓度增加意味着会有更多的对氯苯酚剩余及中间产物的累积,因此对COD的去除能力有限。由图7(c)和(d)可知,随着对氯苯酚初始浓度的增加,瞬时电流效率提高,能耗降低,这是因为从分子角度来讲,高浓度条件下有利于提高对氯苯酚与活性氯及·OH的碰撞概率,而·OH的寿命又较短(2×10-8s),所以高浓度条件有利于提高活性氯和·OH的利用率,促进反应的发生[29-30]。由于过高浓度的对氯苯酚会导致降解不完全,中间产物累积过多吸附污染电极等问题,浓度过低会导致能量利用不充分[31],因此本实验决定选用300 mg/L的对氯苯酚进一步研究。

图7 不同初始浓度对氯苯酚对COD去除效率、ICE及Ec的影响Fig.7 Influence of different initial concentration of p-chlorophenol on COD removal efficiency, ICE and Ec

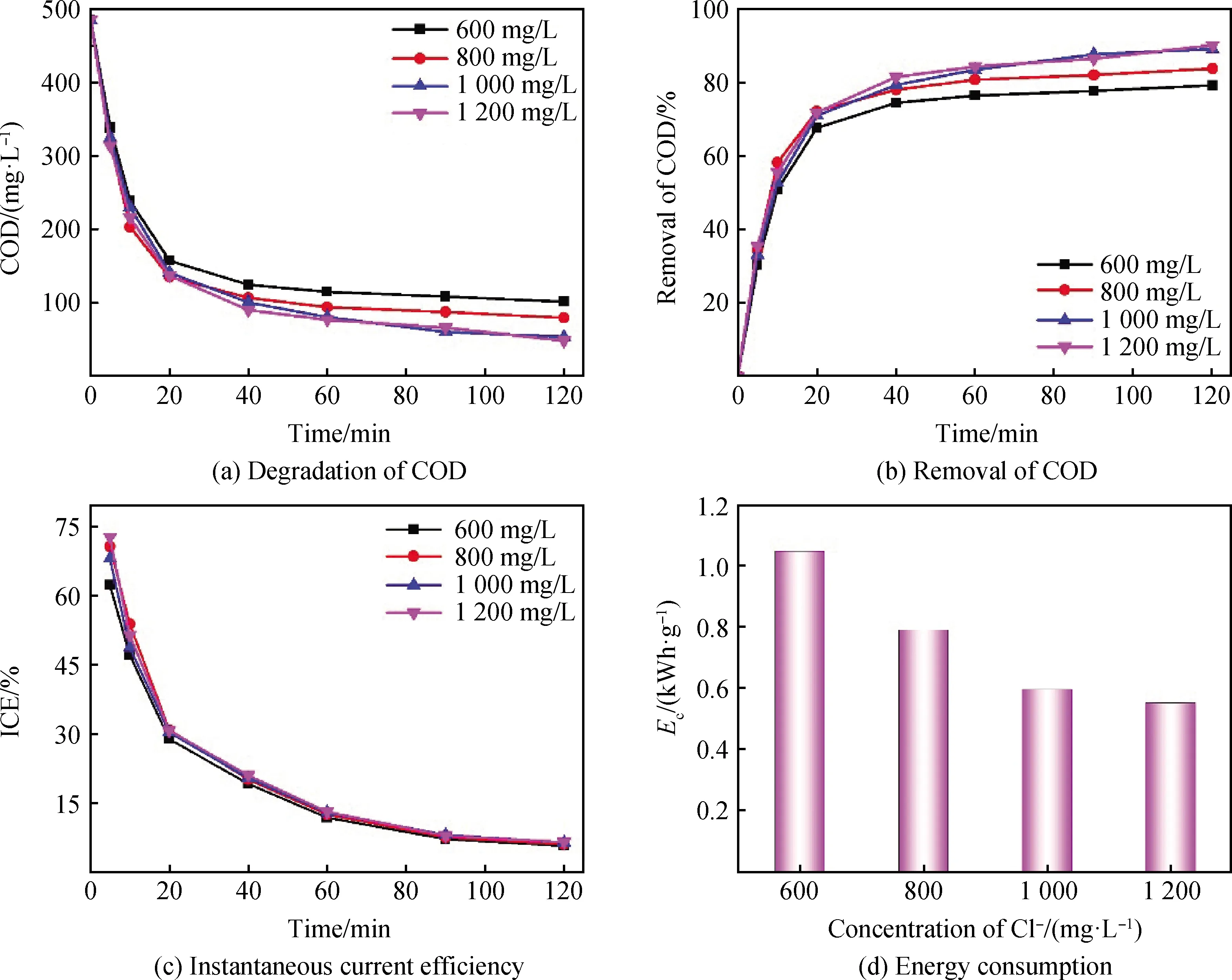

2.3.3 不同Cl-浓度的影响

在电流密度为20 mA·cm-2、对氯苯酚初始浓度为300 mg/L的条件下,研究了Cl-浓度对COD去除效率的影响。由图8(a)和(b)可知,反应前20 min,不同Cl-浓度下,对氯苯酚的COD均能快速去除,在反应前期,溶液中的Cl-及对氯苯酚苯环脱氯作用,Cl-充足,生成大量活性氯[32]。随着溶液中Cl-浓度由600 mg/L提高到1 200 mg/L,120 min后COD的去除率由79.14%提升至90.07%,这是因为随着反应的进行Cl-被消耗,适当的Cl-有利于降解的继续进行。当Cl-浓度超过1 000 mg/L后,COD的最终去除率基本不变,这是由于经Cl-生成的氧化剂对有机物及其中间产物的氧化能力存在一定的选择性[33]。Cl-在溶液中同时充当氧化剂和电解质,Cl-浓度对瞬时电流效率的影响较小(见图8(c)),但对能耗的影响较大(见图8(d)),随着Cl-浓度增加能耗降低。但氯离子浓度过高容易腐蚀设备和产生大量副产物,致使能耗与电流效率无明显变化,且实际添加过量氯离子会造成二次污染。因此,选择氯离子浓度为1 000 mg/L可实现COD的高效率(89.02%)、低能耗(0.596 kWh·g-1)去除。

图8 不同Cl-浓度对COD去除效率、ICE及Ec的影响Fig.8 Influence of different concentration of Cl- on COD removal efficiency, ICE and Ec

将Ti/SnO2-IrO2电极与其他类似电极处理不同污染物的COD去除率与能耗也进行了对比。Ti/Sb-SnO2电极降解苯酚的COD去除率为91.2%(4 h)[34];Ti/IrO2/RuO2电极降解苯酚、对氯苯酚、2,4-二氯苯酚的COD去除率为90%(120 min)[35];Ti/Sn0.7Ir0.3O2电极降解对氯苯酚(200 mg·L-1)的COD去除率约为60%[22];Ti/TiO2-RuO2-IrO2电极降解苯酚(100 mg·L-1)的能耗为591.8 kWh·kg-1[36]。本文中的Ti/SnO2-IrO2电极具有较高的COD去除率(89.02%)与较低的能耗(0.596 kWh·g-1),这可能是由于SnO2与IrO2的晶格掺杂协同效应为对氯苯酚的降解反应提供了更多的催化活性位点,增强了Ti/SnO2-IrO2电极电化学氧化对氯苯酚的能力,显示出优异的催化性能,为其大规模工业应用提供思路。

3 结 论

采用热分解法合成出Ti/SnO2-IrO2电极,该电极具有较长的寿命和较高的析氧电位(1.51 V versus SCE)。将Ti/SnO2-IrO2电极应用于对氯苯酚的电化学氧化降解,并考察了电流密度、对氯苯酚初始浓度以及Cl-浓度对COD去除率以及能耗的影响。当电流密度为20 mA·cm-2,对氯苯酚初始浓度为300 mg/L,Cl-浓度为1 000 mg/L时,利用该电极降解对氯苯酚,可实现COD的高效率(去除率89.02%)、低能耗(0.596 kWh·g-1)去除,具有很大的工业应用潜力。