增材制造三维点阵结构设计、优化与性能表征方法研究进展*

段晟昱,王潘丁,刘 畅,赵则昂,周 浩,张啸雨,雷红帅,郭 旭,方岱宁

(1. 北京理工大学,北京 100081;2. 大连理工大学,大连 116023;3. 中国空间技术研究院,北京 100094)

“物尽其用”是结构轻量化设计最朴素的思想,也是航空航天飞行器发展的永恒追求[1–2]。如何在经典力学设计理论、人工智能计算分析方法、新材料与新制造技术框架下,实现结构宏观力学性能和多功能特性的完美融合是学术界和工业界长期共同关注的焦点问题[3–5]。近年来,三维点阵结构与增材制造技术相结合已成为新兴发展的高性能轻量化多功能结构设计与制造的新方法[6–9]。2021 年1 月,美国国防部发布的增材制造战略规划将结构的创新设计方法与增材制造实现技术列为重点研究方向。新制造技术驱动下三维点阵胞元及其宏观结构打破了传统的单一功能、单一尺度、单一类型(胞元或材料)和单一分布形式的局限,为深空探测飞行器、重型运载火箭、远轰无人机等重大战略装备轻量化提供了技术保障[8–9]。但同时也衍生出了新的基础问题,例如三维点阵胞元的创新构造方法与变形预测理论、三维点阵多尺度结构的宏微观计算分析与拓扑优化方法、考虑制造工艺特征的增材制造三维点阵结构性能评价方法等[6,10–11]。

本文围绕增材制造三维点阵结构及其设计方法进行概述,着重介绍了轻质多功能三维点阵胞元设计方法、多尺度结构计算分析与拓扑优化方法、性能表征与评价方法等方面的国内外研究进展,并对未来发展趋势进行了讨论,旨在推动增材制造三维点阵结构在实际工程中的应用。

1 增材制造三维点阵结构工程应用

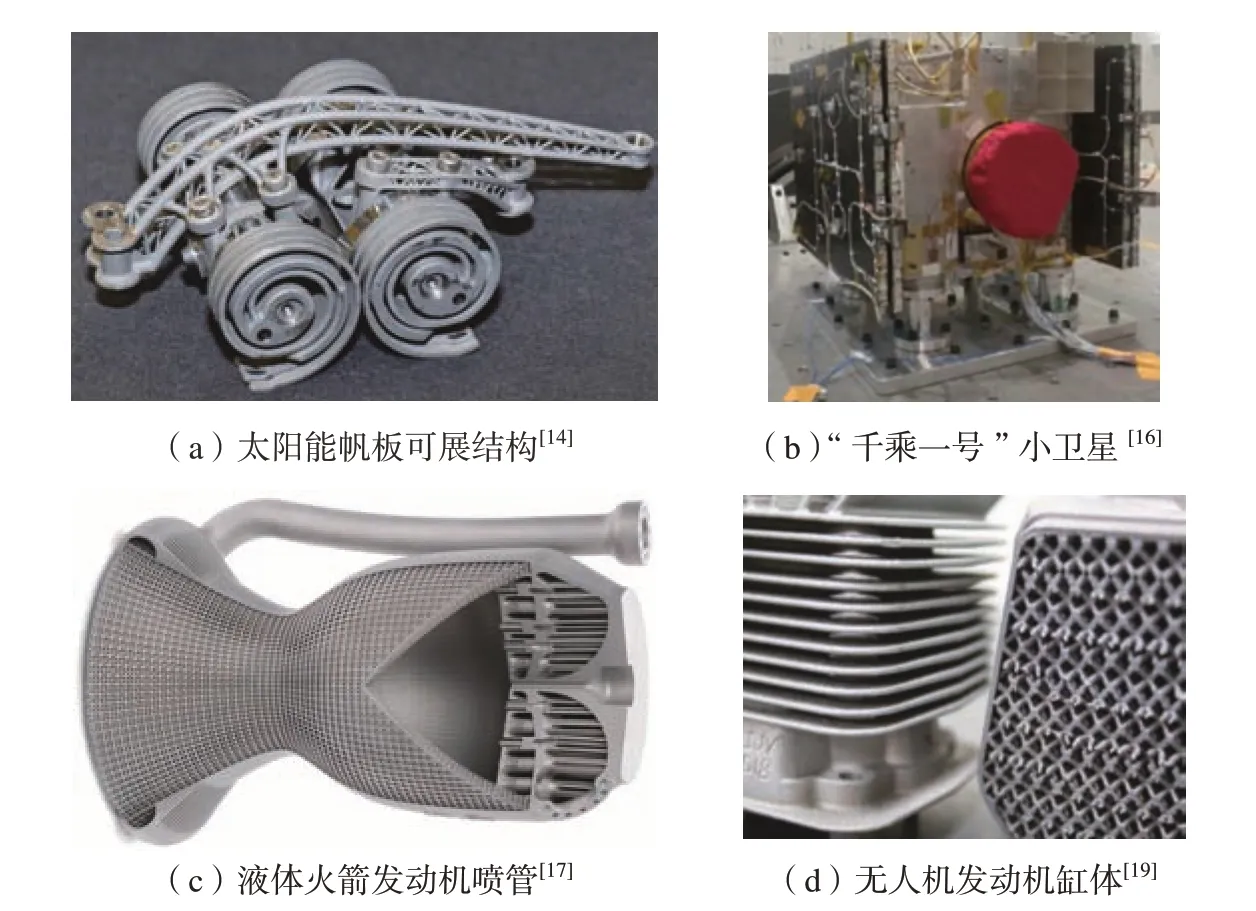

早在20 世纪末,国内外学者就从理论上证实三维点阵是大幅度降低结构相对密度、同时保证可靠力学性能的最有效技术路径。近年来,增材制造技术的发展极大推动了三维点阵等先进轻量化结构在航空航天领域的工程应用,逐步涌现出一批增材制造三维点阵轻量化承载结构,提升了航空航天运载器的运载效率,降低了型号研发成本和制造周期。2014 年,空中客车公司 (Airbus)首次将增材制造拓扑优化点阵应用于A350 宽体客机的内部舱体支架,并于2017 年实现了A350XWB 机翼塔架的轻量化增材制造,用于连接机翼与发动机[12]。美国nTopology 公司与美国空军航空技术学院 (AFIT)合作,采用Inconel 718 镍合金增材制造技术制备了Cubsat 立方卫星的三维点阵支架,相比于传统的铝支架结构,整体减重50%,零件数量从150 件缩减到25 件,结构刚度得到了显著提升[13]。Thales Alenia Space公司与欧洲航天局 (ESA)合作,开发了一种适用于异形承力结构的三维点阵填充算法,并通过增材制造应用于可展开太阳能帆板结构。相比于传统结构,该结构重量减轻了80%,零件数减少了90%,制造成本降低了75%(图1(a))[14]。欧洲航天局与空中客车公司合作推进大尺寸轻量化点阵结构增材制造技术,实现了1.5 m 钛合金承力结构的一体化成形[15]。2019 年,由北京空间飞行器总体设计部牵头研制的“千乘一号”小卫星结构顺利发射,国际上首次实现了增材制造三维点阵结构技术在航天器主承力结构中的应用,创新提出了多重对称自支撑三维点阵胞元设计方法,解决了增材制造工艺取向约束下的高性能三维点阵结构设计与制造难题,整星结构重量占比降低至15%以内,零件数减少至5 件,结构设计制造周期缩短至1 个月,为深空探测、载人登月、遥感通信等领域国家重大工程实施提供了关键技术支撑(图1(b))[16]。增材制造三维点阵结构的另一显著优势是结构功能一体化,例如结构内部的空隙和孔道为散热、隔热等应用提供了优越的载体。传统设计中热控结构与承力结构往往采用分离设计制造,采用三维点阵设计之后二者可耦合设计,并可通过增材制造一体化成形。美国Cobra Aero 公司提出一种增材制造无人机发动机缸体结构,在缸体壁面填充三维点阵,一方面减轻结构重量,另一方面充当冷却流道,实现了轻量化承载、传热特性以及工质流体动力学特性的联合优化设计(图1(c))[17]。德国Hyperganic 公司将火箭发动机中的燃烧室、喷管和冷却通道整合为一体化结构,喷管外表面填充极小曲面点阵,发动机工作时点阵结构中的冷却工质控制机体温度,同时点阵构型可显著降低结构热应力[18]。德国Cellcore 公司也提出一种增材制造一体化液体火箭发动机喷管结构,在喷管壁面内部填充三维点阵,发动机工作时喷管承受高压气动力,三维点阵提升结构刚度同时作为冷却工质流道。通过构型优化使后处理工序最小化,使用Inconel 718 镍合金增材制造,该喷管结构的制造周期可控制在3 天以内 (图1(d))[19]。总的来看,增材制造三维点阵结构在工程装备中具有广阔的应用空间,尤其是对于具有复杂载荷边界的异型构件,可通过内部三维点阵填充设计,在实现极致轻量化的同时兼顾优异的多功能与承载特性,并且能够极大缩短构件的研制周期。

图1 增材制造三维点阵工程应用案例Fig.1 Engineering application cases of AM 3D lattice structures

2 轻质多功能三维点阵胞元结构及其设计方法

点阵材料是多孔材料的一种。多孔介质是自然界中和动植物体内广泛存在的一种结构形式,如骨骼、蜂巢、甲壳动物等[20–21]。在自然材料与结构的启发下,人工多孔材料得到了长足的发展。按照微观结构的几何形式,多孔材料通常可以分为泡沫材料和点阵材料两大类,其区别在于泡沫材料具有无序的微结构,而点阵材料具有周期有序的微结构。与二维蜂窝材料相比,三维点阵材料的设计空间更大,具有更为多样的微结构形式。由于点阵材料与结构具有极大的可调控设计空间,千变万化的微结构和自由设计的孔隙率使其能够实现多种优异的多功能特性,如轻质高承载特性、高吸能抗冲击特性、可编程特性、热性能可控特性、电磁波隐身特性、声学降噪特性等。

通过力学设计获得具有优异承载及多功能特性的胞元构型,扩展现有工程结构设计的选材空间,尽可能丰富所有潜在的材料性能区域,达到甚至突破理论上限[22]是点阵结构力学设计追求的目标,对提高航空航天领域结构装备的轻量化与多功能化有着重要的意义。研究者们构造出了多种多样的三维点阵胞元构型,其中由梁组成的桁架点阵结构由于其几何形式简单,设计方法简便有效,受到了最多的关注(图2(a)[23])。桁架点阵的基本设计原理为通过杆件在胞元中的空间对称与组合,形成不同的点阵胞元。典型构型包括简单立方桁架点阵(SC)、体心立方桁架点阵 (BCC)、面心立方桁架点阵(FCC)、八面体桁架点阵 (OCT)等[23–24]。胞元内桁架的连接方式对力学性能有很大的影响,根据受到外部载荷时胞元内部杆件受力状态的差异(拉/压或受弯曲),可将桁架点阵分为拉伸主导型或弯曲主导型点阵[25]。拉伸主导型点阵材料的刚度和强度特性与其相对密度的一次方成正比,而弯曲主导型点阵材料的刚度和强度特性则根据构型的不同与其相对密度的1.5~3 次方成正比[26–27]。因此,对于由相同母体材料构成的点阵材料,拉伸主导型点阵的力学性能要优于弯曲主导型点阵,通常可以根据Maxwell 公式来判断某一桁架点阵属于拉伸主导或者弯曲主导[25],但传统Maxwell 公式存在变形模式判别模糊的问题。Lei[28]和Li[29]等提出了基于节点平均连通度的判定准则,可有效解决此问题。

图2 轻质高强三维点阵Fig.2 Lightweight and high-strength 3D lattice structures

近年来,基于曲面或平板的三维点阵受到了越来越多的关注。研究者发现基于三周期极小曲面(TPMS)的三维曲面点阵(图2(b))[30–31],可表现出相较桁架点阵更优异的力学性能,但由于TPMS 曲面构型复杂,对其外形调控较为困难。Bonatti等[32–33]通过对曲面弯曲能最小化的优化,提出了一类改进型曲面点阵,实现了曲面外形以及点阵各向异性的调控 (图2(c))。Berger 等[34]通过将具有简单立方对称性的平板点阵与八面体构型的平板点阵以特定的比例进行混杂,获得的简单立方–八面体混杂平板点阵构型能够表现出弹性各向同性,并能够在相对密度趋于0 时达到各向同性点阵材料的HS 理论上限 (Hashin-Shtrikman upper bound),这一优异特性给具有极限力学性能的点阵构型创新设计带来了启发。Tancogne-Dejean 等[35]借鉴此混杂设计方法,给出了能实现弹性各向同性的三维简单立方、体心立方和面心立方混杂平板点阵的设计方法 (图2(d)),并通过试验验证了其弹性各向同性。尽管三维平板点阵的弹性力学性能十分优异,但其属于闭孔材料,连通性较差,通过增材制造手段进行制备时内部粉末或液体难以排出。除此之外,由于其单个胞元内包含的平板数量较多,较低相对密度下平板厚度较小,给制备带来困难。Duan 等[36]提出了一类可兼顾增材制造能力与优异力学性能的平板点阵构型,并通过试验验证了其对于金属增材制造的适应性。为进一步增强三维点阵结构的力学性能,研究者们还提出了混杂多层级设计的思想,通过对多种点阵构型的混杂或多级设计来实现增强或者增韧特性。Pham 等[37]受多晶材料晶界增强效应的启发,通过类多晶混杂胞元设计,提出了具有高强韧性的新型三维混杂点阵结构。Lei 等[28]根据层级梯度与多胞元混杂的思想提出了多层级三维点阵夹芯结构的增强设计方法,实现了对点阵结构失效模式的有效调控。

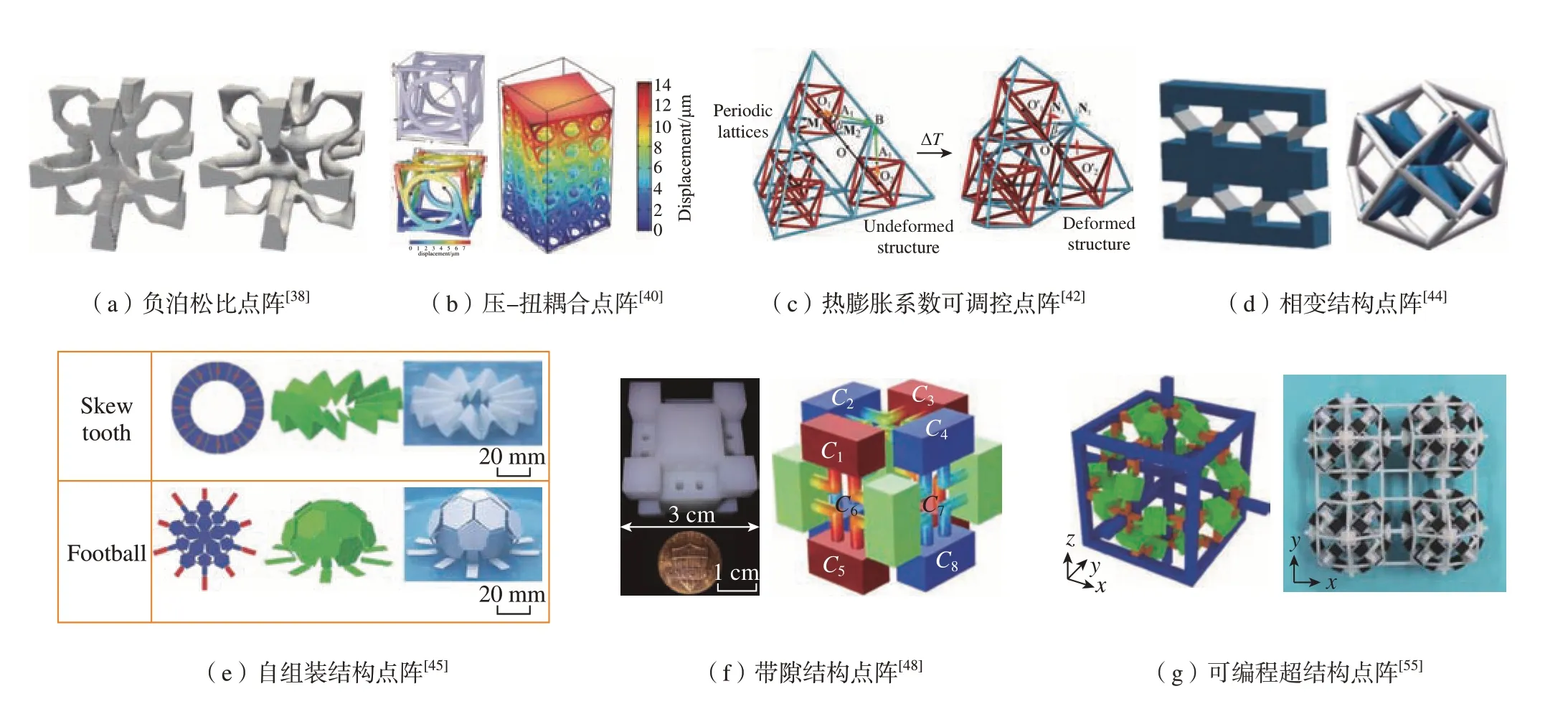

除了单纯通过高承载特性实现减重外,多功能一体化结构是进一步提升航空航天装备轻量化水平的重要途径,如何设计出兼具优异力学性能和多功能响应特性的轻质三维点阵结构已成为国内外学者研究的前沿热点问题。三维点阵胞元丰富的宏细观几何特征和典型的多孔特性,为其“赋能”设计提供了广阔空间。目前,常见的多功能三维点阵结构设计主要采用4 类策略: (1)节点受力不对称诱发的宏细观变形,例如,负泊松比点阵结构 (图3(a))[38–39]和压–扭耦合变形点阵结构等 (图3(b))[40–41];(2)点阵胞元组件变形模式诱导的结构响应,例如,基于变形竞争机制的热膨胀系数可调点阵结构(图3(c))[42–43]、基于非线性大变形多稳态的相变点阵结构 (图3(d))[44],以及基于屈曲变形诱导的自组装点阵结构(图3(e) )等[44–46]; (3)基于材料物理响应特性(声、光、电、磁、化等)的多功能设计,例如,基于材料电磁耗散特性的雷达波隐身–承载点阵结构[47]、基于材料阻抗特性的减隔振点阵结构等(图3(f))[48–50];(4)基于异质多相材料组装的多功能设计,例如,热防护点阵结构[51]和冲击防护点阵结构[52]等。近期,一些研究者创新提出了具有可重编程逻辑功能的点阵结构设计,将传统的点阵设计提升到具有人工智能特征的多功能三维点阵结构维度(图3(g))[53–56]。点阵结构的功能特性间通常存在相互制约和矛盾,如高刚度和高吸能、超轻质和高承载等。当前研究多侧重于针对单方面的功能特性进行点阵结构设计,而实际中往往是多方面的承载与功能需求需要同时满足,因此,在构造多功能三维点阵结构的同时,需要重点关注多种功能特性间的耦合机理与协同优化设计方法。

图3 多功能三维点阵Fig.3 Multifunctional 3D lattice structures

3 三维点阵多尺度结构有限元计算方法

随着结构轻量化与多功能集成化需求的不断提高,点阵多尺度结构中包含的胞元数量越来越多,点阵胞元构型也越来越复杂,结构呈现典型的多尺度特征[57]。对于此类三维点阵多尺度结构,若采用传统的有限元方法直接进行网格划分和计算,其前处理与求解过程耗时过长。尤其是如果做进一步的优化设计,通常需要对三维多尺度点阵结构进行多次迭代分析和求解,其计算代价是不可接受的。由于多尺度点阵结构与复合材料类似,内部点阵胞元具有周期性或近似周期性,因此,能够研发出有效减小计算量的多尺度计算方法。由于增材制造加工工艺条件的限制,当前航空航天等领域中应用的三维点阵结构及其包含的点阵胞元多在毫米尺度或以上[12,16],仍属于连续介质力学的范畴,本节主要介绍以有限元(FEM)方法为基础的三维点阵结构多尺度数值分析方法。

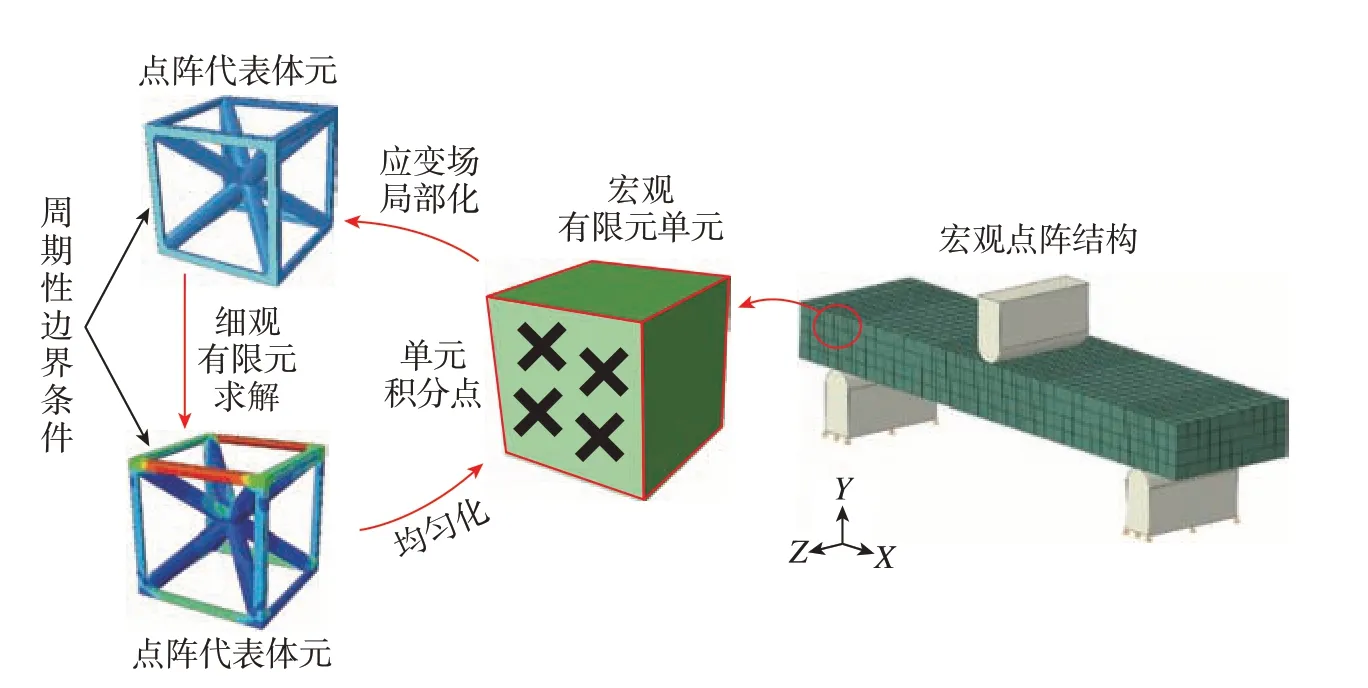

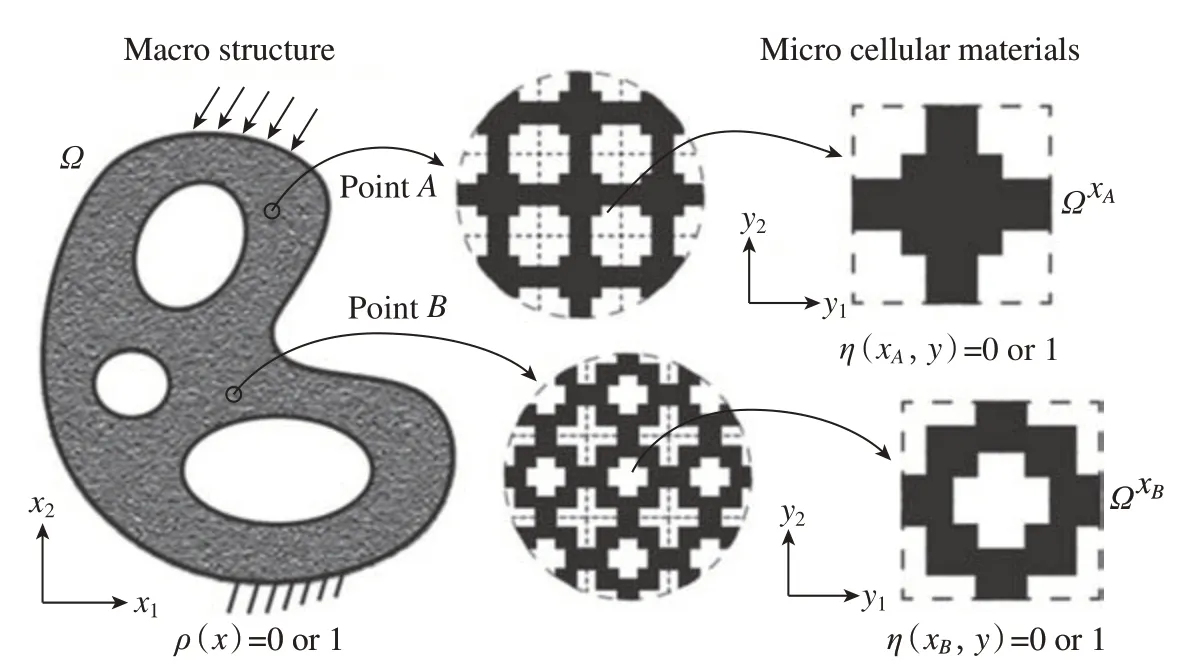

多尺度方法的关键在于根据宏观结构内部微结构的特征,将两个尺度拆分开来,再通过两个尺度之间的信息交换来实现迭代求解[58]。对于非线性问题,由于变形过程较为复杂,难以通过解析形式的本构关系来描述细观点阵胞元的变形特性,通常在两个尺度都采用数值分析的方法进行求解。宏观模型多采用有限元方法进行求解,细观模型可以采用快速傅里叶变换 (FFT)方法[59]或有限元方法[60–62]等进行求解。Feyel 等[60]提出了双尺度有限元方法 (FE2),该方法采用尺度分离假设[63],认为宏观结构与其包含的微结构之间尺度差异足够大,尺度之间耦合作用较弱,可以将两个尺度分开进行分析,是一种弱耦合多尺度方法。在此方法中,宏观模型与细观模型均通过有限元方法进行求解,但宏观的有限元模型中并不需要给定本构关系,而是通过对小尺度有限元模型的求解来获得每个积分点上的应力应变关系[64](图4),因此,小尺度有限元模型的建立和求解手段尤为重要。

图4 双尺度有限元(FE2)求解流程示意图Fig.4 Schematic diagram of multilevel finite element method (FE2)

与复合材料及结构的多尺度分析方法类似,通常将代表体积单元(RVE)作为小尺度的有限元模型,如何合理地选取代表体积单元对多尺度分析十分重要。该方法从多相复合材料的研究中发展而来,但是对点阵结构高离散性材料的研究同样有效[65]。一般而言,RVE 的特征尺寸需要远远小于整体结构的特征尺寸[66],同时还需要包含细观结构的所有组分与几何信息,因此通常选取一个或多个胞元组成的平行六面体作为代表体积单元 (图5)[67]。RVE是连接多尺度点阵结构细观胞元与宏观整体结构两个尺度之间的桥梁,在引入后即可将点阵结构的整体性能分析转移到代表体元或者点阵胞元的等效性能的分析上,从而提高求解的效率。三维点阵结构的代表体积单元 (或三维点阵胞元)由材料在空间不连续分布而形成,也可以将其视为其中一相为空的双相复合材料,意味着需要对其进行均匀化或者连续化处理。可采用的方法包括渐近展开均匀化方法[65,68–69]、能量均匀化方法[70–71]等。渐近均匀化方法是当前应用最广泛的方法,其核心思想在于将位移场、应力场以及应变场等物理量在小参数下渐近展开,进而在周期性边界条件下,求解由各展开量组成的代表体元的基本平衡方程,最终获得代表体元的宏观等效应力应变关系 (图6[72])。渐近展开均匀化方法的数学描述与理论体系完备,在点阵结构与复合材料的多尺度非线性力学性能分析方面得到了广泛的应用,其与FE2 方法的结合也在点阵结构的多尺度优化设计方面得到了长足的发展[72–73]。

图5 由点阵结构组成的多尺度结构及其代表体元的选取[67]Fig.5 Multiscale 3D lattice structure and selection of RVE[67]

上述基于均匀化的FE2 方法的基本假设要求胞元尺寸相比整体结构足够小,但当胞元与整体尺寸之比较大时,两个尺度之间表现出较强的耦合作用,弱耦合FE2 方法无法准确地反映宏观结构的真实变形与响应。为解决此问题,Hou 等[74]提出了多尺度有限元方法 (MsFEM),其思想在于将整体结构划分为多个子区域,各个子区域内部进行网格细化,然后通过构建各个子区域的多尺度基函数来实现整体刚度矩阵的组装与求解。但此方法由于未考虑固体材料的泊松效应,无法适用于固体结构的力学性能分析。Zhang 等[75]通过在基函数引入耦合附加项,提出了扩展多尺度有限元法(EMsFEM),可实现针对大规模桁架点阵结构力学性能的准确求解。Yan 等[76–77]在EMsFEM 方法的基础上,将其发展到桁架结构非线性力学性能的求解以及桁架结构的优化设计。多尺度有限元方法除用于点阵结构的弹塑性力学性能预测之外,还对点阵结构的构型设计以及结构优化方面有着重要的作用,尤其是近年来拓扑优化技术的不断发展,使得点阵结构的宏细观优化设计成为可能,下文对三维点阵多尺度结构拓扑优化方法的研究现状进行介绍。

4 三维点阵多尺度结构拓扑优化方法

结构拓扑优化旨在满足使用材料体积、结构承载能力、刚度指标等约束条件的前提下,通过优化材料分布,寻求具有某种最优性能的结构拓扑构型。近30 年来,拓扑优化以其科学高效的设计方式代替传统过度依赖于人为经验的低效模式,已成为结构优化学科的主流发展方向之一[78–79]。由于多尺度点阵结构可充分发掘材料性能极限,早在20 年前已有学者关注多尺度点阵结构的拓扑优化问题[80]。然而,多尺度点阵结构往往具有复杂的构型,受限于传统制造工艺,以往的多尺度点阵结构拓扑优化局限于学术上的讨论。近年来增材制造技术以其“自由制造”的工艺特性,可以天然地和拓扑优化结合起来,为多尺度点阵结构拓扑优化带来了新的机遇,促使涌现出大量面向增材制造的多尺度点阵结构拓扑优化研究[81]。

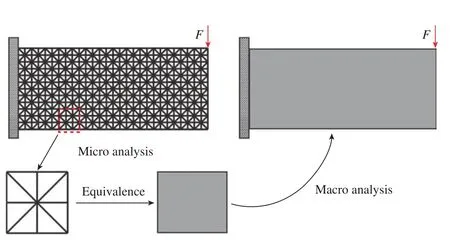

目前针对三维点阵多尺度结构的拓扑优化方法,按照其对点阵结构的处理方式,主要分为两类:一类是尺度分离假设下基于渐近均匀化技术的优化方法;另一类是在单一尺度下基于完整分析模型的设计技术。

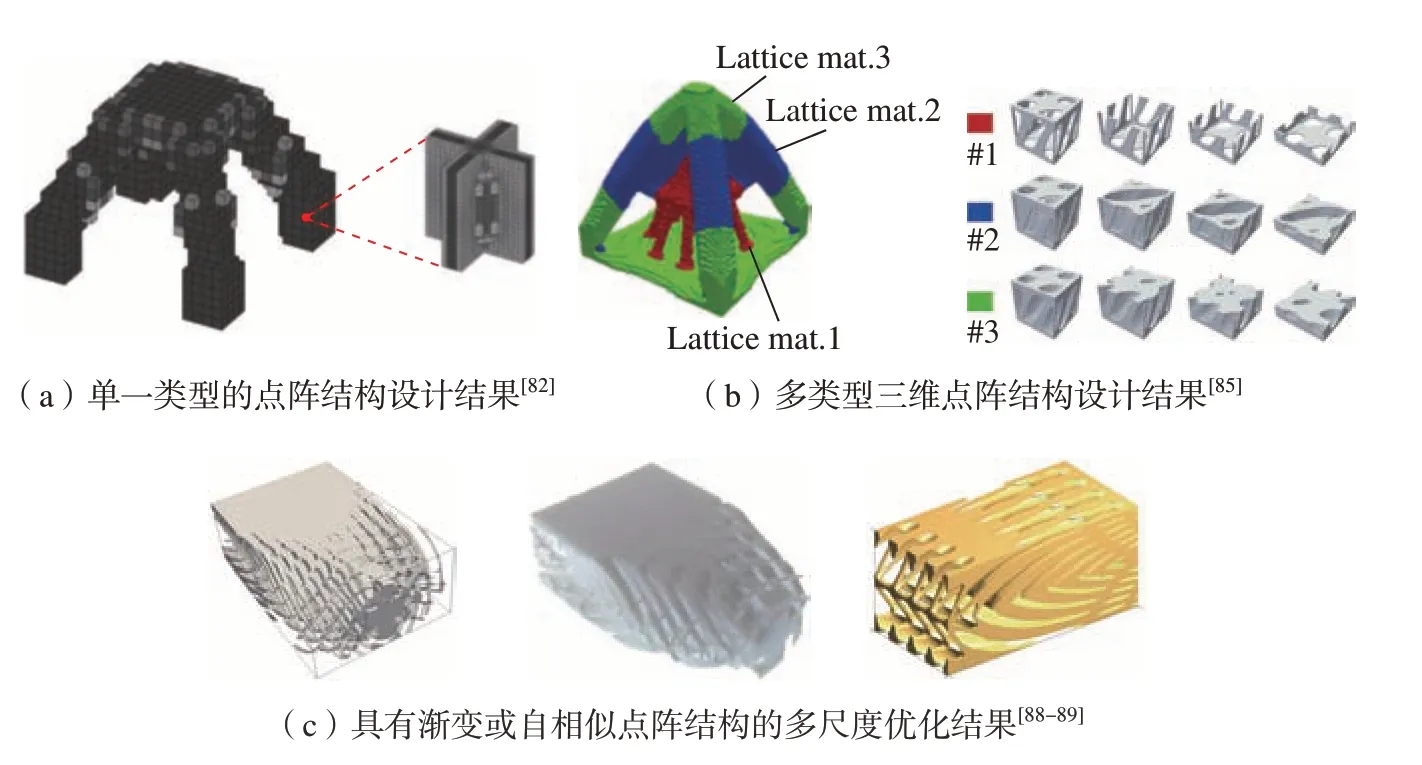

基于尺度分离假设的渐近均匀化方法具有严格的数学理论基础,可建立起微观点阵结构材料分布参数与其宏观等效性质之间的关系,进而将三维点阵多尺度结构拓扑优化问题解耦为宏观尺度等效材料分布与微观单胞设计的双层优化问题,大大减少大规模多尺度点阵结构优化设计的计算负担。因此,现有点阵多尺度结构拓扑优化的工作大部分使用了渐近均匀化技术。此类工作按照点阵单胞类型的不同,又可细分为3 种。第1 种方法假设结构中具有单一类型的点阵结构(图7(a))[82–84],例如,Yan 等[83]基于具有惩罚性的多孔各向异性材料 (PAMP)模型,实现了同时考虑力、热载荷下宏微观一体化点阵结构的拓扑优化,虽然考虑的是二维结构,但理论上也可适用于三维点阵多尺度设计。Watts 等[84]基于逆均匀化方法,优化得到了单组分负泊松比和两组分轻质高强三维点阵单胞结构。单一类型的点阵结构优化方法虽然具有设计变量少、无需考虑点阵单胞间连接性问题等优点,但由于结构中只分布一种单胞,设计空间相对较小,无法发挥材料的全部性能。第2 种方法假设宏观结构中具有多种类型的三维点阵微结构 (图7(b))[85–86],此种方法虽然相比单一点阵结构优化方法具有更大的设计空间,然而由于均匀化过程会抹平微观点阵单胞中的材料分布特征,因此必须施加特殊的约束保证不同类型点阵单胞之间的可连接性。Gao 等[86]通过引入了一些动态的连接器实现了相邻微观点阵结构之间的连接,并利用准静态Ritz 矢量 (QSRV)方法减少优化分析中的计算成本。Liu 等[85]利用变量连接技术,通过在微观点阵单胞中引入预先定义的连接区域,以确保任何两种类的微观结构之间的连接性。以上工作虽然可实现不同点阵单胞之间的连接,但是在特殊的连接约束限制下,一般只能保证点阵单胞局部组件的连接,无法实现不同单胞拓扑之间的平滑过渡。第3 种方法是假设结构中具有渐变或自相似的点阵单胞,此种方法兼顾前两种方法的优点,并可保证相邻单胞之间的平滑过渡,近年来引起较多学者的关注(图7(c))[72,87–92]。Groen 等[91]基于均匀化拓扑优化方法,利用正交的微观结构在粗糙网格上进行多尺度设计,在降低计算成本的同时,获得了高分辨率且接近最优的结构形式。Donders 等[87]使用均匀化方法与保角共形映射实现对周期性微观单胞的大小与转角的调控,获得了三维结构柔度最小化问题的优化结果。Wang 等[72]提出一种点阵单胞等效材料属性的参数化描述方法,并通过插值得到几种典型微结构单胞的等效弹性矩阵,从而在优化过程中避免了费时的均匀化迭代计算,提高了结构设计的效率。Xue 等[88,92]基于Liu 等[89]提出的坐标摄动技术,发展了一种创新的渐近均匀化拓扑优化方法,通过引入映射函数,将点阵微结构转化为空间周期性结构,原本复杂的跨尺度问题也渐近解耦为均匀化介质中的宏观问题和代表性单胞中的微观问题,给出了一种生成光滑渐变填充点阵结构的新方法。

图6 三维点阵代表体元及其均匀化过程[72]Fig.6 Homogenization of 3D lattice structure[72]

尺度分离假设下基于渐近均匀化技术的优化方法,可大幅减少三维多尺度点阵结构优化设计中的计算成本,得到了较多学者的关注。然而,均匀化方法适用的前提是多尺度点阵结构需满足尺度分离和周期性假设,即微观点阵结构尺寸相比宏观结构尺寸为无限小且在空间上周期排布。严格来说,现有基于均匀化技术的多尺度三维点阵结构拓扑优化方法均未严格满足以上假设,在有限尺寸和周期下使用均匀化技术不可避免地会对结构性能的预测造成误差,并会由于结构边界周期性的破坏引起不适定问题[93]。对于不满足尺度分离假设以及周期性假设下基于渐近均匀化的三维多尺度点阵结构拓扑优化方法,尚未有从理论上分析其预测精度的相关研究报道。

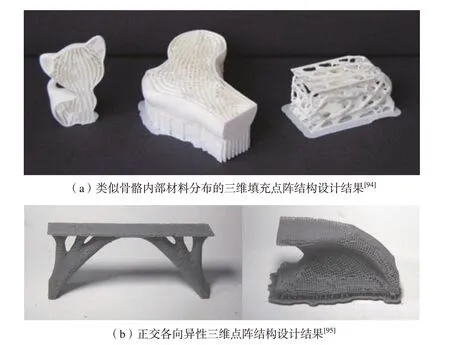

单尺度下基于全尺寸分析模型的点阵结构拓扑优化可摆脱渐近均匀化技术的种种限制,保证优化–分析–制造模型的一致性,便于考虑单胞连接性及应力、屈曲、材料缺陷等局部化的结构性能。因此,部分学者尝试在单一尺度下基于完整分析模型进行面向增材制造的点阵结构拓扑优化[94–96]。Wu 等[94]通过在SIMP 方法中引入局部材料上限约束,得到了与骨骼内部材料分布类似的三维填充点阵结构(图8(a))。Wu 等[95]借助正交各向异性点阵结构的形状优化,结合场对齐参数化方法,在全尺度有限元计算的基础上获得了结构柔度与多尺度优化方法相近的优化结果(图8(b))。由于三维点阵结构复杂的拓扑和精密的结构细节,不可避免地引入庞大的设计变量数和分析计算成本,难以向实际工程中的大型结构拓展。Liu 等[96]基于移动可变形组件/孔洞(MMC/MMV)显式拓扑优化技术和坐标摄动技术发展的二维蒙皮–点阵填充一体化结构设计方法,仅需要少数设计变量即可生成复杂的渐变点阵结构,结合适用于显式拓扑优化方法的自由度删除技术[97],有望缓解三维多尺度点阵结构拓扑优化的计算量爆炸问题。

图7 尺度分离假设下基于渐近均匀化技术的三维点阵多尺度结构拓扑优化结果Fig.7 Multiscale topology optimization results of 3D lattice structures based on the asymptotic homogenization method

图8 单尺度下基于全尺寸分析模型的三维点阵结构拓扑优化结果Fig.8 Topology optimization results of 3D lattice structures based on full-scale analysis model

综合多尺度点阵结构的有限元计算方法与拓扑优化方法的现状可以发现,当前研究逐渐从理论层面走向应用层面,针对增材制造点阵结构在性能预测与优化设计方面的实际需求,开发了多种更具实用价值的优化设计方法,为增材制造点阵结构的工程应用打下了基础。但增材制造由于其工艺特性,会带来连通性、最小加工尺寸等方面的设计约束,考虑此方面约束的多尺度优化方法研究仍处于起步阶段,亟待开展考虑增材制造工艺约束的三维点阵多尺度优化设计方法研究。

5 增材制造三维点阵结构性能评价表征方法

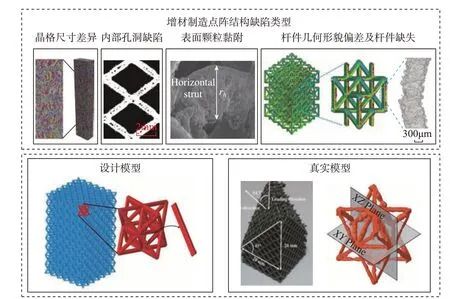

由于三维点阵结构几何构型的复杂性,难以通过传统加工方法对其进行制备,增材制造由于成形的高自由度,成为当前制备三维点阵结构的主流技术。其中基于粉末成形的激光选区熔化 (Selective laser melting,SLM)技术由于可成形精度高,广泛应用于金属三维点阵的制造中,其基本原理为通过激光逐层熔化金属粉末并再凝固实现成形。成形过程是一个涉及移动熔池、快速非平衡凝固、固态相变的复杂冶金过程,所制备材料的微观组织结构与其工艺过程密切相关。由于金属点阵结构增材制造粉材原料特性和激光选区熔化工艺的局限,增材制造金属点阵结构表面和内部存在多种宏微观缺陷[98–101]。这些表面和内部缺陷的几何、空间分布特征,以及点阵杆件的几何特征和材料性能的不确定性,对其宏观力学性能有很大影响[102–103]。根据增材制造点阵结构中缺陷的尺度、分布位置与形态,缺陷主要可以分为晶格尺寸差异、内部孔洞缺陷、表面颗粒黏附缺陷,以及点阵杆件几何形貌偏差与杆件缺失,其中点阵杆件几何形貌偏差包括点阵杆件截面尺寸差异、点阵杆件截面轴心偏移等(图9)[104–107]。表征金属增材制造点阵内部孔洞与裂纹的萌生和扩展过程以及缺陷之间的相互影响关系是揭示增材制造点阵结构失效机理的基础[108–109]。

图9 增材制造三维点阵结构典型缺陷特征[104–107]Fig.9 Representative defect characteristics of additive manufactured 3D lattice structures[104–107]

传统的光学显微镜、SEM 原位加载、EBSD 等方法只能获得材料表面变形场、表面微结构演化、滑移带以及晶体表面取向演化等信息,难以真实反映材料内部孔洞贯穿、裂纹形核、损伤演化等微观机理。对于具有复杂构型的三维点阵结构,传统检测技术已无法满足要求,CT 检测技术在复杂异形构件方面的优势凸显。其中,微焦点CT 有足够的空间分辨率来实现材料内部孔洞、夹杂物、二次相,以及焊接、铸造、增材制造材料和结构件内部缺陷表征,而且具有足够大的空间检测区域来满足实际工程结构件级别材料性能表征[110]。将力学加载装置与微焦点CT 相结合,可以形成材料与结构的内部缺陷损伤演化过程的原位表征观测平台,实现材料内部微结构演化、宏观结构件性能分析和寿命预测的跨尺度关联,进一步研究增材制造结构件内部缺陷演化和结构失效机理,如图10 所示[104]。法国里昂大学的Amani[109]和北京理工大学方岱宁院士课题组搭建了原位微焦点CT 系统,观测了压缩载荷下点阵结构缺陷的损伤演化过程[106]。

缺陷是金属增材制造材料疲劳破坏的主要因素,而孔隙是金属增材制造的主要缺陷,对疲劳性能的影响主要与其尺寸和形状有关。制造缺陷种类多、空间分布不均匀,目前研究多基于试验结果采用唯象方法进行疲劳性能表征,其分布特征一般采用随机变量模型描述。然而,金属增材制造材料的疲劳失效因缺陷影响多呈混合失效模式,即部分试件产生表面或亚表面裂纹,部分试件为内部缺陷起裂。为此,He[111]和Wang[112]等采用双峰概率分布模型描述增材制造钛合金材料疲劳寿命分布,给出了可靠寿命和细节疲劳额定值估计方法。另一方面,金属增材制造材料的S–N 曲线、ε–N 曲线描述上与常规材料并无差别,但需考虑缺陷的影响。Le 等[113]利用缺陷面积修正最大应力的Stromeyer 方程建立了增材制造金属材料的S–N 曲线,并建立了考虑增材制造材料各向异性的S–N 曲线。缺陷数量较多的情况下,结合Gumbell 分布的极值统计方法可有效获取缺陷大小、形状和位置分布规律,包括直径、面积、圆度或球度和体积的分布参数,此外指数分布和对数正态分布也可以表达缺陷分布规律。缺陷距表面距离也是一个衡量缺陷特点的重要参数,Romano等[114]利用分块极值统计方法、最大似然法估计广义帕累托分布形状和尺度参数,对含缺陷的增材制造结构件疲劳性能进行评估。近年来一些力学模型利用缺陷几何和位置参数、微观结构和材料参数建立增材制造金属材料应力强度因子、疲劳极限等疲劳性能表征方法。Hu 等[115]借助Danninger–Weiss 模型评估R= –1 时的应力强度因子门槛值和疲劳极限。Le 等[116]引入应力强度因子裂纹扩展门槛值的Caton 方法。Rigon 等[117]采用当量初始不连续态(EIDS)修正的El-Haddad 公式计算有效的应力强度因子门槛值。从上述研究中可以发现,当前针对增材制造点阵结构性能表征方面的研究多局限于材料级与试样级,尤其是原位试验表征方面,由于CT 成像视场及原位加载试验装置载荷范围的限制,难以实现复杂增材制造三维点阵构件的性能检测与评价。另一方面,增材制造点阵结构在真实服役环境下面临力、热、磁等多方面的影响,当前仍缺乏成熟的多场环境下缺陷的原位检测手段。因此,亟待开展多场耦合环境下增材制造复杂构件的全尺寸无损表征与评价方法研究,并开发相应的试验装置。

图10 压缩载荷下增材制造点阵结构的原位CT 表征[104]Fig.10 In-situ CT characterization of additive manufactured lattice structures under compression[104]

6 结论

“造物不止形”是增材制造技术为创新结构设计与实现带来的变革性保障,“赋形赋性”是对先进制造技术和先进结构设计技术提出的共同要求。近10 年来,在增材制造技术的基础上,通过对三维点阵结构“形”的创新设计与“性”的表征和控制,在航空航天等领域催生出了一系列具有颠覆性突破的研究成果。总体上讲,材料–结构–功能一体化设计方法仍是未来需要重点关注的研究方向,多材料、多尺度、多层级等结构的物理与几何特征,以及多功能或特定功能的耦合特征或场景逆向驱动,给增材制造三维点阵结构的设计与应用带来了诸多挑战。如何在考虑增材制造工艺特性与设计约束的前提下,发展集“胞元构型–多尺度结构性能预测与优化–增材制造结构性能评价”于一体的设计理论与试验表征方法,是当前亟待开展的研究方向,未来仍需重点关注的工程与科学问题如下。

(1)多功能三维点阵胞元几何构造方法。生物的宏微观组织结构具有典型的多物理适应特性,仿生多功能胞元构造是有效的途径;基于数据驱动的人工智能方法是实现多功能三维点阵结构快速设计和精准定制,以及构建功能特性协同优化模型的有效手段。

(2)大尺寸复杂异形三维点阵结构计算分析方法。针对不满足尺度分离假设的增材制造点阵结构,发展高效高精度非线性多尺度计算方法,实现面向任意复杂点阵胞元构型的快速力学性能分析;并行多尺度计算方法与机器学习等人工智能的算法,是实现强耦合多尺度点阵结构力学性能分析问题快速求解的未来趋势。

(3)多材料多尺度三维点阵结构的拓扑优化方法。基于均匀化分析技术的三维点阵多尺度结构优化方法在用于增材制造时,需要保证不同单胞之间的良好连接性和实际尺寸约束。基于全尺寸分析模型的三维点阵多尺度结构,其优化方法向实际应用的推广需要在高效建模和求解方面(特别是针对多物理场耦合问题)取得进一步突破,如并行计算、多重网格技术等。

(4)增材制造三维点阵结构缺陷表征与评价方法。发展增材制造过程材料的物态转变原位表征方法,以及多物理场环境下点阵结构内部微结构演化原位表征方法,揭示点阵结构缺陷的产生–扩展演化机理;突破基于微CT 扫描三维图像重构技术,发展含真实缺陷的三维点阵多尺度结构数值化建模与分析方法;探究超低温、超高温和高周疲劳等极端环境下三维点阵结构的力学性能演化规律。