多孔材料增材制造与吸声特性研究*

陈文炯,常润鑫,王小鹏

(大连理工大学,大连 116023)

多孔材料因具备相互连通的微通道,使得声波产生黏性损失和热损失,从而实现声能耗散,在噪声控制领域应用广泛[1–2]。例如在航空领域,发动机进气道内壁需要敷设声衬 (纤维多孔材料)以降低发动机噪声[3];在汽车领域,多孔材料也被广泛用于发动机舱和车厢噪声的吸收,优化车辆NVH(Noise,Vibration,Harshness) 性能[4]。此外,建筑、高速公路等也大量采用多孔材料进行噪声的控制[5–6]。当前研究表明,孔隙率、微结构尺寸、孔结构形式等参数对于多孔材料吸声性能具有显著影响[7–9]。传统工艺 (如烧结、压制等)在多孔材料制备方面已经相当成熟,然而采用传统工艺制备的多孔材料是无序的,无法精确控制材料的微观孔结构。因此,发展能够精确控制多孔材料微观孔结构的制备方法,构建制备工艺参数与材料吸声特性的关系具有十分重要的意义。

增材制造可以实现更为复杂、更为精细、性能更好的多孔材料。通过微观孔结构的合理设计,使得材料在具备高效吸声的同时,有望实现多功能特性(如高刚度、隔热、电磁等)[10]。近期,开展面向增材制造多孔材料的研究已经成为热点工作。Liu 等[11–12]采用光固化成形 (SLA)技术制备了含圆柱形孔的穿孔板,研究了多层及穿孔角度变化对材料声学性能的影响。Huang 等[13]研究了基于麦秆仿生的谐振腔式声学超材料,采用熔融沉积成形 (FDM)技术实现了材料的制备,并研究了其吸声性能。Kennedy等[14]研究了周期性谐振腔式吸声材料内部的连通方式,通过FDM 技术构建了不同的连通形式,试验测试了特性频率的吸声效果。Opiela 等[15]采用FDM 技术设计并制备了具有可调节吸声特性的多孔材料。Yang 等[16]采用选择性激光烧结 (SLS)技术制备了多层穿孔板吸声材料,并验证了其具备宽频吸声特性。此后,Yang 等[17]采用立体光固化成形 (SLA)增材制造技术制备了极小曲面多孔材料,并研究了其声学特性。Cavalieri 等[18]采用FDM 技术制备了一类具有宽频吸声能力的多尺度声学超表面结构。Kim 等[19]采用FDM 技术发展了主动吸声材料。近期,Johnston 等[20]首次针对纤维多孔材料,提出了基于FDM 技术的桥连与拉丝两种制备方式,并测试了材料性能。上述研究表明,基于增材制造技术开展吸声材料的研究主要集中在多孔谐振腔类材料方面,对于多孔材料制备工艺的研究工作还较少,探索更为便捷的多孔材料制备方法具有重要的意义。

本文基于FDM 增材制造技术,构建可快速实现多孔材料制备的直接填充法,建立工艺参数与多孔材料结构参数的联系。采用双传声器阻抗管测试吸声系数,系统研究多孔材料的厚度、丝线尺寸、孔结构形式等对吸声性能的影响规律。

1 材料与方法

1.1 基于FDM 技术的直接填充法

本文构建了一种基于熔融沉积成形技术的多孔材料制备方法——直接填充法。该方法仅需将样品的STL 文件导入切片软件Simplify3D,生成用于指导打印机喷头运动的G代码,高温喷头将低熔点丝状材料熔化成液体并从喷头均匀地挤出,通过层层编织、堆叠的方式就可实现多孔材料的制备。该方法的优点在于,首先,通过设定打印件厚度、填充形式、填充率、打印线宽、打印层高、铺层角度等工艺参数,可以有效控制多孔材料的厚度、孔结构形式、孔隙率、丝线宽度、丝线高度、丝线角度等关键因素;其次,避免了繁琐的大量微结构详细建模过程,极大地提高了设计与制备效率。

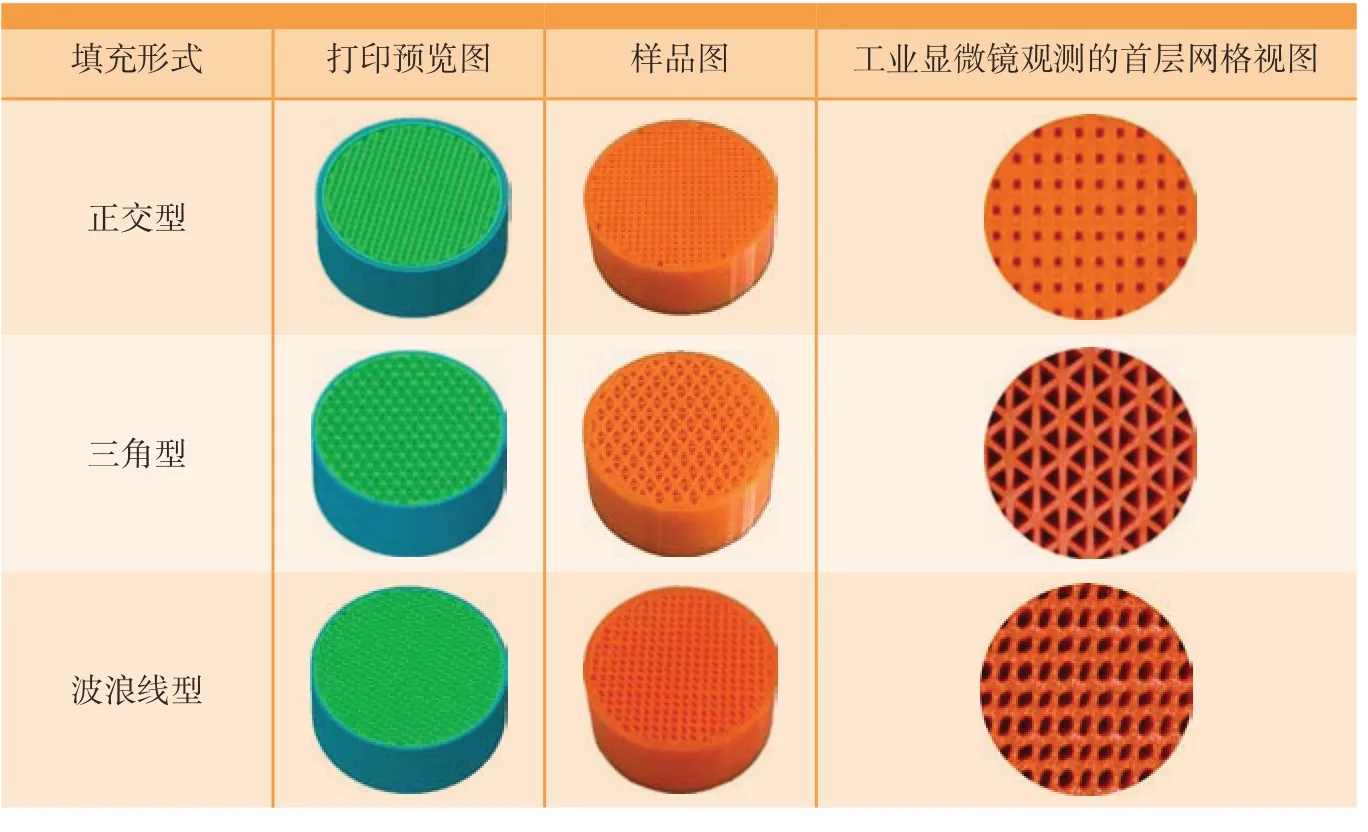

本文样品均使用INFINITY3DP打印机打印,使用直径0.35 mm 的挤出机喷头,打印回抽速度和打印速度保持1800 mm/min[21],所有打印样品均为直径29.9 mm 的圆柱体,材料均选用聚乳酸(PLA)线材。在声传播过程中,当材料与空气的声阻抗(Z=ρc)值相差较大时,通常将其视为刚性界面,进而忽略材料内部结构微振动对吸声性能的影响[22–23],经计算聚乳酸 (ρ=1248 kg/m3,纵向弹性波cp= 1943 m/s)是空气(ρ0= 1.25 kg/m3,c0= 343 m/s)声阻抗值的5.6×103倍,因此固体结构内部的声传播效应和剪切模态可以安全忽略。目前受到试验条件和设备的限制,只使用了聚乳酸这一种材料进行了研究,针对不同材料对吸声性能影响的研究将在后续的工作中进行。表1 显示了不同填充形式下的打印预览图、样品图和在工业显微镜下观测的首层网格视图。

表1 不同填充形式下的打印预览图、样品图和在工业显微镜下观测的首层网格视图Table 1 Print previews, sample drawings and first layer grid views observed with industrial microscopes of different filling forms

1.2 多孔材料样品制备

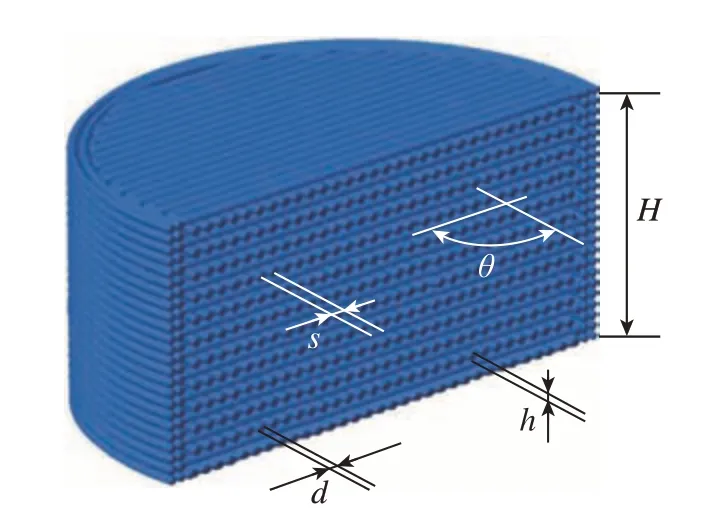

图1 给出了样品结构参数示意图。样品由丝线层层搭建而成,丝线的横截面近似为椭圆形,其长轴d定义为丝线宽度,通过设定打印线宽来控制;短轴h定义为丝线高度,通过设定打印层高来控制;同一层丝线平行排列,相邻两条丝线之间的距离s为丝线间距,通过设定孔隙率P形成不同体积的空腔结构来控制;上下相邻两层丝线之间的角度θ为丝线角度,通过设定铺层角度来控制;材料厚度为H。直接填充法工艺参数与多孔材料结构参数对应关系如表2 所示。

本文选取的变量分别是材料厚度H、孔隙率P、丝线间距s、丝线高度h、丝线宽度d、丝线角度θ和填充形式。表3列出了所有样品的结构参数。为了后续表述方便,定义样品SP–4、WI–2、FO–1 与样品TH–2 参数一致。

1.3 多孔材料吸声特性测量方法

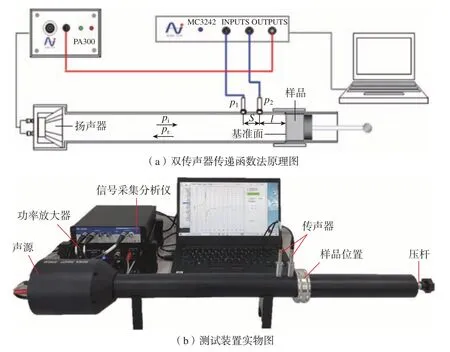

采用双传声器传递函数测量方法[24],分别测量了表3 中所有样品的吸声系数。测量原理如图2(a)所示,在阻抗管中用两个相距一定距离的相同特性的传声器,分别接受管中的随机声压信号,其输出电信号馈送到信号采集分析仪的接收端后,可有效地分离出入射波和反射波,分离后的入射波和反射波代入传递函数可计算出材料的声学性能。

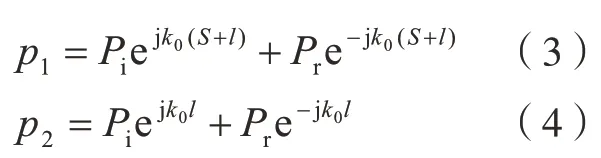

阻抗管中的入射波pi和反射波pr可分别表示为

图1 样品结构参数示意图Fig.1 Sample structure parameters diagram

式中,Pi和Pr分别为材料表面 (基准面x= 0)处的入射波pi和反射波pr的幅值;k0为复波数。两传声器位置的声压p1和p2分别为

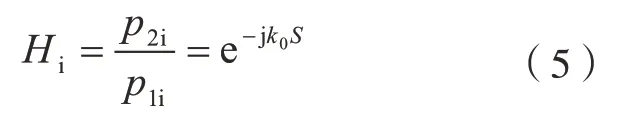

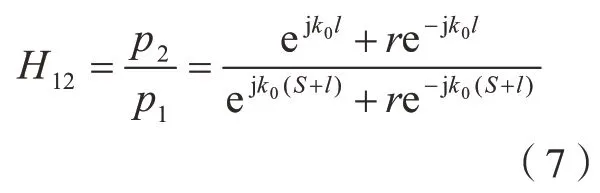

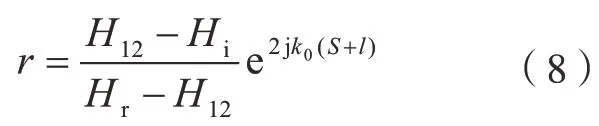

定义入射波传递函数Hi为

表2 打印件工艺参数与多孔材料结构参数对应关系Table 2 Correspondence between process parameters of printed parts and structural parameters of porous materials

表3 所有样品结构参数Table 3 Structural parameters of all samples

定义反射波传递函数Hr为

因此总声场的传递函数H12为

将式(5)、式(6)代入式(7),得到反射系数r,即

因此,测得传递函数、距离S、l及波数k0,可由式(8)确定基准面(x= 0)上的反射系数r,那么吸声系数为

测试装置的实物图如图2(b)所示。样品被放置在内径30 mm 的试件管 (SW030–S)中,样品背面没有空腔(具有声学刚性背衬)。内置信号发生器发出白噪声信号后,白噪声信号通过功率放大器 (BSWA,PA300)驱动阻抗管 (BSWA,SW477)中的内置扬声器发出20~8000 Hz 的白噪声,安装在样品左侧的2 个传声器 (BSWA,MPA416)接收发声管中的随机声压信号,并将电信号馈送到信号采集分析仪 (BSWA,MC3242A)的接收端,最后声压信号通过信号采集分析仪输入计算机测试软件进行信号处理,最终得到多孔材料的吸声系数。本研究测量的所有样品的吸声系数频率范围为1000~6000 Hz。

图2 双传声器传递函数法原理图和测试装置Fig.2 Schematic diagram of dual microphone transfer function method and test device

2 结果与讨论

2.1 多孔材料吸声特性测量结果

为了研究直接填充法制备的多孔材料的厚度、丝线尺寸、孔结构形式等参数对吸声性能的影响规律,进行了6 组对比试验,对应发生变化的参数分别为材料厚度H、孔隙率P、丝线间距s、丝线高度h、丝线宽度d、丝线角度θ和填充形式。

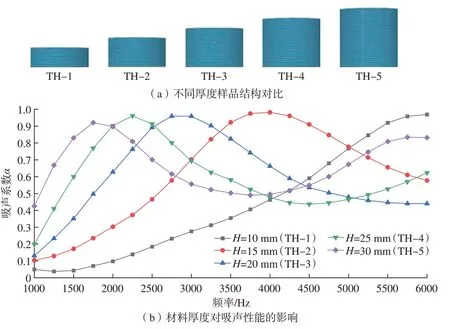

2.1.1 材料厚度的影响

试验测试了TH–1~TH–5 5 组材料厚度不同、其他参数相同的多孔材料,如图3(a)所示。图3(b)为5组不同厚度材料的吸声系数试验测试曲线。可知,随着厚度的增大,吸声峰值的变化较小,峰值对应的共振频率逐渐向中低频扩展。这是由于在孔隙率等参数一定的情况下,随着厚度的增大,进入材料的声波经过孔隙通道也就越长,受到曲折通道的阻挡次数增多,声波在材料内部发生的能量损失也越多,而高频声波主要在材料的表面被吸收,中低频声波的吸收主要在材料内部,因此,中低频吸声系数随厚度的增加而增加,高频吸声系数随厚度的增加而下降。

图3 不同厚度的样品及材料厚度对吸声性能的影响Fig.3 Samples with different thickness and effect of sample thickness on sound absorption performance

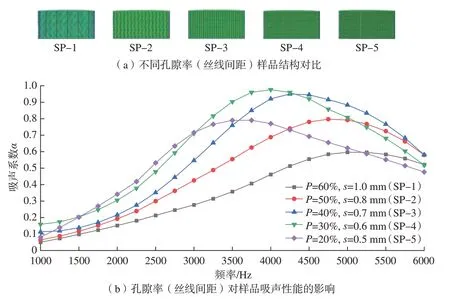

2.1.2 孔隙率(丝线间距)的影响

孔隙率的定义是材料内部空气体积与材料总体积之比。在丝线尺寸等参数相同的情况下,丝线间距的大小是通过设定不同孔隙率进而形成不同体积的空腔结构来控制的。因此,改变孔隙率或丝线间距对材料吸声性能的影响规律是一致的。

试验测试了SP–1~SP–5 5 组孔隙率(丝线间距)不同、其他参数相同的多孔材料,如图4 所示。可以看出:(1)随着孔隙率的增加,吸声峰值对应的共振频率逐渐向高频扩展。(2)当孔隙率低于30%时,吸声峰值随着孔隙率的减小而减小。当孔隙率高于30%时,吸声峰值随着孔隙率的增大而减小。当孔隙率为30%(丝线间距为0.6 mm)时,材料的吸声峰值达到最大值,接近于1。(3)孔隙率过高,材料整体的吸声性能较差,这是由于在其他参数一定的情况下,孔隙率(丝线间距)过大,材料内部通道过于简单,声波容易进入材料但难以被耗散,导致材料的吸声性能降低。反之,孔隙率 (丝线间距)过低,材料内部通道过于复杂,声波不易进入材料内部,也会导致材料的吸声性能降低。

图4 不同孔隙率的样品及孔隙率对吸声性能的影响Fig.4 Samples with different porosities and effect of different porosities on thesound absorption performance

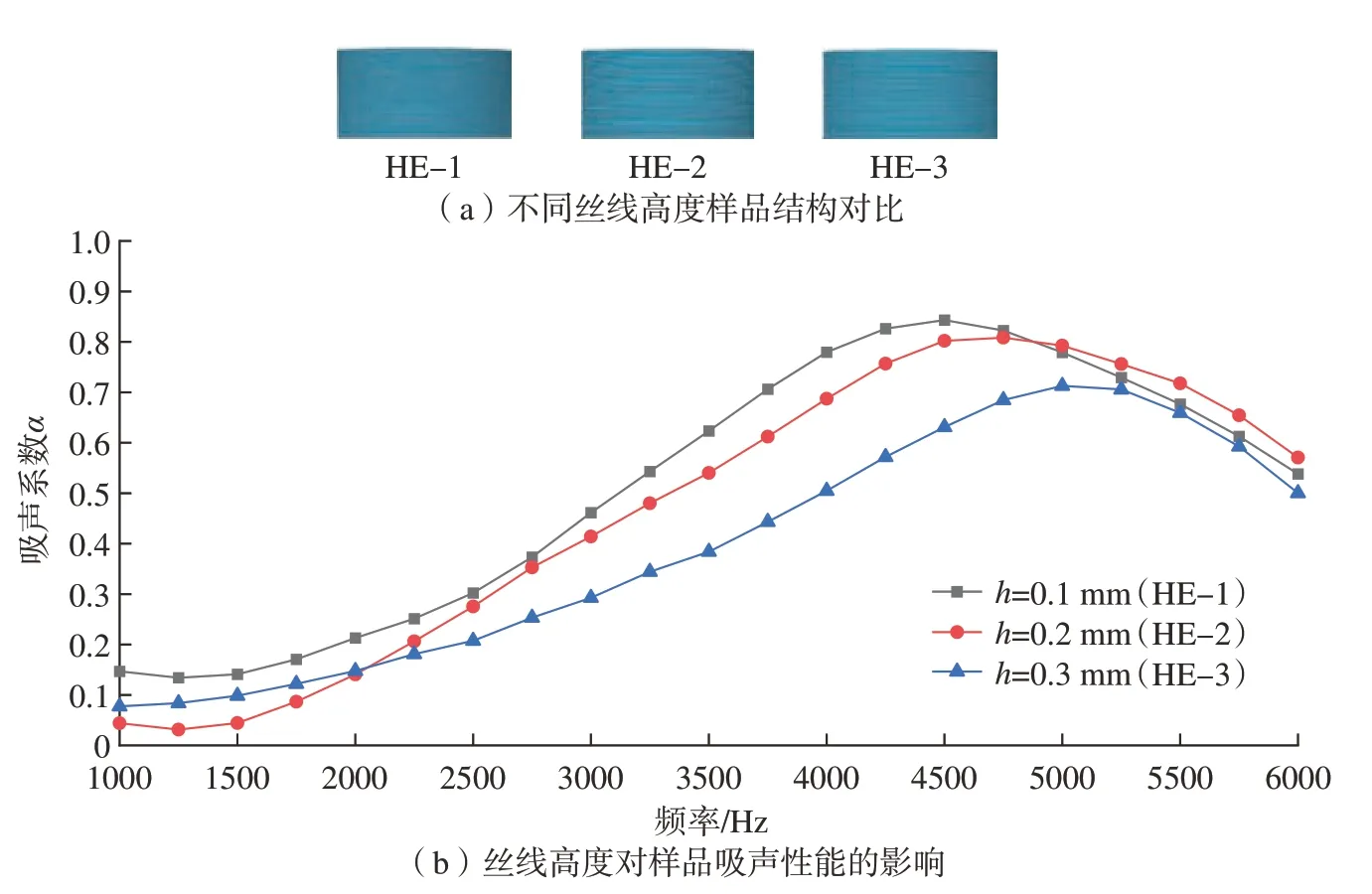

2.1.3 丝线高度的影响

试验测试了HE–1~HE–3 3 组丝线高度不同、其他参数相同的多孔材料,如图5(a)所示。图5(b)为3 组材料的吸声系数试验测试曲线。可以看出: (1)随着丝线高度的增加,吸声峰值对应的共振频率逐渐向高频扩展; (2)随着丝线高度的增加,吸声峰值减小,材料的吸声性能降低,这是由于在其他参数一定的情况下,丝线高度值越大,材料的编织层数越少,整体的丝线数量越少,材料内部孔隙数量越少,比表面积越小,声波在材料内部发生的能量损失越少,导致材料的吸声性能降低。反之,随着丝线高度的减小,材料的吸声性能提升。

图5 不同丝线高度的样品和丝线高度对吸声性能的影响Fig.5 Samples with different bar heights and effect of bar heights on the sound absorption performance

实际打印过程中,如果丝线高度太小,打印耗材和打印时长增加,打印效率较低。如果丝线高度太大,丝线高度和丝线宽度的比值大于0.8,将会导致不良的层黏合,因此,要根据具体条件来选择合适的丝线高度。

2.1.4 丝线宽度的影响

试验测试了WI–1~WI–6 6 组丝线宽度不同、其他参数相同的多孔材料,如图6(a)所示。图6(b)为上述6 组材料的吸声系数试验测试曲线。可以看出: (1)随着丝线宽度的增加,吸声峰值对应的共振频率逐渐向高频扩展。(2)当丝线宽度小于0.4 mm,吸声峰值随着丝线宽度的减小而减小,当丝线宽度大于0.4 mm,吸声峰值随着丝线宽度的减小而增大,且当丝线宽度等于0.4 mm 时,材料的吸声峰值达到最大值,接近于1。(3)当频率低于3250 Hz 时,同一频率下,丝线宽度越小,吸声系数越大;当频率在3250~5000 Hz 时,丝线宽度越小,其吸声峰值对应的共振频率越小;当频率高于5000 Hz 时,丝线宽度对吸声系数的影响不明显。(4)丝线宽度过高,材料整体的吸声性能较差,这是由于在孔隙率等参数一定的情况下,丝线宽度过高,材料内部通道过于简单,声波容易进入材料但难以被耗散,导致材料的吸声性能降低。反之,丝线宽度过低,材料内部通道过于复杂,声波不易进入材料内部,也会导致材料的吸声性能降低。

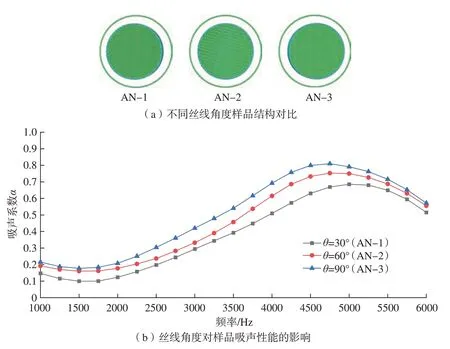

2.1.5 丝线角度的影响

试验测试了AN–1~AN–3 3 组丝线角度 (上下相邻两层丝线夹角)不同、其他参数相同的多孔材料,如图7(a)所示。图7(b)为上述3组材料的吸声系数试验测试曲线。结果表明,随着丝线角度的增大,吸声峰值增大,吸声峰值对应的共振频率逐渐向中低频扩展;反之,随着丝线角度的减小,吸声峰值减小,吸声峰值对应的共振频率向高频扩展;当丝线角度为90°时,材料的吸声峰值达到最大值,约为0.8。

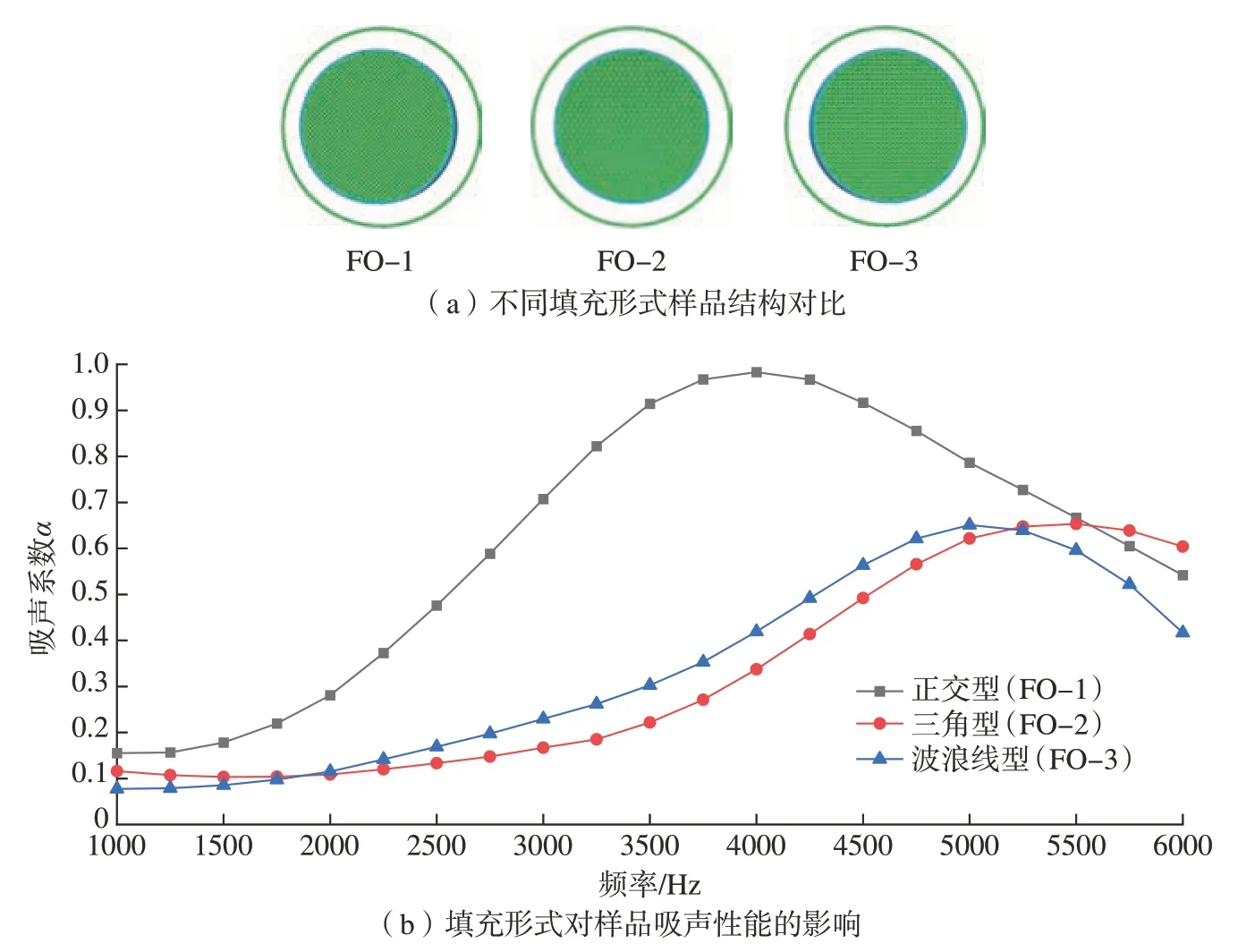

2.1.6 填充形式的影响

试验测试了FO–1~FO–3 3 组填充形式 (正交形、三角形和波浪线形)不同、其他参数相同的多孔材料,如图8(a)所示。图8(b)为上述3 组材料的吸声系数试验测试曲线。结果表明,材料的填充形式为正交型时,吸声性能要优于三角型和波浪线型。

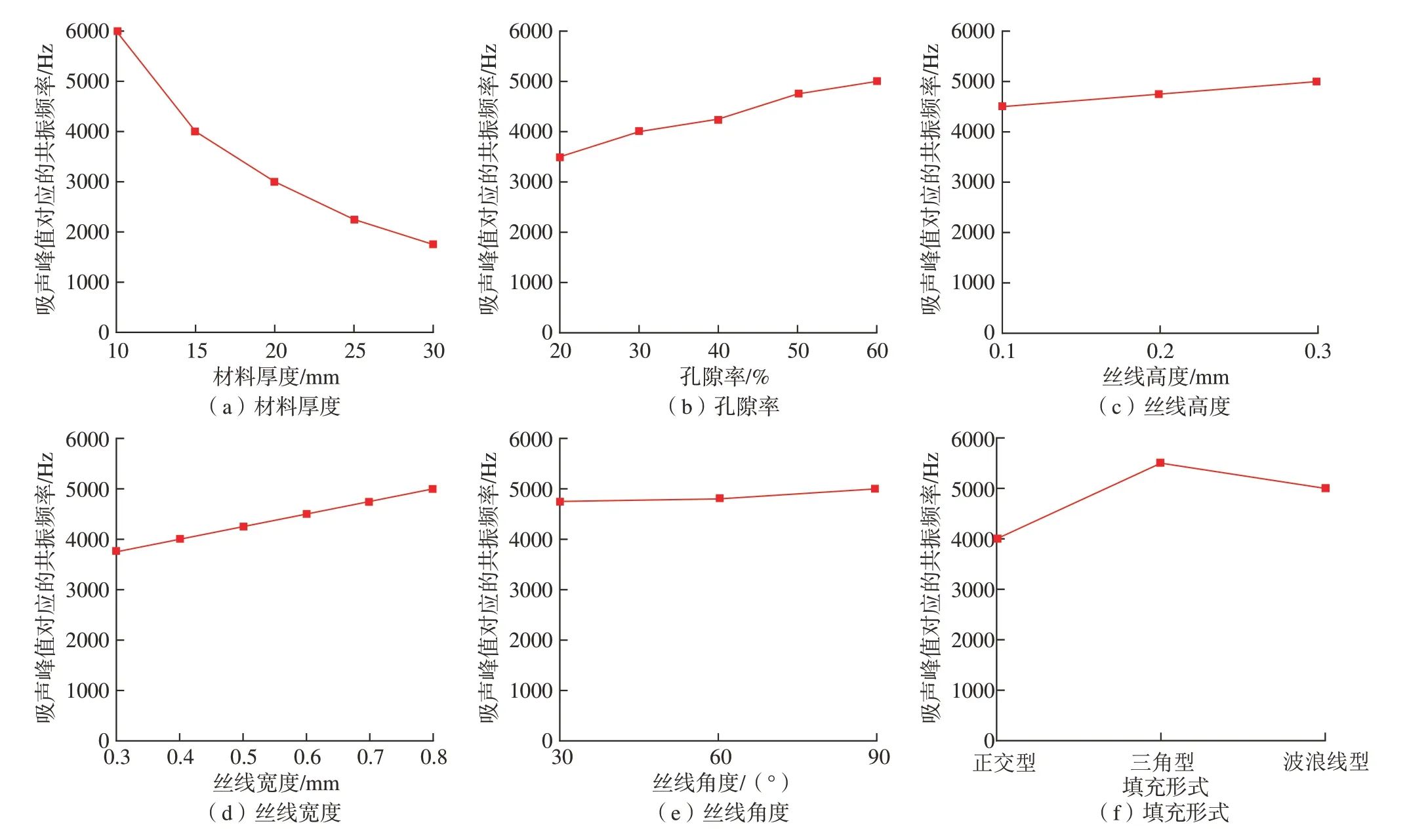

图9 单一参数改变时多孔材料吸声峰值的变化曲线Fig.9 Variation curves of sound absorption peak of porous materials with single parameter changing

图10 单一参数改变时多孔材料吸声峰值对应的共振频率的变化曲线Fig.10 Variation curves of resonance frequency corresponding to the sound absorption peak of porous materials with single parameter changing

2.2 试验结果对比分析

直接填充法制备的多孔材料的厚度、丝线尺寸、孔结构形式等参数对吸声峰值、吸声峰值对应的共振频率的影响规律分别如图9和10所示。

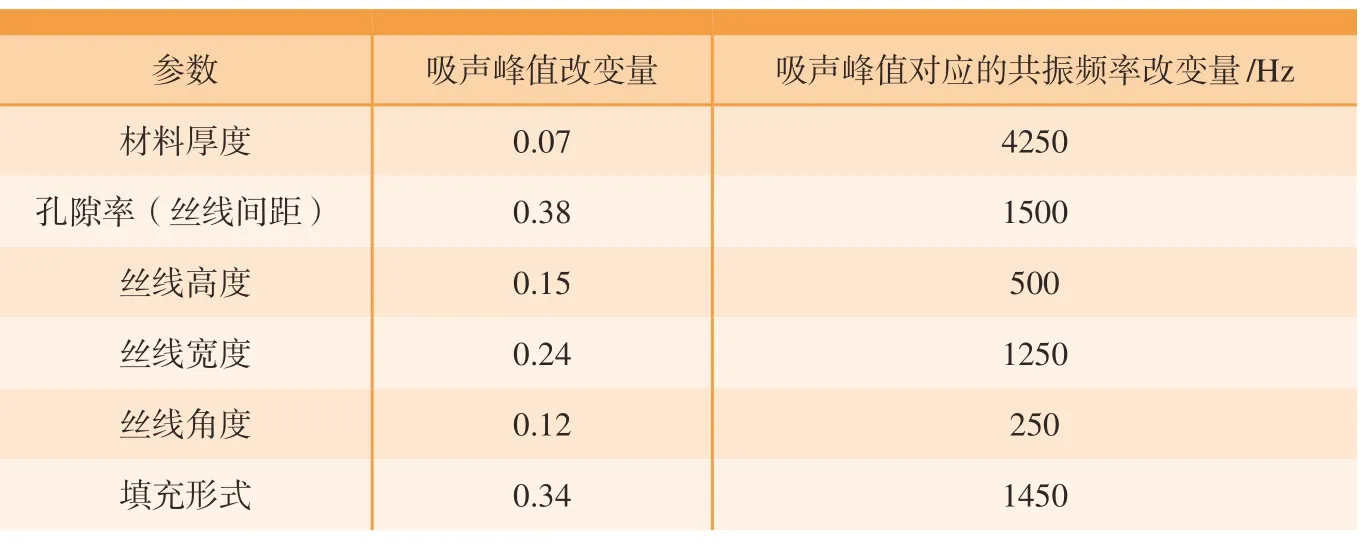

表4 列出了每个参数改变时多孔材料吸声峰值和吸声峰值对应的共振频率的改变量,可知,单一参数改变时多孔材料吸声峰值的改变量由大到小依次为0.38、0.34、0.24、0.15、0.12、0.07,对应的参数分别为孔隙率(丝线间距)、填充形式、丝线宽度、丝线高度、丝线角度、材料厚度;单一参数改变时多孔材料吸声峰值对应的共振频率的改变量由大到小依次为4250 Hz、1500 Hz、1450 Hz、1250 Hz、500 Hz、250 Hz,对应的参数分别为材料厚度、孔隙率 (丝线间距)、填充形式、丝线宽度、丝线高度、丝线角度。

表4 单一参数改变时多孔材料吸声峰值和吸声峰值对应的共振频率的改变量Table 4 Change of sound absorption peak and resonance frequency corresponding to sound absorption peak of porous materials with single parameter changing

3 结论

图6 不同丝线宽度的样品和丝线宽度对吸声性能的影响Fig.6 Samples with different bar widths and effect of bar widths on the sound absorption performance

图7 不同丝线角度样品和丝线角度对吸声性能的影响Fig.7 Samples with different bar angles and effect of bar angle on sound absorption performance

(1)基于FDM 增材制造技术构建了直接填充法,不仅可以实现具有复杂内部结构的多孔材料的快速制备,还能够精确控制多孔材料微观孔结构形式、孔隙率、丝线尺寸、丝线角度等几何参数,为特定吸声性能需求的多孔材料的定制提供了技术手段,有望广泛应用于噪声污染防控领域。

图8 不同填充形式样品和填充形式对吸声性能的影响Fig.8 Samples with different filling forms and effect of filling forms on the sound absorption performance

(2)采用基于双传声传递函数法的阻抗管进行吸声测试,系统研究了利用直接填充法制备的多孔材料的厚度、丝线尺寸、孔结构形式等参数对吸声性能的影响规律,为下一步多孔材料在噪声控制中的广泛应用提供了有益的指导。6 个参数对吸声峰值大小的影响由强到弱依次为孔隙率 (丝线间距)、填充形式、丝线宽度、丝线高度、丝线角度、材料厚度; 6 个参数对吸声峰值对应的共振频率大小的影响由强到弱依次为材料厚度、孔隙率(丝线间距)、填充形式、丝线宽度、丝线高度、丝线角度。