玉米酒精废醪厌氧处理及能源有效利用的探究*

晏 娅,陈雪梅,杨 越,庞兴翊,杨 乐,尹 芳,张无敌

(云南师范大学,云南 昆明 650000)

酒精废水主要源自生物发酵法生产酒精而产生的废水,是第二大有机污染源[1]。玉米经过乙醇发酵后产生的废水是COD、悬浮物含量等都较高的酸性有机废水[2],不能直接排放。如果能将这部分废醪液加以利用,便可解决这类废水的排放问题,同时还可以实现能源的有效循环利用。其中,通过厌氧发酵技术来处理酒精废水,可获得沼气能源[3];再把这部分能量利用到酒精生产中,就可为酒精厂节约成本。这样既然解决了酒精废水污染环境的问题,又可实现能源的二次利用[4]。

上流式厌氧污泥床(UASB)自问世以来,就在处理有机废水上取得显著的成果并得到广泛的应用[5-6]。其反应器上设有气、液、固三相分离器,能有效截留反应器底部污泥及微生物,并分开气体和液体,污泥中的微生物能有效分解污水中的有机物[7]。但反应器存在启动耗时长、易酸化、恢复困难等问题,为此纪钧麟等[8]学者进行了处理高浓度废水的启动和运行特征研究,可进一步增强反应器运行的稳定性。

单位质量的燃料,完全燃烧所释放的最大热量称为燃烧的发热量,也叫做热值,是衡量作为能源的燃料的一个很重要的指标[9]。在我国,有较成熟的酒精发酵技术,通过乙醇发酵生产燃料酒精,可将低品质生物质能转化成高品质的燃料能源[10]。伴随酒精产生的废水,可通过上流式厌氧污泥床这一厌氧发酵工艺,将之转化为沼气,同样也是一部分不可小觑的气体燃料。

本文以玉米为原料,对乙醇发酵、用UASB反应器处理酒精废水这一工艺进行探究,并分析该过程的能量利用。

1 实验工艺流程

该实验的生产工艺一共分为三个阶段:玉米酒精的酿制—玉米酒精的蒸馏—玉米酒精废醪的厌氧消化。

1.1 玉米酒精的酿制

将 2 kg 玉米,用粉碎机研磨成粉,倒入广口瓶中。加入8 L水[m(玉米粉)∶m(水)=1∶4)],置于85~90 ℃ 的热水中,蒸煮并搅拌至料液完全糊化。糊化后,冷却至60~70 ℃时加入0.2%的液化酶,室温搅拌 30 min,自然冷却至50~60 ℃;加入0.2%的糖化酶,室温搅拌 15 min,置于冷水中冷却;冷却至32~35 ℃时,加入0.5%酵母菌并搅拌均匀,用纱布或保鲜膜封口后置于33 ℃恒温水浴中,发酵7~9 d。

1.2 玉米酒精的蒸馏

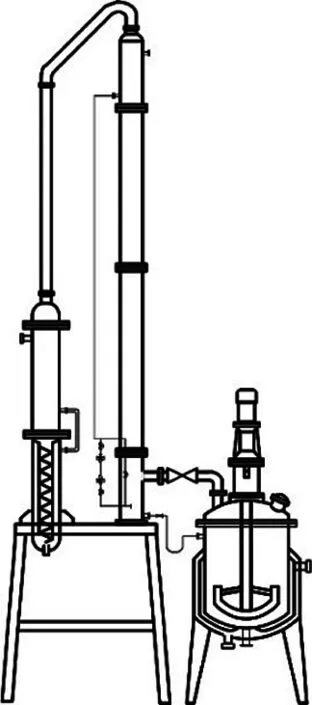

将发酵后的玉米酒精固液分离,得到的液体倒入蒸馏塔(见图1)中进行加热蒸发。打开蒸馏出气口和蒸馏回流管阀门,使用油泵对其进行加热,设定温度为94 ℃。当分流温度接近72.5 ℃时,打开冷却水阀门,乙醇组分开始被蒸馏出来。实时测定馏出液的酒精度(质量分数,下同),当酒精度低于4度时,蒸馏结束。可得到酒精1.72 L,废水5.5 L,废渣824.83 g。

1.3 玉米酒精废醪的厌氧消化

1)厌氧消化由透明有机玻璃制成的UASB反应器进行。该反应器参数为:高径比=5∶1,高度=41 cm,直径=8 cm,有效容积为1.65 L。反应器底部设有进料口和出泥口,中部平均分布三个取样口[5]。实验时采用聚氯乙烯(PVC)软管紧密缠绕于反应器外围,并在软管内通入由温控仪控制温度的循环水(温控仪精度±1 ℃),以到达反应器内温度恒定,不受外界气温变化干扰的目的。装置还配备蠕动泵、湿式气流计和气柜,其中各部分之间由导气管连接。实验装置如图2所示。

图1 蒸馏塔示意图

(1)湿式气柜;(2)湿式气体流量计;(3)导气管;(4)出料口;(5)取样口;(6)三相分离器;(7)蠕动泵;(8)排泥口;(9)导水管;(10)超级恒温槽。

2)实验需在恒温条件下进行。开始前先进行检漏工作,检漏合格后在反应器内加入由实验室提供的驯化后的活性污泥,加入量为反应器有效容积的1/3。通过蠕动泵逐渐打入与自来水混合稀释后的玉米酒精废水,于反应器内进行厌氧消化处理。实验通过反应器外围包裹着PVC软管进行保温工作,软管一段接有一个置于32~33 ℃的水源中的抽水泵,使反应器处于恒温条件中,确保微生物处于适宜的环境中生长和活动,以降低实验误差。

3)连续向反应器内加入稀释过后浓度较低的玉米酒精废水,以供给微生物初期生长所需营养物质,打好前期基础。反应器启动完成后,按照m(酒精废水)∶m(反应器出水)=1∶25的比例每天定时给反应器提供进水,固定水力滞留时间为3.3 d,每天监测出水水质情况,定时测定沼气中甲烷含量。

4)在反应器稳定运行,甲烷质量分数达到50%的情况下,改用m(玉米酒精废水)∶m(反应器出水)∶m(自来水)=1∶20∶13的比例配制进水,运行45 d后,COD去除率达到78.8%,甲烷质量分数升至69.03%。

5)为提高反应器产气量,在确保反应器能优质进行的情况下,改变进水配制比例为:m(玉米酒精废水)∶m(反应器出水)∶m(自来水)=1∶13∶16,进水COD提升至6000 mg/L以上。再运行51 d后,COD去除率可达97%,甲烷质量分数稳定在73%左右。

6)反应器运行期间,对以下项目进行测定:

①产气量:使用气柜收集反应器产出的气体,用湿式气体流量计读取每天的产气量。

②甲烷含量:使用实验室提供的福立GC7900型气相色谱仪测定气体中的甲烷含量。

③进出水pH:使用力辰科技的pH-100B型pH计每天测定进出水的pH。

④COD:使用6B-100型COD速测仪测定进料和出料的COD。

⑤VFA含量:使用GC9790Ⅱ型气相色谱仪定期测定反应器进出水中VFA含量。

反应器运行157 d左右,有效运行时间为96 d,整个运行过程中,总消耗玉米酒精废水2.6 L,总产气量119.2 L。其中,甲烷产量为83.94 L,可用沼液48.6 L。

2 结果与讨论

2.1 日产气量、甲烷含量和进出水pH

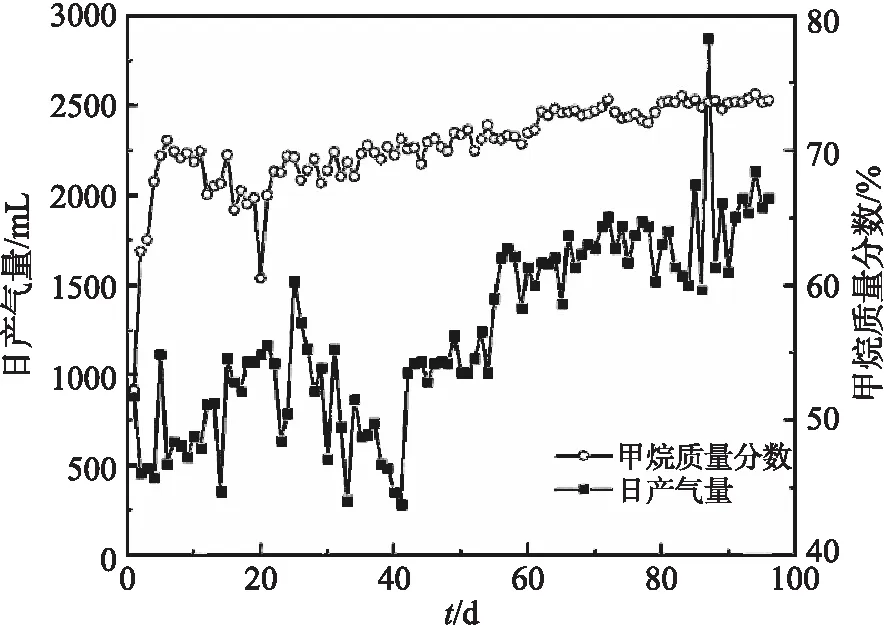

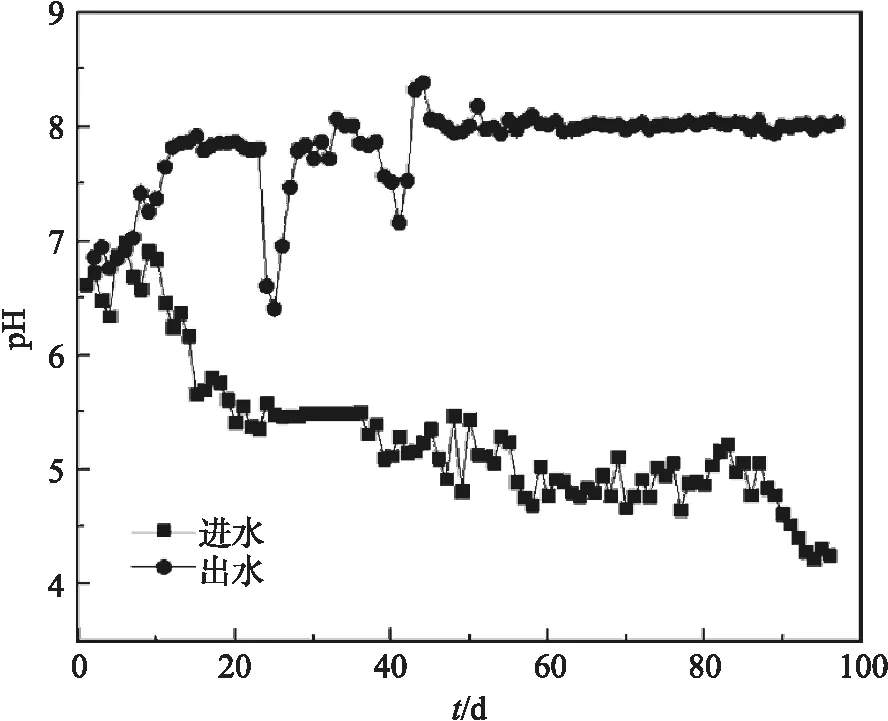

日产气量和甲烷含量见图3,进出水pH值变化情况见图4。

图3 日产气量和甲烷含量变化情况

图4 pH随时间变化情况

由图3、图4看出:

1)实验启动前10 d,日产气量波动较大,甲烷含量不高,但有明显上升趋势,出水pH在6.5~7.0之间。可能原因是实验启动时COD过高,达到4 543.25 mg/L,微生物还不能完全适应高浓度玉米酒精废水的环境,处于缓冲阶段。但在第10~20 d,产气量和甲烷量都开始下降,可能是进水pH降低导致,此时出水pH已经逐渐上升接近8.0,所以并未对进水配比做出改变,仍保持进水COD在4500 mg/L左右。

2)当实验进行到第 25 d 时,反应器出水pH突然降低到6.5左右,甲烷含量也急剧降低,反应器内微生物活性降低,有酸化迹象,此时,对进水配比做出细微的调动,适当减少玉米酒精废水的比例,同时提高出水比例。4 d后,各项指标回复正常。为衡量微生物适应性,保持定量工作的有效进行,又将进水调回原来的配比,观察得到,反应器没有恶化趋势。

3)实验正式启动40 d后,日产气量逐渐稳定,且有上升趋势,甲烷质量分数能保持在70%左右,进出水pH也趋于稳定。说明反应器内微生物已经能很好的适应当前所处环境,有较高的活性。反应器日产气量不高,可能是微生物所需营养物质较少,繁殖速度较缓,群落数量不足导致。

4)在实验启动第 46 d 时,改变进水配比,提高进水COD。观察得到,日产气量有明显的升高,且甲烷质量分数也有所上升,已达到70%以上;实验进行到后期,能达到进水pH在4.5左右的情况下,出水pH稳定在8.0左右,甲烷质量分数稳定在73%,有较好趋势。

2.2 进出水COD及去除率

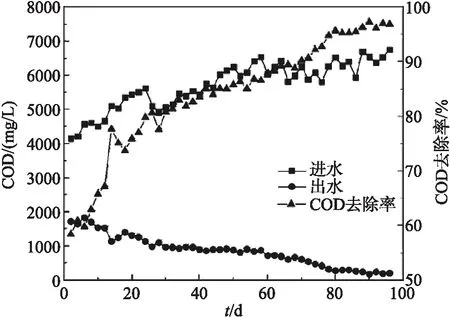

进出水COD及其去除率的变化情况见图5所示。

实验开始之前,给反应器内污泥提供适宜前期生长的条件,以完成污泥微生物激活工作,为实验的开展打下基础。

实验启动初期,进水COD在4500 mg/L以上,且保持较小幅度的波动。同时能明显观察到出水COD从最初的1500 mg/L左右逐渐降低到 1000 mg/L 以内,去除率得到较大程度的提升。说明污泥微生物正逐渐适应发酵环境。

图5 COD去除率变化情况

实验启动45 d后,人为提高进水COD至 6000 mg/L 以上,此时,反应器依然能保持出水COD变化不大,且随着时间的推移,COD去除率依然在持续上升,最后保持在95%左右,最高可达97%。在适宜的COD范围内,污泥微生物能有效降解玉米酒精废水内的有机质。

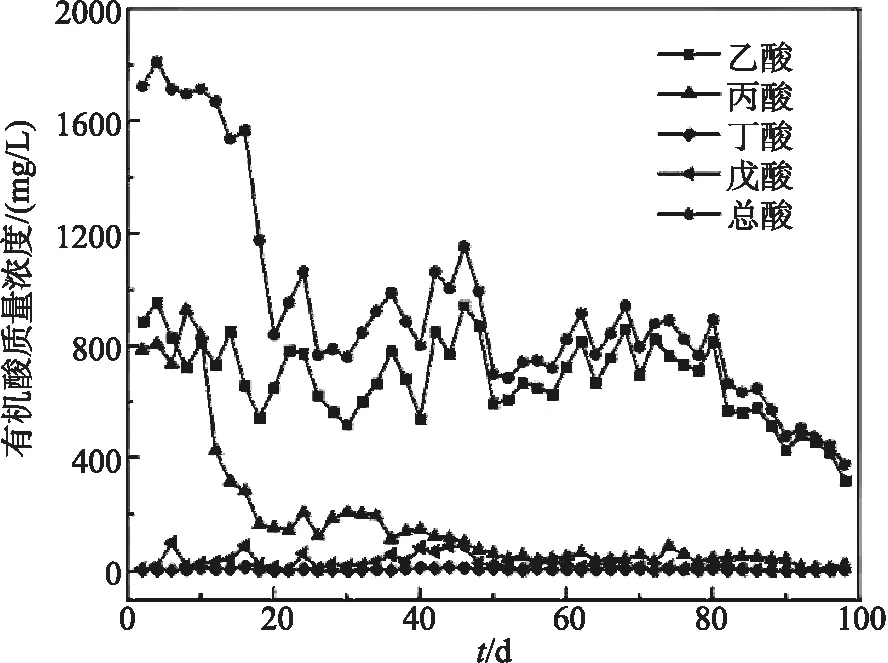

2.3 VFA随运行时间的变化情况

VFA随运行时间的变化情况见图6所示。

实验初期,出水中VFA质量浓度在1600 mg/L以上。其中,乙酸和丙酸的波动较大。这是由于反应器内还未形成以产甲烷菌为优势种群的菌落。其中几种挥发性有机酸的含量依次是乙酸>丙酸>戊酸>丁酸。实验进行到20 d左右,丙酸质量浓度逐渐下降,乙酸质量浓度波动幅度有上升趋势。各有机酸的质量浓度在45 d后才开始下降,并逐渐趋于稳定。在整个实验过程中,反应器中的污泥生长较缓,微生物种群由产酸菌到产甲烷菌的过度耗时较长,导致有机酸含量高,且波动大,可能原因是进水中玉米酒精废水浓度不高,实验进程缓慢。

图6 VFA随时间变化情况

2.4 讨论

UASB反应器对玉米酒精废水的处理有显著的效果。其中,COD去除率最高达到97%,甲烷质量分数最高可到74%。其关键在于反应器运行初期污泥的驯化,以及实验,启动前持续供给污泥微生物生长所需的营养物质。提高微生物活性,保证产甲烷菌的稳定生长,能缩短反应器启动时间,为后期实验的开展打下扎实的基础。

在反应器运行过程中,为了提升反应器的运行效率,可通过提高回流比,即增加进水中玉米酒精废水含量的同时适当添加出水,防止反应器酸化。这样既能保证反应器稳定运行,又能处理更多量的废水,还能提高沼气的产气量与甲烷的含量。

3 能量有效利用分析

分别取适量玉米粉末、酒精发酵后的玉米废渣,放入烘箱,在60 ℃左右烘干至恒重。使用氧弹量热仪测定其热值。玉米粉末、玉米酒精、酒精发酵后的玉米废渣,以及玉米酒精废水厌氧消化后所得产物的热值。如表1、表2。

表1 固体物质发热量

表2 其余物质发热量

1)经过对比,发酵后玉米废渣、玉米酒精、甲烷三部分的发热量大于发酵前玉米粉本身的发热量。可能原因有:①在整个反应过程中,发酵产酒精、厌氧产甲烷均采用加热形式进行,人为输入了热量。②将玉米粉和废渣进行了VS测定,结果为玉米粉末VS质量分数为91.11%,玉米酒精废渣VS质量分数为91.99%。由此可进一步验证发酵后的废渣中可挥发性固体含量略高,使得其热值比玉米粉末的更高。

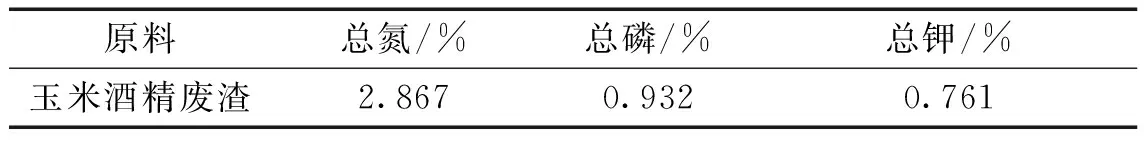

2)厌氧消化过程中,若消耗全部5.5 L废水,可累计产生有效沼液102.8 L。分别测定沼液和玉米废渣中总氮、总磷和总钾的含量[14-15],结果如表3、表4所示。

表3 沼液中的氮磷钾含量

表4 废渣中的氮磷钾含量

3)土壤中有机质具有的能态也是能量循环中的一环,有机肥对提高土壤氮、磷养分极其重要,可改善土壤结构,提高土壤肥力,对土壤生态体系中的能量贮存有意义[16]。彭苏怡等[17]曾以紫茎泽兰发酵后的沼渣作为菌肥施入土壤,证明沼渣制成菌肥作为能源,可增加土壤总能量水平,延长土壤使用寿命。若将本实验所得沼液与废渣施入土壤,可改善土壤营养结构,提高土壤肥力。

4 结论

1)从发酵工艺来看,将玉米进行乙醇发酵产酒精,出酒率为35.54%。通过UASB反应器对酒精废水进行厌氧消化处理,COD去除率最高达到97%,甲烷质量分数最高可到74%。初期的污泥驯化、前期的营养物质供给以及不断提高回流比,可保证反应器更加稳定的运行,能提高对废水的处理效率,获得更多的沼气。

2)从能源利用来看,玉米经过酒精发酵、酒精废水经过厌氧处理后,可获得大量的乙醇、沼气和沼液。其中,乙醇和沼气是清洁能源,直接燃烧能释放大量的热量;玉米废渣和沼液则可以肥料的形式还田,于土壤而言,将会获得更多的能量效益。