多次模拟弹射载荷作用下水泥混凝土路面动态响应

张震东, 高原, 马大为, 朱忠领, 王玺

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.火箭军研究院, 北京 100085;3.北京航天发射技术研究所, 北京 100076 )

0 引言

目前,国内外关于行车载荷下路面的动力响应研究较多,对于冲击载荷下路面非线性力学行为的研究主要集中于碾压冲击载荷下路面破坏特征与动力响应分析、落石冲击载荷下路面变形与边坡响应研究、飞机着陆载荷下机场动态响应试验与仿真,以及其他特种强冲击载荷下路面损伤破坏模式有限元模拟等方面。

路面碾压冲击响应研究方面,唐学军等以旧水泥混凝土路面为对象,基于三维有限元方法,研究了冲击压实施工中不同路基刚度条件下的旧路面结构及路基的受力、变形特征。胡昌斌等采用三维弹塑性有限元技术和试验手段,研究了冲击压路机在碾压破碎旧水泥混凝土板时路面板、路基的动力响应与冲击遍数、行驶路线间的关联特性。

路面落石冲击响应研究方面,王林峰等基于能量守恒原理和太沙基地基承载力理论,分别计算了落石冲击力和由此引起的公路变形量,并给出了判断公路安全状态的标准。张东亮等采用冲击动力学软件LS-DYNA研究了下落高度及入射角度对落石冲击作用下路基边坡动力学响应的影响规律。

飞机着陆载荷下机场跑道响应研究方面,Modarres等以波音777-300型飞机着陆时对机场的冲击载荷为输入,采用有限元分析方法研究了着陆载荷对机场纵向贯穿裂纹扩展的影响规律。Tan等数值模拟了多种型号飞机着陆载荷及温度共同作用下埋设融雪管道机场跑道的动态响应。Ali等基于有限元手段分析了纤维增强水泥混凝土机场跑道在空客A380飞机单轮和多轮着陆载荷下的力学行为。

其他冲击载荷下路面响应研究方面,周晓和等建立了钢筋混凝土路面有限元模型,分析了混凝土厚度、钢筋位置及纵向配筋率对弹射冲击载荷下钢筋混凝土路面动态响应的敏感度。张震东等利用有限元方法及其二次开发技术研究了沥青混凝土路面在弹射载荷下面层的冲击损伤,阐明了损伤变化规律及分布规律。Ding等仿真模拟了4种典型水泥混凝土路面在冲击载荷下的路面弯沉、面层底部应变变化规律。冯锦艳等分别采用理论计算和数值模拟方法计算了弹射冲击载荷下的低等级沥青路面峰值沉降和残余沉降,对比了两种方法的计算精度。林钦栋等采用基于有限元和离散元耦合的显式数值分析方法,建立了典型低等级道路结构的1/4简化计算模型,模拟分析了特种冲击载荷下的路面沉降和破坏特征。Zhang等基于连续- 间断有限元法研究了多点冲击下混凝土路面的损伤特性,分析了冲击速度和冲击位置对裂纹扩展的影响。

综上所述,目前国内外学者主要采用数值仿真或理论分析手段研究各类冲击载荷下路面的动力响应,然而关于弹射冲击载荷下路面响应的试验研究还不多见,无法为发射场坪的选择与建设提供参考,也无法为导弹发射装备发射安全性的研究提供借鉴。鉴于此,本文利用自行搭建的路面冲击试验系统研究水泥混凝土路面在多次模拟弹射载荷下的动态力学行为,获取载荷影响范围、路面面层破坏极限载荷和破坏形式。本文的研究成果对发射场坪的建设、选择以及导弹发射安全性分析具有指导意义,可为火箭或导弹发射装备的发射安全性分析提供借鉴。

1 试验系统搭建

1.1 试验准备

如图1所示,路面冲击试验系统主要由冲击载荷生成设备及其固定支架、土压力传感器、路面三维试槽、全尺度等级路面以及相应的数据采集设备组成。其中,模拟弹射载荷生成设备利用气阀调节进入气囊的高压气体体积与压力,通过控制气囊膨胀触地过程,模拟弹射载荷加载;土压力传感器用于测量冲击载荷作用过程中土层压应力的变化;固定支架用于固定冲击载荷生成设备并抵抗气囊膨胀触地后产生的向上冲击载荷;试验系统中的路面面层铺设有应变传感器,用于获取加载过程中面层的应变变化规律。

图1 试验系统构成Fig.1 Composition of the test system

为了反映极限工况,本文铺筑四级水泥混凝土路面开展模拟弹射试验。限于试验场地条件及实际工程量,试验路面边界条件如下:三维试槽底部为当地原状土,满足无反射边界条件,试验前将试槽清空至原状土后不断压实,以保证试验路面满足实际等级公路对土基回弹模量的要求;为减小冲击振动对周围楼房的影响,试槽侧面为水泥混凝土隔振墙,本文试验尽量通过加大试槽尺寸来削弱试槽侧面反射边界条件对试验路面冲击响应的影响,试槽长、宽尺寸分别为6 000 mm和5 000 mm。

由于试验条件限制,在三维试槽中建立低等级水泥混凝土路面,路面结构如图2所示。

图2 三维试槽加载试验路面结构Fig.2 Structure of the test pavement

综合考虑试槽内壁尺寸、边缘台阶预留宽度及施工条件、数据采集等条件,三维试槽内路面结构各功能层宽度均为5 000 mm,长度均为6 000 mm。根据国家规范JTG D40—2011公路水泥混凝土路面设计规范规定,四级水泥混凝土面层厚度为220 mm,二灰碎石基层厚度为200 mm,石灰土底基层厚度为180 mm,将试槽清空至原状土后土基厚度为3 000 mm。

下面按照层位结构及施工顺序分别对试验道路结构的路用材料、施工方法及施工质量控制等进行简单介绍及说明。

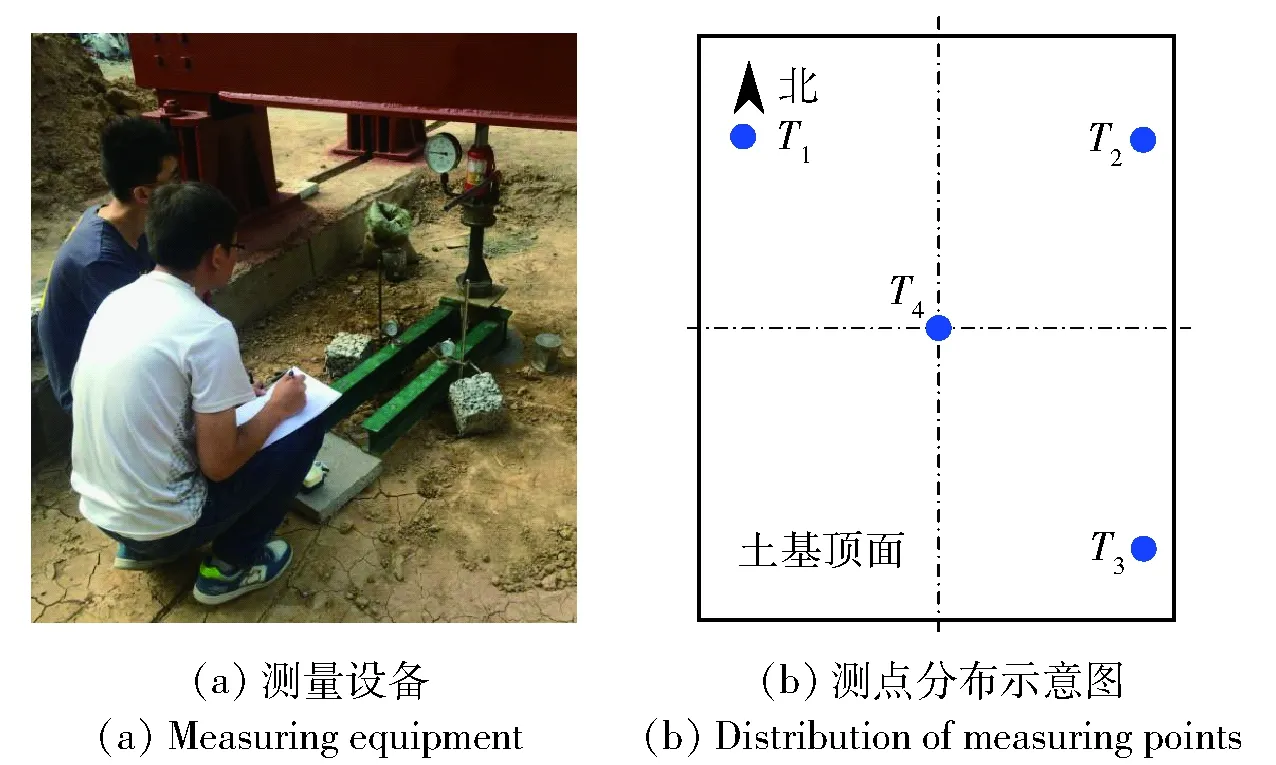

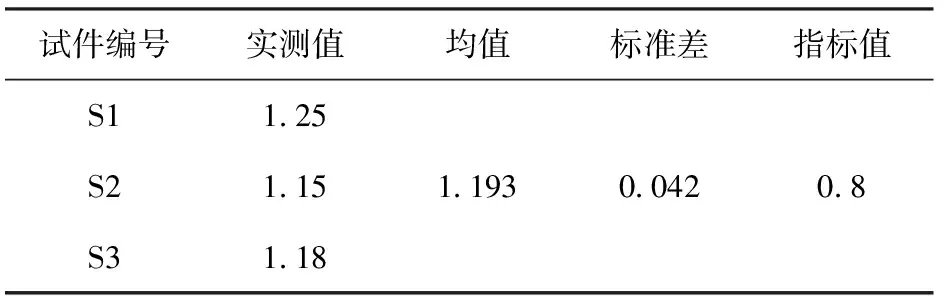

1.2 土基试验

土基施工示意图如图3所示。首先进行试槽清理,将试槽内原有试验土进行清除,在距地面3 000 mm左右处开挖至原状土,并将其视为土基填筑表面。然后在试槽壁标出竖向位置刻度线,将土基分层压实厚度控制在250~350 mm之间,并通过合理增加碾压次数、提高压实功等方法,保证土基压实度达到国家规范JTG/T 3610—2019公路路基施工技术规范要求,并设置、、、共4个测点对土基回弹模量进行实测(见图4),测试数据如表1所示。

图3 土基施工Fig.3 Soil subgrade construction

图4 土基回弹模量实测Fig.4 Measurement of resilience modulus

表1 土基顶面回弹模量实测值

1.3 石灰土底基层试验

石灰土压实示意图如图5所示。石灰土基层铺筑采用路拌法,将土料、石灰粉料搬运到作业面,按最佳配合比拌合。采用方格法进行布料,将符合条件的土料和石灰粉翻拌1~2遍,检测并调整含水量,必要时通过洒水和晾晒来调整含水量。然后均匀翻拌2~3遍,将石灰土进行摊铺并碾压,初压后及时进行高程复核,并最终碾压2~3遍,压实结束后进行洒水养生,养生期为28 d。利用万能材料试验机,对石灰土的浸水抗压强度进行测试,测试数据如表2所示。图6所示为石灰土材料压缩试验试件。

图5 石灰土压实Fig.5 Limestone soil compaction

表2 石灰土抗压强度

图6 石灰土材料压缩试验试件Fig.6 Limestone soil compression test specimen

1.4 二灰碎石基层试验

二灰碎石基层施工过程如图7所示。

图7 二灰碎石基层施工Fig.7 Construction of lime-flyash stabilized macadam base

半刚性基层材料采用公路工程项目现场拌合站标准拌合楼拌制的二灰碎石混合料,完全贴近工程实际情况,能够较好地满足要求。摊铺完成后使用8 t双钢轮压路机进行碾压,并对二灰碎石的抗压强度进行实测(见图8),测试数据如表3所示。

图8 二灰碎石材料压缩试验Fig.8 Compression test of lime-flyash stabilized macadam

表3 二灰碎石抗压强度

1.5 水泥混凝土面层试验

为了与实际道路施工保持一致,采用标准C50浇筑式商品混凝土进行铺设,该商品混凝土为当地公路工程项目实际用材料,可满足道路施工要求。图9所示为水泥混凝土路面铺筑现场画面。

图9 水泥混凝土路面铺筑Fig.9 Cement concrete pavement construction

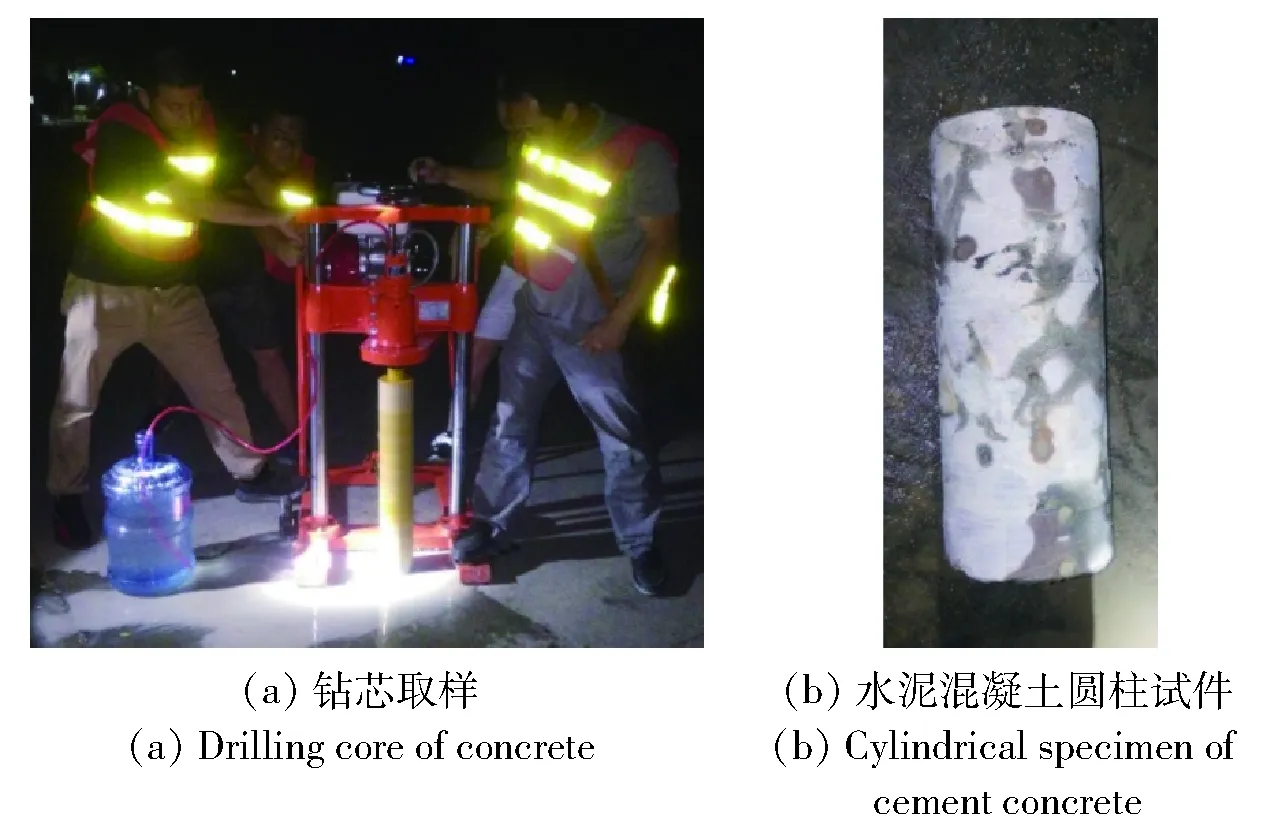

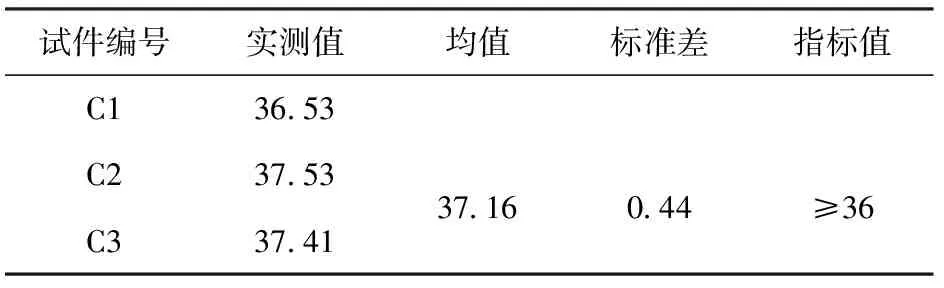

参考国家规范JTG 3420—2020公路工程水泥及水泥混凝土试验规程中关于水泥混凝土圆柱体轴心抗压强度试验方法(T 0554—2005)和水泥混凝土圆柱体抗压弹性模量试验方法(T 0557—2005),从试验道路面层钻芯取得试件(见图10),进行圆柱体抗压强度和抗压弹性模量测试,测试数据分别如表4、表5所示。

图10 水泥混凝土试件钻芯取样Fig.10 Drilling core of cement concrete

表4 水泥混凝土圆柱体抗压强度测试值

表5 水泥混凝土圆柱体弹性模量测试值

2 试验结果分析

2.1 实际载荷施加情况

实际工程中,导弹发射载荷由火药产生,由于环境温度对火药的燃烧性能有较大影响,导致气囊内的峰值压力在0.5~0.8 MPa之间。本文采用压缩空气代替火药燃气产生的高温高压气体以模拟弹射载荷,通过调节进入气囊压缩空气的压力、流量等参数即可模拟不同峰值的弹射载荷,以保证对地载荷形成过程与导弹真实发射过程一致。本文试验为覆盖各种环境温度下气囊内的压力,进行了不同气囊压力下的加载试验,并通过观察面层破坏情况确定是否再次增加气囊压力,若路面出现破坏则不再进行更高压力的加载试验。基于上述思路完成4次不同的载荷施加,气源压力分别为5 MPa、15 MPa、18 MPa、27 MPa;气囊内压力峰值分别为0.16 MPa、0.49 MPa、0.61 MPa、0.77 MPa。其中,第1次加载试验为调试设备时的试加载,其余3次为正式加载,为了减小各次加载时路面响应(如残余应力等)的相互影响,两次加载间隔约为3 h。

通过对气囊内压力进行实时监测,获取了实际载荷加载曲线,如图11所示。从图11中可知:不同气源压力下,气囊内的压力峰值到达时刻基本一致,为0.745 s;0~0.08 s时不同气源压力下的气囊内压均为0 MPa。造成这种现象的原因为:气囊内压数据采集开始时刻与气源气阀开启时刻不同步,导致气源内的气体还未充入气囊压力传感器就开始采集数据,使得0.08 s前的气压感器采集数据为0 MPa。

图11 气囊内压力时程曲线Fig.11 Time history curves of airbag internal pressure

2.2 动态测试数据分析

2.2.1 土基压应力数据分析

为分析模拟弹射载荷下土基内部应力变化规律,摸清模拟弹射载荷对路面响应的影响范围,在土基中埋设土压力传感器,如图12所示。为准确获取土压力的分布规律,在土基南北方向和东西方向不同深度处分别铺设压力传感器。考虑到载荷作用面内土壤的压应力相比于作用面外压应力数值更大,因此载荷作用面内的压力传感器布置间距小,载荷作用面外的布置间距大。另外,由于路面南北方向长度大于东西方向宽度,南北方向传感器数量多于东西方向。压力传感器在土基中的分布情况如图13(图中SP代表“土压”)所示。表6所示为不同模拟弹射载荷下各深度处各测点的土压应力时程曲线。

图12 土压力传感器埋设Fig.12 Embedded soil pressure sensors

图13 三维试槽加载试验土基压应力传感器布设示意图Fig.13 Schematic diagram of soil pressure sensor laying

表6 不同模拟弹射载荷下各深度处土压力时程曲线

2.2.1.1 土基压应力峰值

由表6可知:与气囊内压力变化规律相似,土基压应力在模拟弹射载荷下迅速增大至最大值,然后平稳减小;峰值压力分别为0.16 MPa、0.49 MPa、0.61 MPa、0.77 MPa时,土基最大应力峰值分别为-0.012 5 MPa、-0.067 0 MPa、-0.080 MPa、-0.103 9 MPa,且最大压应力位置均在土基顶面气囊中心点处,不同深度处的土基压应力峰值也出现在载荷作用面下的土基中心处。图14所示为不同气囊压力下土基顶面应力时程曲线。通过图14可知:0.16 MPa气囊压力下,土压应力达到峰值后存在约0.5 s的平稳段;随着压力的增大,平稳段逐渐减小,气囊内压力峰值为0.77 MPa时,土应力达到峰值后,没有产生明显的平稳段。产生这种现象的原因为:作用于土基表面的动载荷较小时,土壤材料的力学特性与固体材料相近,其内部应力响应规律与外部载荷变化规律相近;随着动载荷的加大,土壤产生流动,使土体表现出一些可压缩流体性质,流体的黏性和可压缩性导致土体响应出现一定滞后,使得载荷快速加载段向平稳段过渡时土体压力响应比较平滑,没有出现明显的平稳段。

图14 不同气囊压力下土基顶面应力时程曲线Fig.14 Stress time-history curves of top surface of soil subgrade under different pressures

图15所示为气囊内压力与土基压应力峰值间的对应关系。由图15可知,随着气囊内压力的增大,土基压应力峰值随之增大,二者间基本呈线性关系。

图15 气囊压力与土基压应力峰值关系Fig.15 Relationship between airbag pressure and peak compressive stress of soil subgrade

2.2.1.2 土基压应力分布规律分析

不同气囊压力下土基压应力峰值与深度间的关系如图16所示。由图16可知:随着深度的增加,土基压应力峰值逐渐降低;当模拟弹射载荷较小如0.16 MPa时,压应力峰值随深度增加线性减小;随着模拟弹射载荷的提高,土基压应力峰值随深度的增加非线性降低,并且深度越大,非线性越强。

图16 不同气囊压力下土基各深度处的压应力峰值Fig.16 Soil peak compressive stresses at different depths under different pressures

从图16也可得出以下结论:

1) 对比不同深度处的应力峰值可知,对于同一模拟弹射载荷,深度小时,应力减小速率小,随着深度的增大,土压应力峰值降低程度增大。

2) 对比不同模拟弹射载荷下,土基压应力随深度的减小规律可知,当深度小于1 000 mm时,模拟弹射载荷峰值越大,土基压应力峰值随着深度的减小程度越平稳;当深度大于1 000 mm时,随着深度的增加,应力减小速率增大,且模拟弹射载荷峰值越大,土基压应力峰值降低速率越大。

3) 随着深度的增加,各气囊压力下同一深度处的土基应力峰值逐渐减小,深度3 000 mm处各模拟弹射载荷下的土基压应力差别已很小,气囊作用面下方深度3 000 mm处土基压应力实测值均小于0.04 MPa。

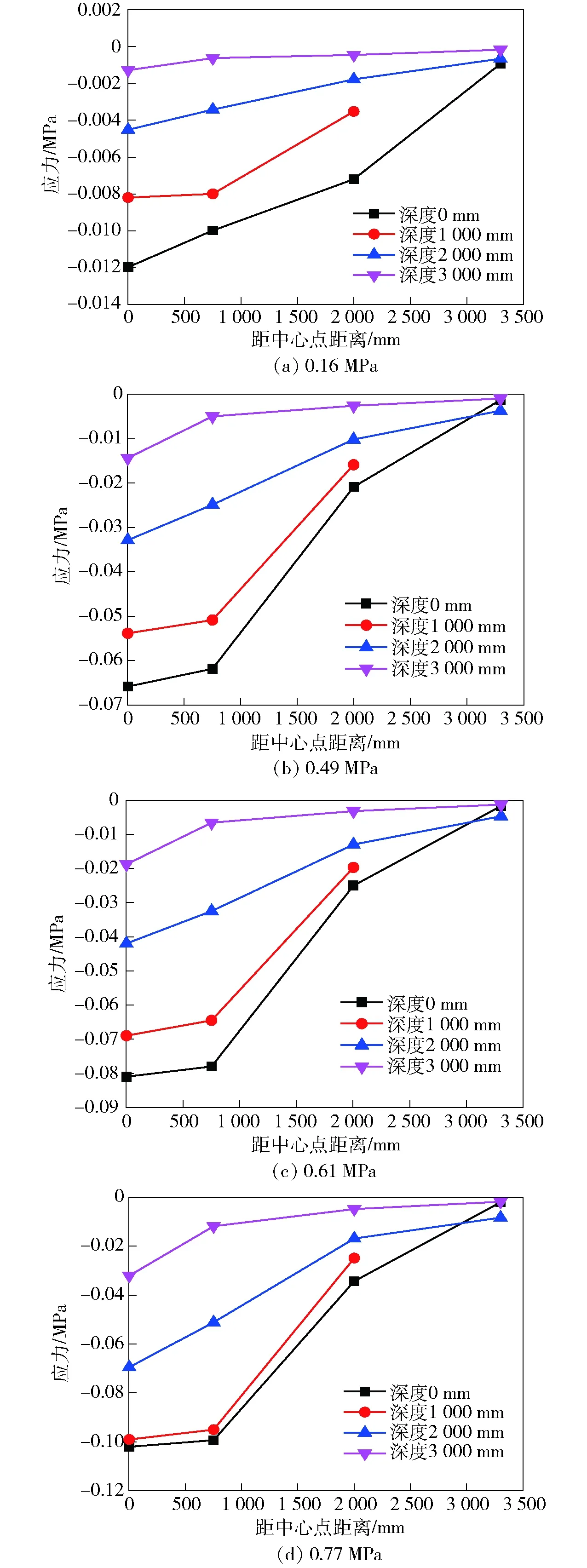

图17所示为各气囊压力下不同深度处土基压应力与中心点距离关系曲线。从图17中可以看出,随着距中心点距离的增加,土基压应力峰值逐步减小。以气囊内峰值压力为0.77 MPa时的土基压应力为例:在土基顶面,中心点处土基压应力达到峰值,为0.103 9 MPa;距中心点3 300 mm处土基压应力为0.000 7 MPa,为中心点处的0.67%;距顶面1 000 mm,中心点处土基压应力为0.095 5 MPa;距中心点2 000 mm处土基压应力为0.026 9 MPa,为中心点处的28.2%;距顶面2 000 mm,中心点处土基压应力为0.069 3 MPa;距中心点3 300 mm处土基压应力为0.008 3 MPa,为中心点处的11.98%;距顶面3 000 mm,中心点处土基压应力为0.032 2 MPa,距中心点3 300 mm处土基压应力为0.001 9 MPa,为中心点处的5.9%。

图17 各气囊压力下不同深度处土基压应力与中心点距离关系曲线Fig.17 Relationship between the compressive stress of soil subgrade and the distance from the center point at different depths under different airbag pressures

从图17中还可以看出,距离载荷中心点约3 300 mm处,不同模拟弹射载荷下各深度处的土基压应力峰值已经非常小且差别较小,故本文认为该载荷的径向影响范围在距中心点3 300 mm以内。

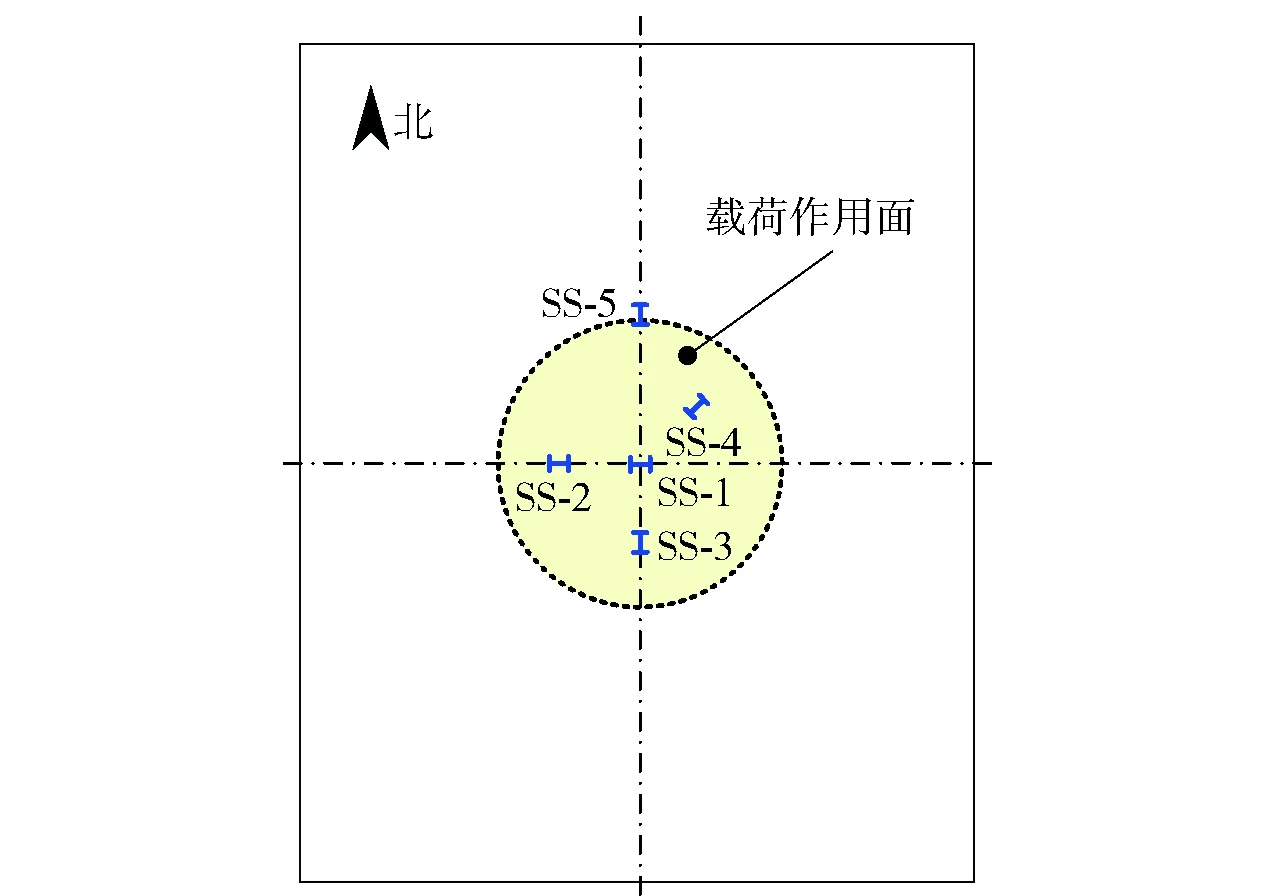

2.2.2 面层应变数据分析

面层应变传感器布设位置如图18所示。图18中,“SS-数字”代表面层应变传感器。考虑到载荷加载面内的应变较大,传感器主要布置于气囊载荷加载面内。其中,SS-1用于测量载荷作用面中心处面层应变;SS-5用于获取作用面边缘处的应变变化曲线;SS-2、SS-3分别用于测量东西方向和南北方向的应变;SS-4用于测量东北方向面层应变。

图18 面层应变传感器埋设位置示意图Fig.18 Schematic diagram of embedded surface strain sensors

为保证水泥混凝土面层应变传感器能准确埋入混凝土内部并得到准确的测量结果,水泥混凝土板层底应变传感器的埋设需要在水泥混凝土拌制、摊铺之前安装固定埋设,如图19所示。

图19 面层应变传感器埋设Fig.19 Embedded surface strain sensors

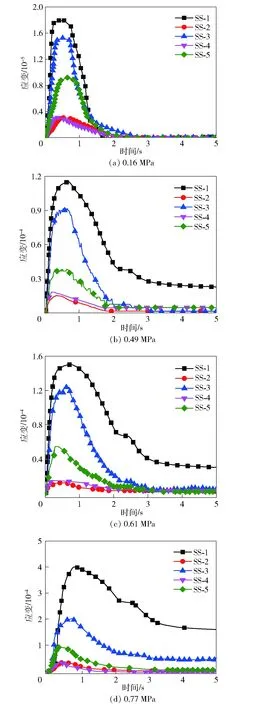

图20所示分别为气囊压力0.16 MPa、0.49 MPa、0.61 MPa和0.77 MPa载荷作用下,水泥混凝土面层应变传感器数据曲线。由图20可知:模拟弹射载荷作用下,载荷作用面中心处应变峰值最大,随着载荷的增大,应变峰值随之增大;在气囊内压力峰值为0.16 MPa载荷作用下,面层内部应变值较小,最大应变值为0.000 017,面层处于弹性变形,载荷卸载后面层变形便恢复;气囊压力峰值为0.49 MPa时,面层中心点处最大拉应变为0.000 116,载荷作用面中心处已经产生了少量塑性变形;气囊压力峰值为0.61 MPa时,面层最大应变值达到0.000 15,面层也有塑性应变产生;气囊压力峰值为0.77 MPa时,面层最大应变值达到0.000 41,已经超过水泥混凝土材料的极限弯拉应变值,在该位置处水泥混凝土面层已经发生了断裂破坏,距中心点一定距离的SS-3传感器,最大应变峰值为0.000 2,通过其应变时程曲线可知,此点处也存在塑性变形。

图20 各气囊压力下面层应变时程曲线Fig.20 Time history curves of surface strain under various airbag pressures

2.3 路面结构破坏形式及机理分析

2.3.1 面层破坏形式

分别完成气囊压力0.16 MPa、0.49 MPa模拟弹射载荷作用下三维试槽加载试验后,对试验道路进行详细勘察,未发现道路表面有任何破坏的现象。同时基于面层应变数据可知,以上两种载荷下面层主要以弹塑性变形为主,其中0.16 MPa压力下面层为弹性变形,0.49 MPa压力下面层部分区域产生少量塑性变形;3 h后对该试验道路又进行1次加载试验,气囊内试验压力0.61 MPa,未发现道路表面有任何破坏,但由图20可知,此工况下的最大拉应变为0.000 15,载荷卸载后面层底部靠近载荷中心区域变形没有完全恢复,表明此载荷下也有塑性变形产生;待弹性变形完全恢复(3 h后)将气囊内压力提高到0.77 MPa,面层的最大拉应变接近水泥混凝土的断裂应变,试验后移除载荷模拟试验装置,可清晰观察出水泥路面结构表面出现径向贯穿裂纹,如图21所示。

图21 混凝土面板内的裂缝Fig.21 Cracks in the concrete face slab

由图21可见:小压力模拟弹射载荷下,本文铺设的水泥混凝土路面主要以弹性变形为主,伴随少量塑性变形;随着载荷的增大,除了会产生弹塑性变形外,水泥混凝土面层还会产生辐射状贯穿裂纹破坏。

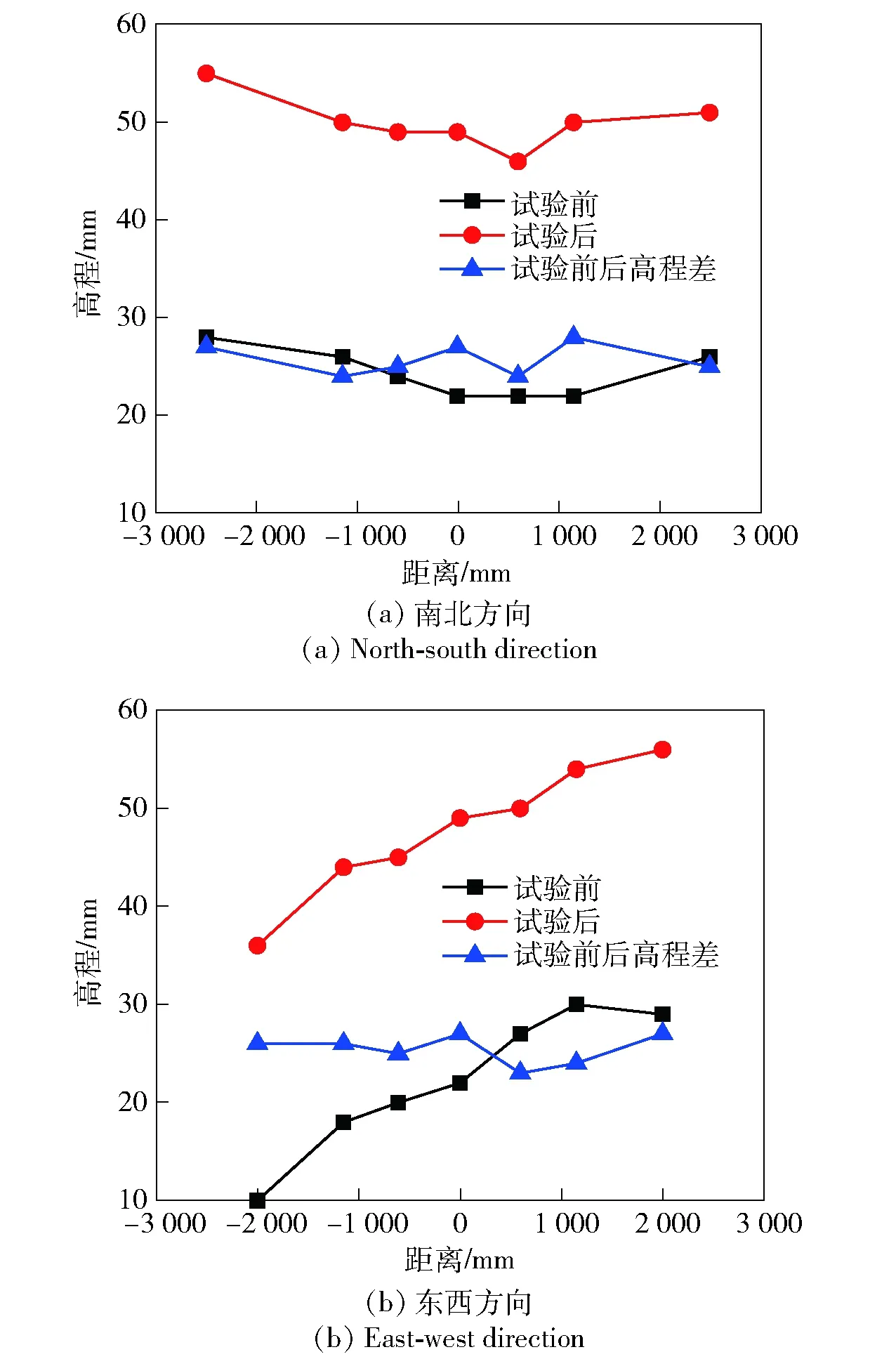

为更加清晰地分析路面的圆形弯沉盆,分别测量路面试验前后的高程数据,绘制图22所示东西和南北两个方向的弯沉盆曲线。从图22中可知:试验前路面东西方向均存在较大高程差,其原因是试验路面铺筑地点空间小,压路机难以进行压实操作,导致路面各功能层压实过程中出现路面倾斜;由于水泥混凝土路面的面层刚强度高,冲击载荷下路面面层以整体沉降为主,使得试验前后的路表高程差曲线波动较小,没有产生明显的弯沉盆,多次冲击载荷加载后水泥混凝土面层整体平均沉降25.4 mm。

图22 试验前后路面弯沉盆曲线Fig.22 Pavement deflection basin curves before and after experiment

图23 试验路面破坏形式Fig.23 Failure form of the test pavement

2.3.2 破坏机理

水泥混凝土作为一种准脆性材料,其压性能差异很大,抗压强度远大于抗拉强度。通过4次三维试槽加载试验可知,路面结构在气囊压力为0.16 MPa、0.49 MPa、0.61 MPa载荷作用下表面未发现破坏,而在0.77 MPa载荷作用下产生了辐射状贯穿裂纹,破坏形式如图23所示。产生以上破坏形式的主要原因有以下3个方面:1) 在气源压力27 MPa载荷作用下,水泥混凝土面层、二灰碎石基层和土基均发生了较大动态沉降,导致水泥混凝土板发生大的弯曲变形,使得混凝土板底面产生较大拉应力,顶部产生大的压应力。当拉应力超过抗拉强度时便从混凝土板底面开始产生裂纹,随着载荷的逐渐增加,混凝土板的弯曲程度加大,裂纹从底面向板顶面进一步扩展,最终形成可见的贯穿型裂缝。2) 由于混凝土的抗剪强度较高,面层没有形成环形剪切裂缝,面层破坏以辐射状径向裂缝为主。3) 混凝土材料力学特性的一致性较差并且不可避免存在初始微裂纹,即混凝土板上不同位置处的抗拉强度等参数差异,模拟弹射载荷下混凝土面板裂纹从抗拉强度较低或初始微裂纹容易扩展处形成大的裂缝,因此试验路面面层裂缝的分布并不均匀。

此外,通过前面土基、面层传感器试验数据分析可知,水泥混凝土面层和二灰碎石基层在气源压力18 MPa载荷作用后可能已经开始产生了塑性变形和板底开裂破坏,只是裂纹尚未扩展到道路表面。在板底脱空、层底开裂的条件下,再进行气囊压力0.77 MPa下的加载试验,加速了路面结构的破坏速度。

3 结论

本文通过搭建路面冲击试验系统分析水泥混凝土路面在多次模拟弹射载荷下的动态响应,获取了土基内压应力与深度及载荷作用面中心点距离间的关系,得到了多次模拟弹射载荷下面层破坏形式及破坏机理。所得主要结论如下:

1) 当模拟弹射载荷较小时,土基压应力峰值随深度增加线性减小,随着模拟弹射载荷的提高,土基压应力峰值随深度的增加非线性降低,并且深度越大,非线性越强;冲击压力与土基峰值压应力呈线性关系。

2) 冲击载荷的径向影响范围在距中心点3 300 mm以内。

3) 模拟弹射载荷0.49 MPa时,水泥混凝土路面面层出现塑性变形;冲击载荷提高到0.77 MPa时,路面面层出现辐射状贯穿裂缝。

4) 模拟弹射载荷作用下水泥混凝土路面表现为整体沉降。

[1] PICOUX B,EL AYADI A,PETIT C. Dynamic response of a flexible pavement submitted by impulsive loading[J].Soil Dynamics and Earthquake Engineering,2009,29(5):845-854.

[2] 杨永顺,王林,韦金城,等.重载作用下典型路面结构动态响应数据采集与分析[J].公路交通科技,2010,27(5):11-16.

YANG Y S,WANG L,WEI J C,et al.Typical pavement structure dynamic response data collection and analysis under heavy vehicle loading[J].Journal of Highway and Transportation Research and Development,2010,27(5):11-16.(in Chinese)

[3] 周玉民,谈至明,田波.车- 路耦合作用力特性及混凝土路面动态响应[J].同济大学学报(自然科学版),2012,40(6):854-860.

ZHOU Y M,TAN Z M,TIAN B.Vehicle-road coupling force characteristics and dynamic response of concrete pavements[J].Journal of Tongji University(Natural Science),2012,40(6):854-860.(in Chinese)

[4] 陈恩利,刘永强,赵进宝.移动荷载作用下路面动力响应响应试验研究[J].振动与冲击,2014,33(16):62-67.

CHEN E L,LIU Y Q,ZHAO J B. Experiments on dynamic response of pavement under moving load[J].Journal of Vibration and Shock,2014,33(16):62-67.(in Chinese)

[5] WU J T,YE F,FREDERICK H,et al. Strain response of a semi-rigid base asphalt pavement based on heavy-load full-scale accelerated pavement testing with fibre Bragg grating sensors[J].Road Materials and Pavement Design,2015,16(2):316-333.

[6] 刘大维,戴宗宏,陈洋,等.车辆多轮动载作用下柔性路面动应力响应[J].中国公路学报,2017,30(11):36-42.

LIU D W,DAI Z H,CHEN Y,et al. Dynamic stress response of flexible pavement under multiple wheel dynamic loads of vehicle[J].China Journal of Highway and Transport,2017,30(11):36-42.(in Chinese)

[7] 唐学军,苏卫国.路基刚度对冲击压实旧混凝土路面力学行为的影响分析[J].土木工程学报,2006,39(4):121-126.

TANG X J,SU W G.Influence of subgrade modulus on the mechanical behaviors of existing impact-compacted concrete pavement[J].China Civil Engineering Journal,2006,39(4):121-126. (in Chinese)

[8] 胡昌斌,陈友杰.多遍冲击碾压动荷载作用下路面板力学响应分析[J].工程力学,2009,26(12):189-195.

HU C B,CHEN Y J.Mechanical response of cement concrete pavement under impact roller compact load at different times[J].Engineering Mechanics,2009,26(12): 189-195.(in Chinese)

[9] 胡昌斌,阙云.多遍冲击碾压混凝土路面时路基的动力响应分析[J].岩土力学,2009,30(8):2517-2522.

HU C B,QUE Y.Dynamic response of subgrade under impact compacted load with multiple times[J].Rock and Soil Mechanics,2009,30(8):2517-2522.(in Chinese)

[10] 胡昌斌,袁燕.冲击碾压改建路面施工对路基动力作用的试验研究[J].岩土力学,2011,32(3):745-752.

HU C B,YUAN Y.Dynamic soil pressure characteristics of embankment under impact rolling load during rehabilitation of PCCP[J].Rock and Soil Mechanics,2011,32(3):745-752.(in Chinese)

[11] 王林峰,唐红梅,陈洪凯.落石冲击作用下公路破坏机理研究[J].人民长江,2012,43(5): 64-67.

WANG L F,TANG H M,CHEN H K.Study on damage mechanism of pavement slab under rockfall condition[J].Yangtze River,2012,43(5):64-67.(in Chinese)

[12] 张东亮,黄达.落石冲击旁山填方路基边坡破坏数值模拟[J].地下空间与工程学报,2017,13(增刊1):135-142.

ZHANG D L,HUANG D.Numerical modeling of failure of fill roadbed slope beside hill slope induced by rock-fall impact[J].Chinese Journal of Underground Space and Engineering,2017,13(S1):135-142.(in Chinese)

[13] MODARRES A,SHABANI H.Nvestigating the effect of aircraft impact loading on the longitudinal top-down crack propagation parameters in asphalt runway pavement using fracture mechanics[J].Engineering Fracture Mechanics,2015,150:28-46.

[14] TAN Y Q,FU Y K,LI Y L,et al.Responses of snow-melting airfield rigid pavement under aircraft loads and temperature loads and their coupling effects[J]. Transportation Geotechnics,2018,14:107-116.

[15] ALI S,FAWZIA S,THAMBIRATNAM D,et al. Performance of protective concrete runway pavement under aircraft impact loading[J].Structure and Infrastructure Engineering,2020,16(12):1698-1710.

[16] 周晓和,马大为,仲健林,等.强冲击载荷下钢筋混凝土路面动态响应影响因素敏感度分析[J].机械制造与自动化,2014,43(5):74-76,83.

ZHOU X H,MA D W,ZHONG J L,et al.Sensitivity analysis of dynamic response influencing factor of reinforced concrete pavement under heavy impact loading[J].Machine Building and Automation,2014,43(5):74-76,83. (in Chinese)

[17] 张震东,马大为,胡建国,等.弹射冲击载荷作用下沥青混凝土路面面层的损伤[J].工程力学,2015,32(10):161-168.

ZHANG Z D,MA D W,HU J G,et al.Damage of surface layer of asphalt concrete pavement under launching impact load[J].Engineering Mechanics,2015,32(10):161-168.(in Chinese)

[18] DING F,YIN Y,CAI L C,et al.Mechanical response of typical cement concrete pavements under impact loading[J]. Mathematical Problems in Engineering,2017(6): 2050285.

[19] 冯锦艳,郭志培,于志全. 冲击载荷下低等级沥青路沉降计算方法探讨[J].地下空间与工程学报,2016,12(增刊2):889-893.

FENG J Y,GUO Z P,YU Z Q. Discussion on settlement calculation methods of the low level asphalt pavement under action of impact load[J].Chinese Journal of Underground Space and Engineering,2016,12(S2):889-893.(in Chinese)

[20] 林钦栋,冯春,唐德泓,等.冲击载荷作用下路面结构的沉降及破坏特征[J].爆炸与冲击,2019,39(11): 106-119.

LIN Q D,FENG C,TANG D H,et al.The settlement and damage characteristics of pavement structure under impulse load[J].Explosion and Shock Waves,2019,39(11): 106-119.(in Chinese)

[21] ZHANG Q L,ZHI Z H,FENG C,et al.Investigation of concrete pavement cracking under multi-head impact loading via the continuum-discontinuum element method[J].International Journal of Impact Engineering,2020,135:103410.

[22] 张震东,马大为,仲健林,等.某型导弹冷发射装备场坪适应性研究[J].兵工学报,2020,41(2):280-290.

ZHANG Z D,MA D W,ZHONG J L,et al. Research on adaptability of a cold launching system of missile to launching site[J].Acta Armamentarii,2020,41(2):280-290. (in Chinese)