基于双荷载箱的超长桩自平衡试桩法试验研究*

尤 田,郭佳嘉

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

1 工程概况

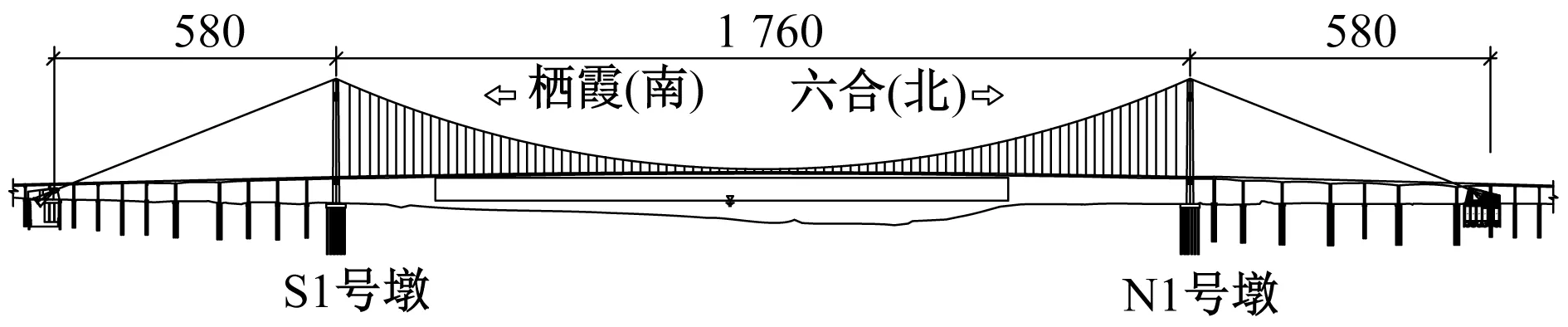

南京仙新路过江通道上游距南京长江二桥约6.2km,下游距南京四桥约4.3km,主桥采用悬索桥方案,一跨过江,主缆跨度布置为580m+1 760m+580m,是目前国内跨度最大的悬索桥,主桥立面布置如图1所示。索塔基础均采用66根直径2.8m、长128~137m超长桩基础。

图1 南京仙新路过江通道主桥立面布置(单位:m)

由于本项目建设规模大,地质条件相对复杂,为保证结构安全可靠、桩基入土深度合理,综合考虑主桥地质条件及现场施工条件等情况,分别在南、北索塔承台基础附近各做2根试桩试验。本项目试桩目的如下[1]。

1)通过对分级加、卸载得到的荷载-变形曲线进行分析,确定单桩竖向抗压极限承载力,以验证其是否满足工程要求。

2)对各地层桩侧摩阻力和桩端摩阻力等力学参数进行验证,为本项目桩基施工图设计提供较准确的依据。

3)分析原位钻孔桩的成孔工效。选定合适的施工机具设备,以便项目正式施工时提高成孔效率。限于篇幅,本文仅对南索塔的试桩过程和一些关键成果进行阐述。

2 场地工程地质条件

南索塔(S1号墩)位于长江南岸漫滩上,地面高程为4.000~7.000m,覆盖层厚约62m:上部为厚约10m淤泥质粉质黏土夹粉土、粉砂,中部为厚约30m稍密~密实粉细砂,下部为厚约20m密实粉细砂夹圆砾,基岩为泥质粉砂岩和含砾砂岩,岩面高程-54.940~-115.300m,在地层中逐层交替分布,地质情况较复杂(见表1)。

表1 南塔墩桩基侧摩阻参数

试桩在主墩原位附近分2组进行,分别为S1-1,S1-2号桩,布置于南索塔靠岸侧,距离承台11.7m,为了便于比较试桩过程中的施工工效,将二者靠近布置,间距为14.4m,孔口高程均为7.860m(见图2)。

图2 南索塔试桩点平面布置(单位:m)

3 试验桩设计与施工

荷载箱自平衡法于20 世纪80 年代由Osterberg提出[2]。该方法通过对内部荷载箱施加压力,使其发生向上及向下变形,桩端及桩侧摩阻力二者相互作用、互为反力,二者之和即为单桩承载力[3-4]。东南大学在国内最早开始研究, 取得了很多开创性成果,并制定了DB32/T 291—1999《桩承载力自平衡测试技术规程》。

相对于传统静载试验,荷载箱自平衡法具有适用范围广、加载能力强、测量精度高、对场地要求低等特点。采用该方法最大优点在于能将桩侧和桩端摩阻力的分析计算分开进行,能更加明确地判明桩的受力特征[5-7]。

为解决对于超长桩单荷载箱不能准确反映出桩基实际承载力的分布问题[8],更加精确地检测及分析桩身上、下部的侧摩阻力及端部阻力,本工程采用双荷载箱自平衡法,该试验系统如图3所示。

图3 桩承载力自平衡试验系统

3.1 试验装置基本参数

试验桩长均为122.5m,桩径为2.2m,采用HRB400 级、HPB235级钢筋,配φ32主筋,桩身轴力用振弦式应变计量测,振弦式应变计根据前期地质钻孔资料,在桩身岩土层分界面处沿桩身四周均匀布置4台并按地层分布逐层设置。纵向钢筋采用32根通长φ28钢筋,螺旋箍筋为φ10,钢筋标准段间距200mm,在桩顶、桩端1m 范围加密为100mm,间隔2m设置φ10环形加劲箍,声测管型号为φ57×3.5。桩身材料为C35水下混凝土。桩基采用泥浆护壁钻孔灌注桩,采取正反循环二次清孔工艺。

试桩内安设桩底位移杆和测量桩底、桩身应力的传感器,可分层测定桩周土侧摩阻力和桩端摩阻力,并能动态测定桩顶和桩端位移。荷载箱及传感器布设如图4所示。

图4 荷载传感元件布置

3.2 传感器安装

1)荷载箱 针对自平衡法荷载箱位置易存在“断桩”问题[9],在荷载箱的上、下钢板侧面与钢筋笼主筋焊接牢固的基础上,沿横断面均匀布置16根光圆钢筋,导正角度>60°,光圆钢筋的一端与钢筋笼主筋焊接,另一端与荷载箱内孔边缘焊接起导向及加固作用。4根声测管在荷载箱上、下钢板位置断开,与钢板上的预留孔焊接。

2)应变计 桩身轴力用振弦式应变计量测,沿桩身钢筋笼四周均匀布置4台并按地层分布逐层设置,单桩共布置104台。先对应变计埋设位置的钢筋笼4根主筋进行标识,应变计与主筋采用搭接焊接。下钢筋笼上的应变计线缆过荷载箱上的专用导线孔,线缆在孔内预留20cm,导线孔两端封闭。

3.3 加载顺序

双荷载箱将桩身分为3个桩段,双层荷载箱的加载顺序为:①通过对下荷载箱用油泵逐步加载,使下桩段激发出侧摩阻力及桩端反力;②对下荷载箱的油路进行封闭,然后对上荷载箱逐步加载,从而测出上桩段的极限侧摩阻力;③持续打开上荷载箱,逐步对下荷载箱进行第2次加载,从而得到中间桩段的极限承载力。试验完成后对试验桩整桩的承载力和相关参数进行分析。

采用慢速维持荷载法进行试验加载。S1-1,S1-2号桩预估最大加载量为下荷载箱2×40 000kN,上荷载箱2×45 000kN;将其均分15级加载,其中第1级加载量取分级荷载的2倍;每级卸载量为加载时分级荷载的3倍。加、卸载需均匀连续,每级荷载的变化幅度应控制在分级荷载的10%以内。

4 试桩试验数据分析

4.1 自平衡桩试验结果分析

4.1.1桩身轴力分析

试验分析的假定为:应力沿截面均匀分布,桩身应力(应变)沿桩身线性分布并逐段叠加累积,通过平衡法获得桩身的轴力、侧摩阻力、端摩阻力等相关参数。限于篇幅,本文仅对试桩加载桩身轴力曲线和桩顶荷载-位移等效转化曲线进行论述。

通过埋置于各地层桩身四周的应变计监测到S1-1号桩在各级荷载下各断面轴力分布如图5所示。由图5中轴力曲线可知,荷载遵循从加载端向远离端传递的规律,自平衡通过上述荷载箱的加载顺序进行加载,可看出离加载点位置越近轴力越大,并向加载远端逐渐衰减。

图5 S1-1号桩在各级荷载下各断面轴力分布曲线

上段桩轴力曲线整体向左侧呈“凸”形,沿桩身往下轴力大幅度衰减,随着逐级加载的进行,凸起点的位置向上移动且程度趋缓,可见上段桩的荷载作用较小时,主要由桩身的下部土层来承受荷载,上部土层承受荷载则需在施加较大荷载的情况下才能产生;中段桩和下段桩的轴力与荷载施加基本呈线性关系,从加载与深度的斜率看,轴力的增量与加载端位置的线性关系为正相关。

从上、中、下3段桩的线形疏密可判别三者间的轴力衰减规律,曲线越密,轴力的衰减量越小[10],表明该部分土层承受的荷载较小,上段桩从加载点-72.94m 至-60m长度范围曲线较疏,衰减量为32.4%~42.5%,中段桩和下段桩呈线性衰减趋势,中段桩衰减相对较快,从加载点-72.94m至-100m长度范围迅速衰减,下段桩衰减量最小。

4.1.2桩顶等效荷载-等效位移分析

桩顶等效荷载-等效位移等效转化曲线如图6所示。由图6可知,随着荷载施加,上述2根试桩的等效位移曲线趋势相同,S1-1号桩在桩顶等效荷载<76MN 时桩顶等效位移比S1-2号桩稍大,在>112.707MN 时桩顶等效位移比S1-2号桩稍小,二者均存在明显突变点,呈突发性破坏;在112.255MN时出现明显下降,表明桩侧摩阻力已逼近极限。

图6 桩顶等效荷载-等效位移等效转化曲线

4.2 桩端摩阻力-桩顶等效位移分析

桩端摩阻力-桩顶等效位移曲线如图7所示,试桩承载力构成如表2所示。

表2 试桩承载力构成

图7 桩端摩阻力-桩顶等效位移曲线

由图7可知,随着摩阻力的增加,上述2根试桩的桩顶等效位移的发展趋势一致,S1-2号桩在桩顶位移比S1-1号桩稍大,相对于S1-2号桩,S1-1号桩存在较明显的突变趋势,在7 200kN附近,二者的桩端承载力均出现明显下降,表明桩端承载力已逼近极限。

由表2可看出,2根试桩的承载力、侧摩阻力均占90%以上,桩端摩阻力只提供很小一部分,因此可判明所在场地的桩型均为摩擦桩。由表1可看出,试桩实测侧摩阻力比地勘值大,特别是位于桩身中下部的砂岩和砾岩,实测侧摩阻力比地勘值最大可提高80%。

5 钻头改进措施及效果分析

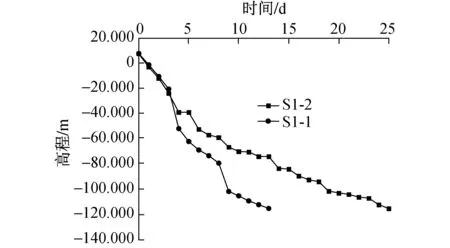

S1-2号桩自2018年12月29日开钻,2019年1月22日终孔,用时25d;S1-1号桩自2019年1月11日开钻,2019年1月22日终孔,用时12d(见图8)。由图8可看出,S1-2号桩钻头初始选择刮刀钻头,地表至地下约111.76m范围采用刮刀钻头,当钻至底标高-64.080m(中风化泥质粉砂岩)时,钻进进尺缓慢,刮刀钻头施工工效较低且钻头磨损严重,改为滚刀钻头。

图8 试桩钻孔进度曲线

S1-1号桩通过修改钻头方案,增加整体式配重(35t),并将配重一次增加到位,避免多次提钻加配重,钻进施工总时间比S1-2号桩缩短13d。

6 结语

本文对南京仙新路过江通道南主墩桩基进行双荷载箱自平衡试桩工艺试验,对桩基施工全过程进行了预演,验证了成桩工艺的适用性,并为后续桩基的优化设计提供了有力佐证,得出如下结论。

1)所采用的原位试桩施工能反映现场实际情况,通过对钻头、配重等优化配置能大幅度提高施工工效,有效缩短成孔时间,施工过程质量可控,能指导该项目正式工程的桩基施工。

2)本工程的大直径超长桩在试桩达到极限承载力的情况下,桩侧摩阻力占比达到极限承载力的90%以上,桩长设计应按摩擦桩考虑。

3)试桩实测侧摩阻力要大于地勘值,特别是位于桩身中下部的砂岩和砾岩,实测侧摩阻力比地勘值最大可提高80%。

4)通过S1-1,S1-2号桩的轴力曲线分析得出现场地质情况下桩基荷载传递规律,通过桩端摩阻力-桩顶等效位移曲线分析和桩顶等效荷载-等效位移转化曲线分析可获得场地原位单桩竖向抗压极限承载力和竖向极限侧摩阻力,单桩竖向抗压极限承载力的实测值为11 916kN,为仙新路过江通道主墩桩基的优化设计提供了依据。截至目前,仙新路过江通道已完成施工图设计,进入正式工程施工阶段,主墩桩长已优化至101m。