钢混组合箱梁与桥面板整体现浇施工关键技术

潘本金,任万鹏

(陕西路桥集团有限公司,陕西 西安 710075)

0 引言

随着中国经济快速发展和钢铁产能的提升,为响应交通运输部去产能大力推广钢桥建设号召,钢桥建设已进入蓬勃发展阶段,立交工程、跨线桥施工随处可见,其中跨线桥部分多以跨度大、自重小、造型美观的钢箱梁为首选结构形式。钢混组合梁从受力角度来说,混凝土板具有良好的抗压性能,钢箱梁具有很好的抗拉性能,从而发挥材料的力学特性,具有承载力高、抗腐蚀、耐久性好、钢材可回收利用等优势。但目前国内外对这种桥梁多采用钢箱梁+预制钢筋混凝土叠合梁组合形式施工,桥面板是在现场架设预制板后将板周边预留钢筋焊接、浇筑铰缝混凝土形成整体,在后期运行期间混凝土收缩、徐变易产生裂缝,对桥面板产生病害,影响桥梁使用功能和寿命。为了防止上述问题出现,经与设计单位共同研究将使用钢箱梁组合预制桥面板改为钢箱梁+整体现浇混凝土桥面板施工技术,克服预制桥面板组合铰缝后期产生裂缝的不利因素,对进一步提高桥梁施工质量、使用寿命具有重要意义。本文就钢混组合箱梁整体式现浇桥面板施工提出创新技术,对钢箱梁安装在墩顶设预抬值、箱梁翼缘板悬臂吊架模法整体现浇桥面板、同步顶升落梁就位,对桥面板产生挤压应力的关键技术展开介绍。

1 工程概况

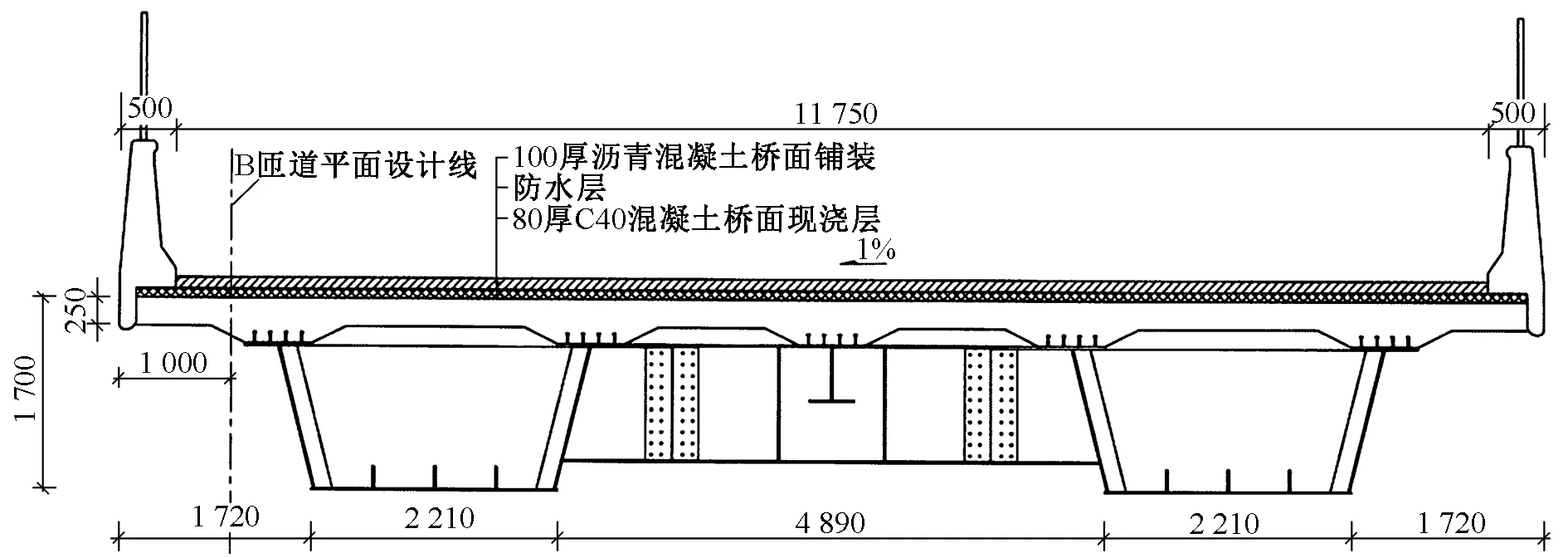

旬邑—陕甘界高速公路是国家高速公路银百线(G69)陕西境段,路线终点设赤道立交枢纽工程,其B匝道桥上跨高速公路主线,从行车视角美学角度考虑,第2联(5~9号墩)跨径为(24+2×35+24)m, 桥长118m,设计为钢混叠合梁桥型。设计荷载为公路-Ⅰ级,桥面宽度为2×0.5m(护栏)+11.75m(行车道),桥下净空5m。下部结构采用柱式墩,肋板台,桩基础。本桥位于R=300m圆曲线上。全桥钢材采用Q345qD,总重410t,设左、右主纵梁,中间由横梁联系并设小纵梁。钢混组合梁底板厚度由14,16,20mm向外加厚;上翼缘板厚25,16mm,腹板厚14,16mm,腹板向内加厚,加劲板厚20,16mm。梁总高度1.70m,其中钢箱梁高1.30m。桥面板由倒角15cm厚过渡到40cm,翼缘板悬臂厚25cm。桥面板钢筋225t,C50无收缩混凝土518m3。本桥梁采取在墩顶设预抬值安装钢箱梁,翼缘板吊架模法现浇桥面板再落梁技术,即钢箱梁在厂内分段加工,汽车运输至工地支架安装(见图1)。采用箱梁安装在墩顶设预抬值,桥面板在钢箱梁上无支架现浇,翼缘板借用钢箱梁悬吊架模法施工,最后在墩顶用千斤顶同步顶升落梁到设计桥梁高度成桥。箱梁设预抬值安装,最终落梁对桥面板产生挤压应力,桥面板受力更好;翼缘板吊架模法施工受力全部着力于钢箱梁上,模架受力在一个受力体系内完成,解决了满堂支架法施工与钢箱梁各自受力可能产生不同沉降的问题,整体受力效果好;同步顶升千斤顶各点同步顶升、同步落梁对桥梁受力效果好。

图1 钢混组合梁结构断面

2 钢箱梁预抬高度节段安装关键技术

钢箱梁分为A,B,C,D 4种类型7个梁段在工厂加工成型,汽车运输至工地现场,采用钢管墩式支架、汽车式起重机安装焊接成整体。在节段拼装位置设钢管临时墩承载梁体。

2.1 浇筑支架基础

普通地基处理按压实度≥95%,承载力≥250kPa的标准,在地基上浇筑250cm×250cm(长×宽)、厚60cm C20混凝土基础,按要求标准埋设钢管立柱法兰盘预埋件。

2.2 安装钢管立柱支架

钢管立柱采用φ478圆钢管,根据混凝土基础顶面与钢箱梁安装高度,确定钢管立柱高度,钢管立柱按200cm×200cm间距在基础上呈正方形角点布置,与法兰螺栓连接,立柱间采用∟10×8斜向剪刀撑焊接连接保持稳定。钢管顶端焊接20mm厚钢板,底面四周设加劲肋与钢管顶端焊接,在钢管顶部钢板上安装I30a横梁,梁长与半幅箱梁底同宽。

2.3 钢箱梁墩顶设预抬值节段安装

钢箱梁在墩顶设预抬值安装,使桥梁整体形成一个向上的预拱度,本桥6~8号墩顶设10,13,10cm预抬值,通过成桥下落达到设计标高,对钢箱梁上面的桥面板产生了挤压应力,相对于传统安装标高一次到位,虽存在二次落梁施工,但减少了因预制梁板铰缝施工后期带来的裂缝问题,从而提高整体式桥面板受力后的桥梁运营使用寿命,梁板受力更好(见图2)。施工时,在钢箱梁安装前,按设计要求完成支座安装,在墩顶桥跨前、后设4处φ235钢管支墩,钢管支墩上、下焊接20mm厚钢板,墩顶钢管支墩高度分别为10,13,10cm,其他各支点根据预拱度坐标计算高度设置,钢管支墩内充填混凝土以提高承载力。钢箱梁安装时,在墩顶部位,钢箱梁落在钢管支墩上,另一端头部位落在钢管临时墩中间部位,在工字钢横梁上用钢垫块调节安装高度。钢箱梁落在支架横梁上所有的钢管支墩上,测量预抬值标高满足安装精度后,完成钢箱梁各节段二氧化碳气体保护焊焊接连接成整体。完成全桥钢箱梁安装,从而使钢箱梁安装相对于设计标高整体形成了一个向上的预拱度。

图2 钢混组合箱梁中跨6~8号墩顶设预抬值安装简图(单位:cm)

3 悬臂吊架模法桥面板施工关键技术

3.1 悬臂吊架模法施工技术

现有桥面板施工技术大多以落地满堂支架法进行施工,材料用量多,地基处理要求高,费时费工,施工成本高;再者桥面板荷载由钢箱梁与满堂支架二者共同受力,易产生不均匀沉降,因此考虑利用钢箱梁纵横梁、悬臂吊架模法施工桥面板,桥面板荷载全部由钢箱梁承受,在一个受力体系内完成,克服了桥面板施工靠满堂支架与钢箱梁二者受力的不利影响,保证了施工质量,降低了施工成本。

3.1.1翼缘板悬臂吊架模法施工技术

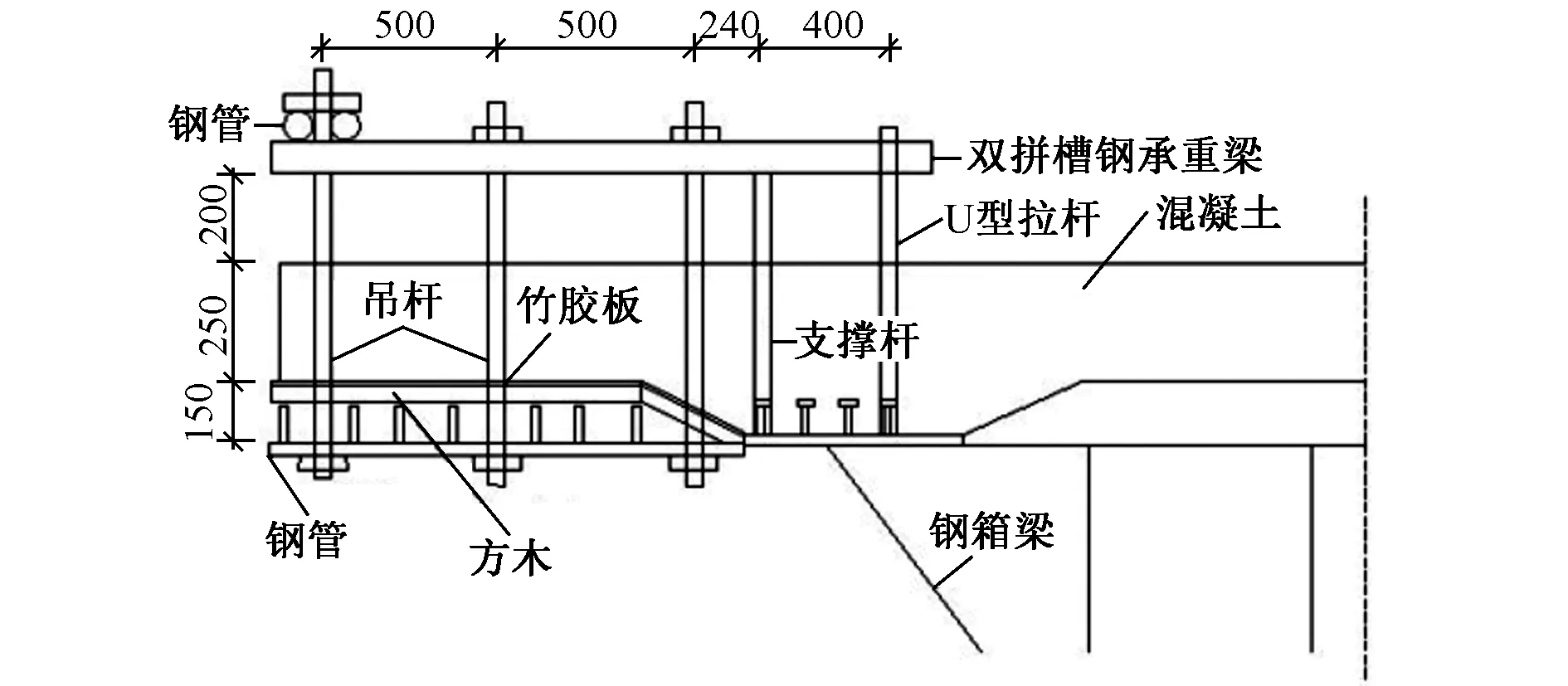

钢箱梁翼缘板悬臂须现浇混凝土宽度1.125m,墩顶处厚40cm,墩顶以外通过15cm厚倒角过渡到边部25cm板厚。经方案论证优选,采用悬臂吊架模法施工技术。悬吊装置尾部采用顶压、另一端悬挂模板的技术方案,即采用双拼[12、长200cm作为承重梁(纵向间距100cm)横桥向布置,在钢梁剪力钉内外2排位置采用φ48×3.5钢管做承重梁支撑,并在承重梁内侧端部采用φ20 U形螺栓做拉杆,悬吊部位采用3道φ20螺杆做吊杆,吊杆顶端穿过承重梁设φ48×3.5钢管锚固,吊杆下端采用双φ48×3.5 钢管悬吊蝴蝶卡锁定,在下端钢管上铺设6cm×8cm 方木(间距30cm)纵向背肋,在方木上铺设20mm厚竹胶板做模板,组成翼缘板悬吊架模系统。其荷载传递自上而下为:顶端悬挂钢管→吊模承重梁→吊杆→竹胶板→纵向方木背肋→横向钢管。翼缘板悬臂吊架模设计断面如图3所示。

图3 翼缘板悬臂吊架模设计断面(单位:cm)

3.1.2悬臂吊架模法体系受力验算

3.1.2.1荷载分类及计算

1)永久荷载(荷载分项系数取1.2)。钢筋混凝土重度取26kN/m3,结构高度0.40m,均厚0.28m;模板及支撑方木的自重根据JGJ 166—2016《建筑施工碗扣式钢管脚手架安全技术规范》中表4.2.4取0.50kN/m2;配件自重:脚手板自重标准值统一按0.35kN/m2取值,栏杆与挡脚板自重标准值按0.14kN/m2取值。

2)可变荷载分项系数取1.4,人员及施工设备荷载取2.5kN/m2,倾倒混凝土产生的冲击荷载取4kN/m2,振捣混凝土时产生的荷载取2.0kN/m2。

3.1.2.2荷载效应组合计算

荷载计算:支撑材料,底模为竹胶板,板底铺设方木,断面尺寸为6cm×8cm,间距30cm,方木下为φ48×3.5钢管。

恒、活载计算:恒载分项系数取1.2,活载分项系数取1.4。

恒载:q1(翼缘板)=26×0.28(均厚)=7.28kN/m2,q3(支架、模板系统自重)=0.35+0.14+1.1=1.5kN/m2。

活载:q4(人员及施工设备荷载)取2.5kN/m2,q5(倾倒混凝土产生的冲击荷载)取4kN/m2,q6(振捣混凝土时产生的荷载)取2.0kN/m2。

荷载效应组合计算:Q(翼缘板)=1.2×(q1+q3)+1.4×(q4+q5)=1.2×(7.28+1.5)+1.4×(2.5+4)=19.636kN/m2。

双拼[12跨径取距离1.325m,间距取最大的1m,按简支梁体系验算。

3.1.2.3翼缘板悬臂吊架模受力验算

吊架按1m间距布置,每个吊架布置3根吊杆,悬臂板下荷载:G1=(7.28+1.5)kN/m2×1.25m×1m/3=3.7kN,G2=19.636kN/m2×1.25m×1m/3= 8.2kN。

计算结果:支点反力Fmax=65kN,变形δmax=2.5mm≤L/400=1 125/400=2.8mm,满足要求;剪切应力τmax=34MPa<[τ]=125MPa,满足要求;组合应力σmax=156MPa<[σ]=215MPa,满足要求。各类杆件受力验算均满足施工要求。此种悬臂吊架模体系技术新颖、结构简单、节省材料、降低成本。依靠钢箱梁承受翼缘板悬臂端混凝土施工,避免了满堂支架体系施工造成的不均匀沉降问题,保证了施工质量,如图4所示。

图4 翼缘板悬臂吊架模侧、底、顶面

3.1.3中缝悬托架模施工技术

相邻钢箱梁中缝悬浇施工利用钢箱梁自身受力,采用双拼[12、长280cm吊模作为承重梁,布设于钢箱梁纵梁一侧的小横梁与小横梁间下翼缘板上,利用钢箱梁小横梁下翼缘板钢板顶面做支撑,安装纵向承重梁横向间距100cm,在承重梁上安装钢管支架底托,搭设φ48×3.5竖向钢管支架,在钢管顶部设[12分配梁,在分配梁上铺设间距30cm的6cm×8cm方木做背肋,其上铺设15mm厚竹胶板,按孔口四周向上倒角15cm过渡,组成中缝悬托架模体系现浇混凝土施工。其模架施工结构技术新颖、节省材料、方便施工、安全可靠,如图5所示。

图5 钢箱梁中缝悬托架模体系顶、底面

3.1.4钢箱梁箱内顶架模施工技术

在钢箱梁梁体内顶口搭设普通钢管支架,铺设15mm厚竹胶板,背肋采用间距30cm的6cm×8cm方木。模架设计时考虑钢筋混凝土荷载、模架自重、施工荷载要求。

3.2 支架预压

支架预压采用小砂袋法进行,设计桥面板板厚25cm,1m2混凝土及钢筋自重约0.824t,按1.1倍进行预压,砂袋采用人工配合起重机进行加载。边部翼缘板及箱间板位置1m2堆放0.91t砂袋。支架预压的目的是消除支架的非弹性变形和方木等变形。获得支架在荷载作用下的弹性变形数据,确定合理的施工预拱度,满足箱梁成桥的标高与线形设计要求。

3.3 桥面板钢筋安装及混凝土浇筑

首先浇筑钢箱梁在墩顶内置式盖梁部分混凝土,达到设计强度后,吊装绑焊桥面板钢筋完成,检验钢筋安装施工质量,浇筑桥面板无收缩混凝土。混凝土浇筑顺序为先浇筑跨中部分,由跨中向墩顶逐步浇筑,墩顶前、后5m范围预留不浇筑,待桥面板混凝土强度达到设计强度的90%后,拆除钢箱梁安装时的钢管临时墩支架后,由钢箱梁全部承受桥梁荷载,再浇筑墩顶预留部分桥面板混凝土,完成第1次桥梁受力体系转换,如图6所示。

图6 钢混组合梁桥面板整体式钢筋混凝土施工

3.4 支架拆除

人工拆除吊架模系统、底模、侧模板。钢箱梁安装的临时墩支架拆除由两端向跨中逐步进行,以逐步拆除5~6,9~8跨,再拆除6~7,8~7跨的顺序,切割人员对称同步拆除临时墩顶钢垫块,使钢桥全部荷载由6~8号墩顶钢管支墩承受。起重机起吊拆除工字钢横梁、钢管,拆除混凝土基础。

4 同步顶升落梁关键技术

选择与墩顶梁体荷载相匹配的智能千斤顶,墩顶千斤顶的总顶升量不大于梁体计算荷载的80%,本桥7号墩选用200t千斤顶6台,6,8号墩分别选用4台,墩顶3台智能千斤顶同步实施顶升落梁。以7号墩千斤顶智能控制箱为主机,6,8号墩千斤顶智能控制箱为辅机,通过无线信号传输命令,实现墩顶箱梁下方的若干千斤顶同步顶升,抽取钢管支墩、同步回油,完成落梁到墩顶支座上。落梁时,若干千斤顶同步顶升,使钢箱梁与盖梁间的钢管支墩不受力,抽取较高钢管支墩,更换较低钢管支墩,千斤顶回油,落梁于较低钢管支墩上,然后,抽取部分位于千斤顶下方的顶升钢管支墩,再安放千斤顶重复顶升,钢箱梁逐步下落,如此循环完成落梁后,对钢箱梁桥面板产生了挤压应力,完成第2次桥梁受力体系转换。采用上述落梁方法提高了梁体安装定位精度,避免了各墩各点不同步落梁易产生梁体扭曲变形的风险,落梁速度快,缩短了施工工期,降低了工程投入,保证了质量安全,在大体量落梁技术上取得了创新成果,如图7所示。

图7 7号墩智能千斤顶主控机箱同步顶升落梁

5 施工质量控制要点

5.1 钢箱梁墩顶设预抬值安装、焊接质量控制

在设置钢箱梁安装支架时,按墩顶设计预抬值计算支架各支点处预拱度,合理设置支架高度,在钢箱梁安装时,严格按计算预拱度标高安装就位。钢箱梁节段拼装需满足规范规定的焊缝宽度和标高精度,相邻节段安装高差≤3mm。电焊工须持证上岗,在钢箱梁正式焊接前,按焊接材质、焊接环境、焊接温度完成焊接工艺评定,评定合格后才能进行大面积焊接施工。焊缝采取雷达探伤检验。

5.2 吊架模安装质量控制

吊架模承重梁后端U形螺栓与剪力钉焊接要牢靠,焊缝饱满。钢管支撑安装要垂直,吊架承重的关键是靠承重梁内侧的一撑一拉杠杆原理受力作用,由外侧受拉吊杆传递模板承托吊架,施工时应认真检查确保各部位锚固受力牢靠不变形。

5.3 桥面板现浇质量控制

按质量评定标准要求验收桥面板钢筋安装质量,浇筑混凝土前将模内杂物清除干净,高压水枪冲洗,混凝土严格控制坍落度,混凝土分段连续完成浇筑,严格控制收面平整度在5mm以内,并做好桥面早期保湿养护工作。

5.4 同步顶升落梁质量控制

为了保证同步整体缓慢落梁,实施前应合理组织安排,统一指挥,发号施令,确保对称同步实施,千斤顶与钢管支墩应保持垂直受力,拆装过程要细心,防止受力偏移发生危险,施工人员要做好安全防护措施,确保落梁安全。

6 结语

赤道立交B匝道钢混组合箱梁采用墩顶预抬高度、桥面板整体现浇施工技术,落梁对桥面板产生挤压应力,消除桥面板在运行期间产生的混凝土收缩、徐变易引起裂缝的不利因素,提高桥梁使用寿命;同步顶升落梁技术保证了落梁安全;箱梁翼缘板悬臂端使用槽钢承重梁悬吊架模法施工,靠钢箱梁自身承受整体悬浇桥面板混凝土自重,在技术创新上更进了一步,其结构安全可靠、架体轻盈、用料少、进度快,具有良好的经济和环保效益。