高铝增强成形性双相钢980DH 组织性能研究

周 莉,薛仁杰,曹晓恩,董梦瑶

(1.重庆工业职业技术学院机械工程与自动化学院,重庆 401120;2.河钢集团钢研总院,河北 石家庄 050000;3.河钢集团邯钢公司技术中心,河北 邯郸 056015)

0 引言

伴随汽车工业的高速发展,节能减排、轻量化设计是汽车行业追求的目标和必要手段。高强钢的应用成为各大车企的发展方向,其中冷轧高强双相钢(DP 钢)是目前应用最广泛的钢种[1-3]。随着汽车结构设计的日益复杂,对材料的延伸性能要求越来越高,面对复杂拉延成形零件,传统DP 钢应用受到限制。2019 年首钢在传统DP 钢基础上首发增强成形性双相钢(DH 钢),作为传统DP 钢的升级版,在铁素体、马氏体双相基础上引入少量残余奥氏体,利用残余奥氏体相变诱导塑性的TRIP 效应,引入相变强化及塑性增长机制提高材料的强度及韧性。

继首钢首发DH 钢后,国内各大汽车板企业及研究院所争先开展DH 钢的开发及相关研究。梁江涛等[4]设计了1 300 MPa 级Nb 微合金化DH 钢,对比了不同相构成对超高强DH 钢力学性能和加工硬化行为的影响,深入研究了残余奥氏体的作用机制。张伟等[5]通过压溃试验对比DH 钢与DP 钢的吸能特性,指出残余奥氏体提高了780 DH 钢的吸能比和载荷比,更有利于设计复杂安全件。首钢DH 钢采用高Al 成分设计,以Al 代Si 可提高镀锌浸润性,避免漏镀等缺陷[6]。高铝钢的研究主要集中在Fe-Mn-Al-C 系、Fe-Mn-Si-Al 系低密度钢开发、连铸可浇性及铸坯质量[7]、热轧高温氧化特性规律[8]、连续退火时效温度对高铝传统双相钢组织及性能影响[9]等方面,对于高铝增强成形性双相钢连续冷却转变及连续退火工艺参数对组织性能影响的研究鲜有报道。

笔者以实验室冶炼高铝增强成形性双相钢980DH 为研究对象,开展静态连续冷却转变研究,绘制静态CCT 曲线,并分析连续退火工艺对冷轧成品组织性能的影响规律,为工业试制980DH 提供理论依据。

1 试验材料制备

采用ZGX-0.2-250-1 型真空感应炉冶炼试验钢980DH,主要化学成分控制范围如表1 所示。冶炼铸锭约60 kg,扒皮处理后进行热锻,热锻方坯尺寸150 mm×150 mm×L。加热温度TA=1 200~1 220 ℃、开锻温度TS=1 130~1 150 ℃、终锻温度TF=950~1 000 ℃,锻后空冷至室温。

表1 试验钢980DH 主要化学成分Table 1 Main chemical compositions of experimental steel 980DH %

试验钢980DH 采用C-Si-Mn-Al-Nb-Ti-Cr-Mo成分体系,其中Al 与Si 作用相近,不溶于渗碳体,能够抑制渗碳体的形成,促进C 原子向残余奥氏体中扩散、富集,提高残余奥氏体的稳定性。Al 可以加速贝氏体相变。由于Al 几乎不具有固溶强化作用,需要添加少量的Nb 和Ti 发挥弥散强化作用,同时Nb 对奥氏体晶粒具有拖曳作用,显著细化奥氏体晶粒,进而细化相变组织。另外,Nb 与Si、Al相似,亦能抑制含碳贝氏体的形成,提高残余奥氏体的比例。Mn 提高奥氏体稳定性,降低Ms点;Cr 和Mo 促进中温转变,形成贝氏体组织。

采用550 mm 往复式轧机模拟热轧过程,将热锻方坯加热至1 240 ℃±20 ℃,保温60 min,粗轧开轧温度1 180 ℃±20 ℃、精轧开轧温度1 050 ℃±20 ℃、终轧温度900 ℃±20 ℃,轧制目标厚度3.0 mm 后空冷至650 ℃±20 ℃放置马弗炉内保温10 min,之后随炉冷却至室温,模拟热轧卷取过程。将热轧板经酸洗去除氧化铁皮后,采用四棍冷轧机进行轧制试验,冷轧至1.0 mm,冷轧压下率约66.7%,将冷轧板加工成230 mm×70 mm 的冷硬板进行连续退火热模拟试验。同时,使用钼丝切割机将热板(中间坯)加工成Ø4 mm×10 mm 的静态CCT 热模拟试样。

2 试验方案

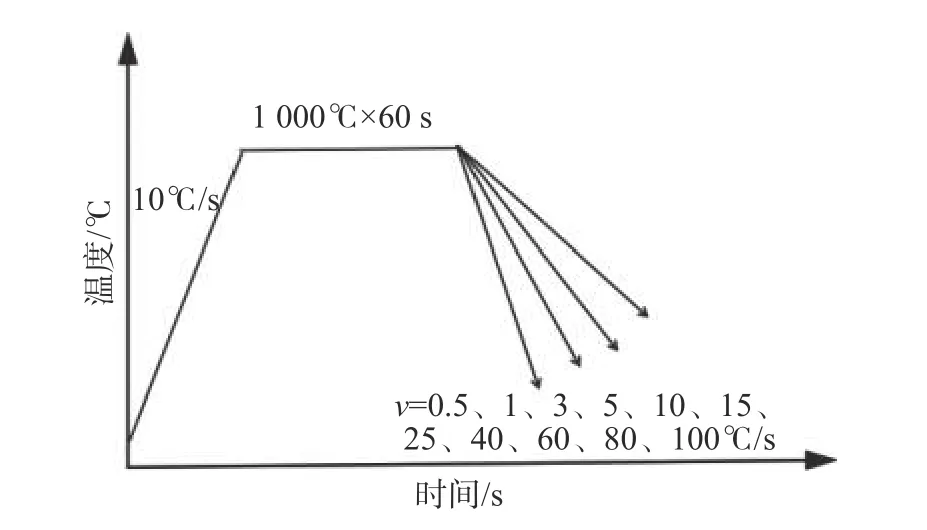

借助DIL805L 相变淬火膨胀仪、蔡司金相显微镜,采用热膨胀法和金相相结合,测定增强成形性双相钢980DH 静态CCT 曲线。具体方案如下:将试样在真空条件下以10 ℃/s 的升温速率加热至1 000 ℃,保温60 s 消除试样内部温度梯度,分别以不同设定速度冷却至室温,热模拟工艺如图1 所示。以10 ℃/s 的升温速率加热至400 ℃,之后以0.05 ℃/s的升温速率加热至1 000 ℃,保温5 min 后以20 ℃/s的冷却速率冷至室温,测定Ac1、Ac3。

图1 静态连续冷却工艺示意Fig.1 Schematic diagram of static continuous cooling process

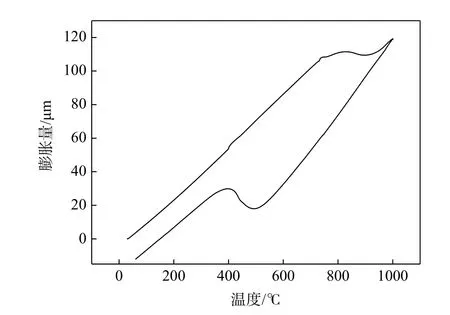

试样冷却后沿轴向中心切开,采用4%硝酸酒精腐蚀后进行显微组织观察。根据冷却过程中温度-膨胀量曲线(图2)并结合显微组织确定不同冷速下各种相变起始点温度和终了点温度。采用Origin 8.0 在时间-温度坐标中绘制980DH 静态连续冷却转变曲线(即静态CCT 曲线),结合静态CCT 曲线和金相组织分析不同冷却速度下的相变规律。

图2 温度-膨胀量曲线Fig.2 Curve of temperature-expansion of tested steel

采用热模拟试验机进行连退模拟,试验参数参照产线装备、工艺设定,将冷硬板以5℃/s 的加热速率分别加热至780、800、820 ℃保温160 s,通过65 s 分别缓冷至650、680、700、720 ℃,之后经过13 s 快冷至300 ℃保温300 s,最后空气冷却至室温。退火试验钢板加工成国标GB/T 228.1-2010 中的P6 试样(L0=80 mm,b0=20 mm),试样方向为纵向,在德国Zwick 试验机上进行拉伸试验,采用ZEISS∑IGMA/HD 型扫描电子显微镜(SEM)观察显微组织,同时利用电子背散射衍射(EBSD)进行残余奥氏体分析。上述试验方案研究均热温度及缓冷温度对产品组织、性能的影响,确定最优退火工艺参数。

3 试验结果与分析

3.1 静态CCT 曲线的绘制

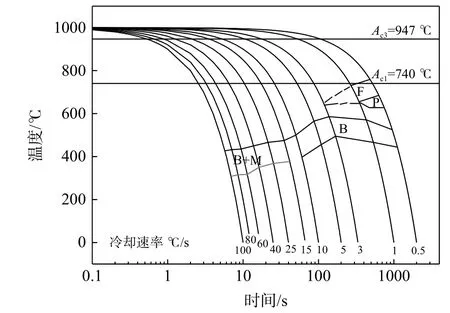

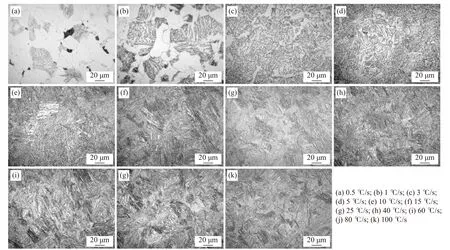

图3 为高铝增强成形性双相钢980DH 的静态CCT 曲线,其中临界温度Ac1为740 ℃、Ac3为947℃,不同冷却速度下各相的转变区域如图3 标注。经过1 000 ℃、60 s 保温后不同冷却速率下奥氏体主要发生铁素体、珠光体、贝氏体和马氏体相变。当冷却速率≤3 ℃/s 时,主要发生铁素体和贝氏体相变;只有冷却速率≤1 ℃/s 时,有少量珠光体形成;冷却速率在5~10 ℃/s,只发生贝氏体相变;当冷速达到15 ℃/s 时,发生贝氏体相变的同时开始发生马氏体相变;冷却速率在15~100 ℃/s,发生贝氏体和马氏体混合相变,随着冷速的提高贝氏体占比减少、马氏体占比增加。

图3 静态CCT 曲线Fig.3 Static CCT curve of tested steel

3.2 连续冷却过程中冷速对显微组织的影响

图4 为不同冷速条件下显微组织形貌。冷速为0.5 ℃/s 时,铁素体基体中出现黑色块状共析转变产物细珠光体组织,局部出现粒状贝氏体与马氏体的混合组织,该混合组织为原奥氏体在Ar1线未发生共析转变而在低温发生的混合相变组织。冷速为1℃/s 时,共析转变产物细珠光体组织基本消失,主要为铁素体、粒状贝氏体与上贝氏体混合组织。冷速为3 ℃/s 时,显微组织由先共析铁素体及粒状贝氏体组成。冷速达到5 ℃/s 时,由不同位向的贝氏体组成,可见原奥氏体晶界,局部粒状贝氏体向上贝氏体转变。冷速达到10 ℃/s 时,原奥氏体晶界明显,大部分上贝氏体与局部粒状贝氏体组成。冷速为15 ℃/s 时,由板条马氏体与贝氏体组成,局部开始出现少量残余奥氏体。冷速为25 ℃/s 时,主要为贝氏体与马氏体混合组织,贝氏体处可见明显原奥氏体晶界处的形核长大,马氏体处可见明显共格切变现象,同时出现少量小块状或片层状残余奥氏体。当冷速在40~80 ℃/s 时,显微组织由贝氏体、马氏体和残余奥氏体组成,随着冷却速率增加,马氏体占比逐步增加、贝氏体占比下降、残余奥氏体含量增加。当冷速达到100 ℃/s 时,主要由板条马氏体、少量贝氏体和残余奥氏体组成。

图4 不同冷速条件下显微组织Fig.4 Microstructure of steel cooled down at different cooling rates

3.3 连退热模拟试验钢力学性能及显微组织

3.3.1 连退热模拟试验钢力学性能

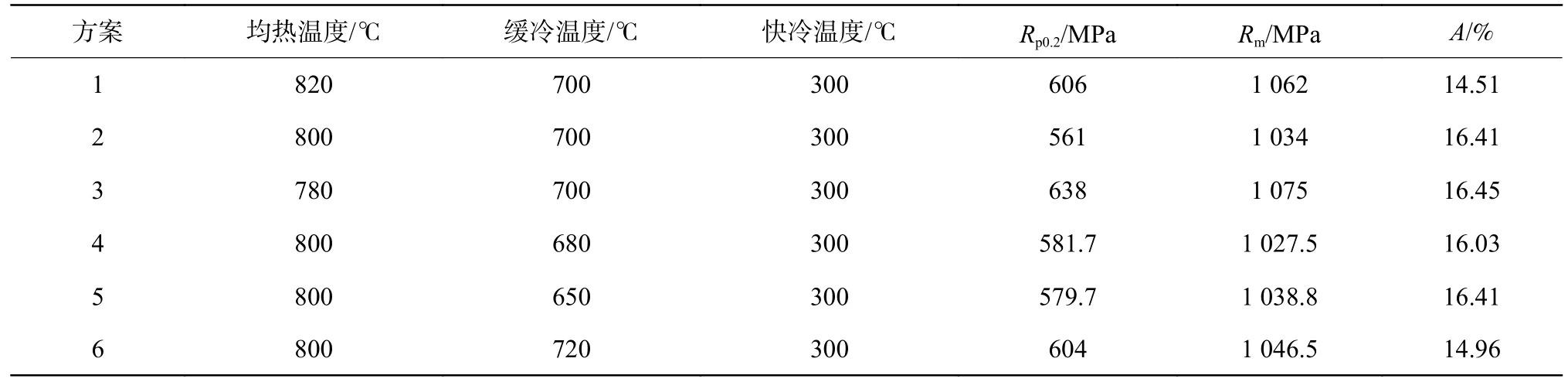

表2 为连退热模拟试验方案及力学性能测试结果。可见,随着均热温度的升高,屈服强度及抗拉强度呈现先降低再升高的趋势,延伸率前期稳定在16%,820 ℃均热时延伸率低于标准15%。均热温度设定在Ac1~Ac3(740~947 ℃)之间的两相区范围内,冷硬卷在连续退火加热及均热过程中发生奥氏体化,均热温度越高,奥氏体比例越大,经过相同缓冷及快冷后的马氏体或者M/A 岛比例越高,导致强度升高,有文献指出[6,10]受马氏体相变发生比容变化、体积膨胀,导致相变马氏体周边的铁素体内产生大量位错,而且随着退火温度的升高,马氏体比例增加对应的铁素体位错密度增加,马氏体比例增加与铁素体中高密度位错共同作用导致宏观力学性能上屈服强度、抗拉强度升高。但均热温度在780 ℃条件下,由于均热温度靠近Ac1,热板显微组织经过冷轧纤维化的硬相组织未得到充分的溶解与元素扩散,未完全分解的硬相组织及不均匀元素限制变形增殖位错的滑移,导致强度升高。

表2 试验方案及力学性能Table 2 Experimental scheme and mechanical properties

对比均热温度800 ℃、快冷温度300 ℃条件下缓冷温度对力学性能的影响,可知,经过800 ℃高温均热,冷轧板硬相组织得到充分奥氏体化。随着缓冷温度的升高,均热及缓冷阶段两相区热处理使得A/F 组织两相比例趋于平衡态且服从杠杆定律,缓冷温度越高,奥氏体A 比例越大,在快冷段转变为马氏体及M/A 岛,材料屈服强度整体呈上升趋势,测试数据显示缓冷温度对抗拉强度影响很小,材料断后延伸率随缓冷温度升高整体呈现下降趋势,主要受两相区加热铁素体含量、碳分配、残余奥氏体含量影响。

3.3.2 连退热模拟试验钢显微组织

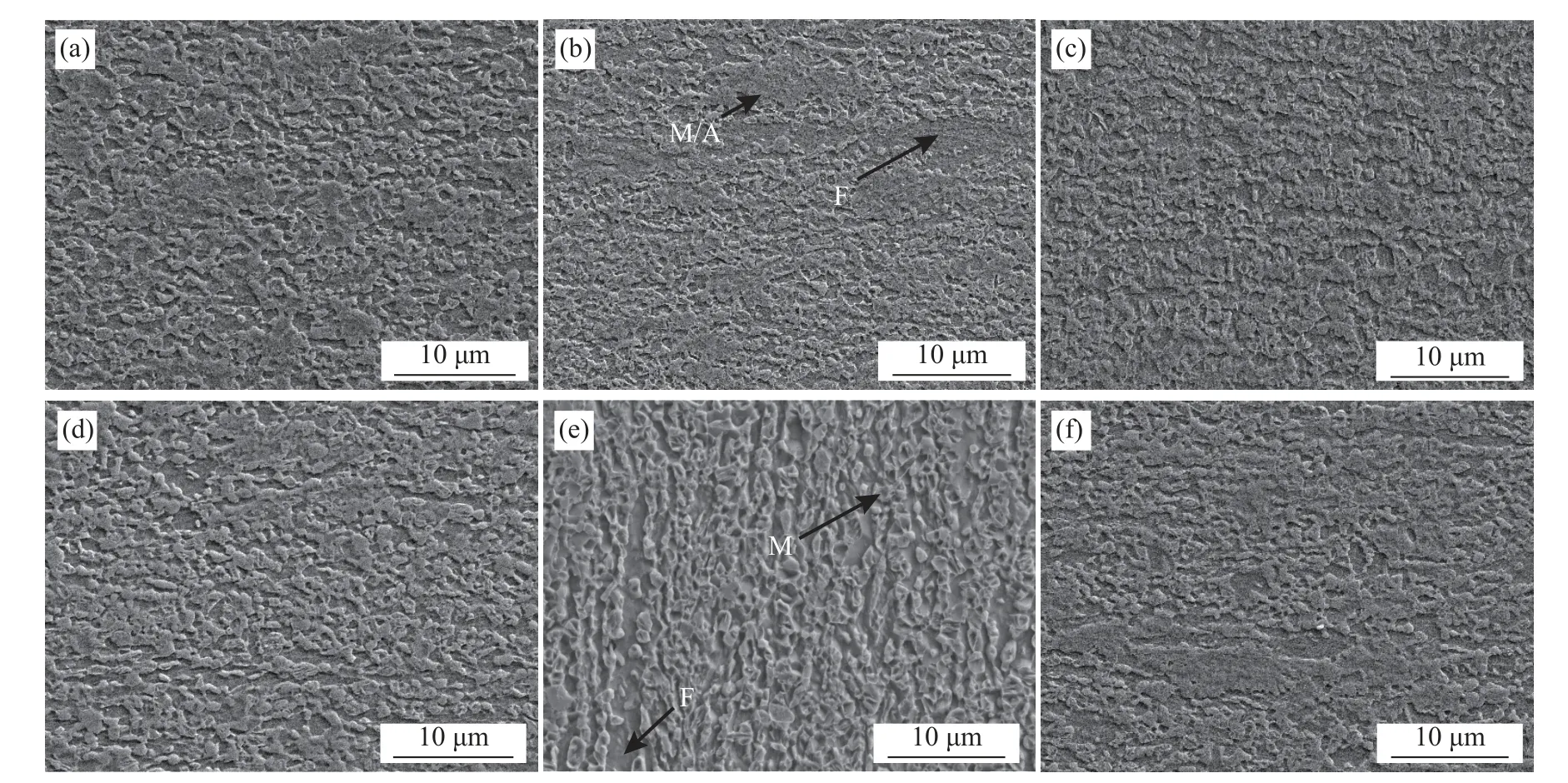

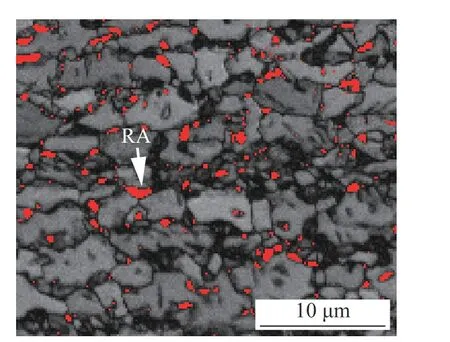

图5 为不同连退热模拟试验方案下的显微组织。以方案5 为例对试验钢进行EBSD 分析,具体结果如图6 所示,其中红色区域为残余奥氏体(Retained austenite,图中RA 所示)。试验钢基体组织主要包括铁素体F、马氏体M 和残余奥氏体RA,残余奥氏体分布于F/F 晶界与F/M 相界面处。

图5 连退热模拟试验钢显微组织Fig.5 Microstructure of steel after continuous annealing simulation experiment

图6 方案5 试验钢的EBSD 形貌Fig.6 EBSD morphology of experimental steel in scheme 5

随着均热温度的降低(方案1 至方案3),淬火态马氏体组织比例增大。均热温度越高,马氏体分解、碳化物析出形成的回火马氏体比例越大。由于两相区均热温度越高,形成的奥氏体比例越大,此时奥氏体中C、Mn 元素含量相对低均热温度形成的少量奥氏体偏低,导致Ms点升高,快冷阶段即产生大量淬火马氏体和少量残余奥氏体,在300 ℃保温过程中,淬火马氏体发生回火分解形成回火马氏体,少量残余奥氏体保温后的冷却过程部分发生马氏体相变,残余奥氏体进一步减少,导致TRIP 效应降低、延伸率偏低为14.51%。反之,均热温度越低,铁素体比例越大,铁素体排碳作用下的少量奥氏体中C含量增加,奥氏体稳定性提高,Ms点降低,相同快冷条件下少量奥氏体转变为马氏体,在300 ℃保温过程中形成回火马氏体比例较少,保温后的空冷过程中更多的残余奥氏体保留下来,使得TRIP 效应增强,延伸率达到16%以上。均热温度800 ℃条件下,缓冷温度对基体组织、力学性能的影响规律与上述均热温度影响机理基本一致。

3.4 最优工艺方案确定

基于实验室连退热模拟结果,按照均热温度(780~800 ℃)×160 s、缓冷温度650~700 ℃、以50 ℃/s的冷却速率快冷至300 ℃保温5 min 过时效处理后空冷至室温的退火工艺,可获得满足GB/T 20564.12-2019 《汽车用高强度冷连轧钢板及钢带 第12 部分:增强成形性双相钢》的CR550/980DH 产品。该方案对工业开发高级别DH 钢具有指导意义。

4 结论

1)980DH 静态CCT 曲线显示,添加Al 后促进中温转变(即贝氏体相变)发生,冷却速率在5~10 ℃/s,只发生贝氏体相变;当冷速>15 ℃/s 后,随着冷速的提高,贝氏体占比减少、马氏体含量增加。

2)980DH 试验钢基体组织主要为铁素体、马氏体和残余奥氏体,残余奥氏体分布于F/F 晶界与F/M 相界面处。

3)均热温度(780~800 ℃)×160 s、缓冷温度650~700 ℃、冷却速率50 ℃/s 快冷至300 ℃保温5 min 过时效处理后空冷至室温,可获得性能优异的CR550/980DH。