Mg-4Zn-xCa合金的微观组织与导热性能

谢 婷 王云峰 刘 轲 李淑波 朱训明 杜文博

(1.北京工业大学材料与制造学部,北京 100124;2.威海万丰镁业科技发展有限公司,山东威海 264209)

随着3C产品行业的高速发展,电子产品内部发热元件的高集成化和高功率化要求材料具有优异的散热性能及力学性能。纯镁的室温热导率为156 W/(m·K),在常见商用金属材料中仅次于铜和铝[1-2],但其密度仅为铝的2/3、铜的1/5[3-4],是轻量化的首选材料。然而,纯镁的强度较低,难以作为结构材料直接使用,合金化可以改善其力学性能,但对导热性能不利。因此,开发一种兼具优异力学和导热性能的镁合金具有重要意义。

不同合金元素对镁合金导热性能的影响不同。稀土元素的添加显著提高了镁合金的强度及塑性,但大幅度降低合金的导热性能[5-6]。不含稀土元素的Mg-Al系合金添加了1.5% Al(质量分数,下同)后,热导率降低至100 W/(m·K)以下[7];添加1.5% Mn的镁合金的热导率仅有105.7 W/(m·K)[8]。然而,由于Zn 与Mg 的原子半径和化合价差别较小,以及Zn具有较稳定的核外电子排布,添加Zn对镁基体的晶格畸变影响较小,Mg-Zn合金的热导率相较添加其他元素的合金下降较少。例如,Pan等[9-11]研究发现,添加6.0% Zn的镁合金的热导率仍保持在110 W/(m·K)以上,是极具发展潜力的镁合金。侯江涛[12]研究发现,添加不超过6% 的Zn能提高Mg-Zn合金的力学性能,且合金仍具有较好的导热性能。此外,与Mg-6Zn合金相比,Mg-4Zn合金具有更好的导热性能和塑性。

由于Ca的原子半径比Mg大,而Zn的原子半径比Mg小,复合添加Ca和Zn可以减小对Mg晶格畸变的影响[13]。此外,由于Zn和Ca原子倾向于形成Zn-Ca团簇,可提供丰富的形核位置,从而细化晶粒[14-17]。添加Ca元素还能提高Mg-Zn合金的时效硬化效应和力学性能。本文以Mg-4ZnxCa(x=0.3,0.6,0.9)合金为研究对象,通过调节Ca含量,研究了在时效(T5)和固溶+时效(T6)两种热处理状态下合金的微观组织及其对导热性能的影响。

1 试验材料与方法

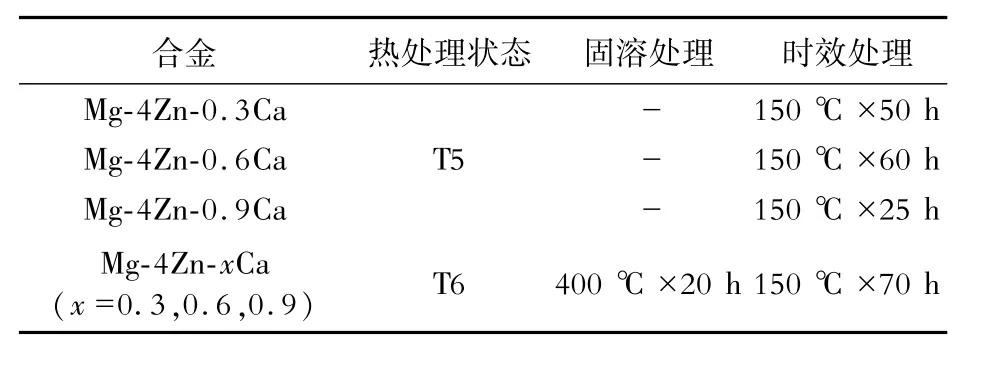

采用高纯镁、纯锌和Mg-12Ca中间合金制备Mg-4Zn-xCa(x=0.3,0.6,0.9)合金铸锭。采用N2+SF6混合气体作保护气体,利用电磁感应炉熔化镁锭,升温至725℃时加入Mg-12Ca中间合金,静置10 min;740℃时加入纯锌;当温度降低至720℃时,进行钢模铸造。对铸态合金进行400℃固溶处理;在150℃恒温油浴中,对铸态和固溶处理后合金进行时效处理,具体工艺参数如表1所示。

表1 热处理工艺参数Table 1 Heat treatment process parameters

采用光学显微镜(optical microscope,OM)、配备能谱仪(energy dispersive spectrometer,EDS)的JSM-6460型扫描电子显微镜(scanning electron microscope,SEM)和透射电子显微镜(transmission electron microscope,TEM)对合金的显微组织进行观察与分析。使用X射线衍射仪(X-ray diffractometer,XRD)测定合金的物相结构。采用Image Pro Plus图像处理软件和截线法统计合金中第二相体积分数和平均晶粒尺寸。分别采用耐驰LFA457型激光导热仪测定合金的室温热扩散系数α,DSC-200F3型差示扫描量热仪测定压比热容cp,阿基米德排水法测定密度ρ,再利用公式κ=α.ρ.cp计算合金的热导率。使用UTM-4304型万能拉伸试验机测试合金的拉伸性能,拉伸速率为0.75 mm/min。为保证数据的重复性,热扩散系数和力学性能均测量3次,取平均值。

2 试验结果

2.1 铸态合金的微观组织和导热性能

图1为铸态Mg-4Zn-xCa合金的显微组织,主要由α-Mg基体和共晶相组成。随着Ca含量的增加,合金晶粒尺寸减小。当Ca含量为0.3% 时,平均晶粒尺寸约为258.0 μm,Ca含量增加至0.6% 时,平均晶粒尺寸减小至107.0 μm,Ca含量进一步增加至0.9% 时,平均晶粒尺寸则减小至89.0 μm。由此可见,Ca含量的增加对晶粒细化作用十分显著。此外,合金中第二相的体积分数随Ca含量的增加而增大,从Mg-4Zn-0.3Ca合金的2.0% 增大至Mg-4Zn-0.6Ca合金的8.0% 和Mg-4Zn-0.9Ca合金的13.6% 。大部分第二相沿晶界聚集,呈鱼骨状,少部分呈点状分布于晶内。

图1 铸态Mg-4Zn-xCa合金的显微组织Fig.1 Microstructures of the as-cast Mg-4Zn-xCa alloys

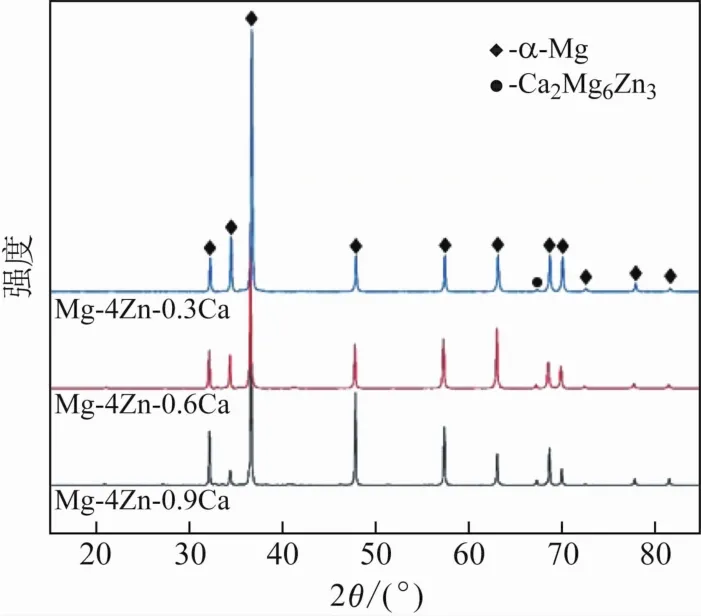

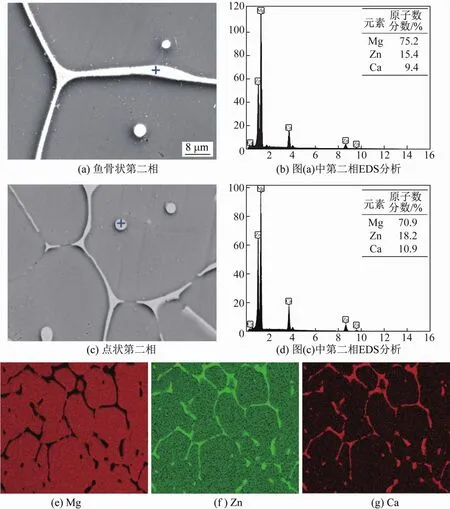

图2为铸态Mg-4Zn-xCa合金的XRD图谱,表明合金中存在Ca2Mg6Zn3相。图3所示Mg-4Zn-0.6Ca合金的能谱分析结果表明,鱼骨状(图3(a))和点状共晶相(图3(c))中Mg、Zn、Ca原子比都接近6∶3∶2,均为Ca2Mg6Zn3相。图4为铸态Mg-4Zn-0.6Ca合金的TEM形貌,可见亚微米级第二相沿晶界断续分布(图4(a)),纳米级第二相呈点状或针状弥散分布于晶内(图4(b))。

图2 铸态Mg-4Zn-xCa合金的XRD图谱Fig.2 XRD patterns of the as-cast Mg-4Zn-xCa alloys

图3 铸态Mg-4Zn-0.6Ca合金的SEM 形貌(a,c)、EDS分析结果(b,d)及元素分布(e~g)Fig.3 SEM morphologies (a,c),EDS analysis results (b,d)and element mapping(e to g)of the as-cast Mg-4Zn-0.6Ca alloy

图4 铸态Mg-4Zn-0.6Ca合金的TEM形貌Fig.4 TEM morphologies of the as-cast Mg-4Zn-0.6Ca alloy

图5为铸态Mg-4Zn-xCa合金的热扩散系数和热导率随Ca含量的变化情况。可见随着Ca含量的增加,合金的热扩散系数和热导率均降低,即铸态Mg-4Zn-0.3Ca合金的热导率最高,达到134.3 W/(m·K),Mg-4Zn-0.9Ca合金的热导率最低,为128.0 W/(m·K),均高于Mg-4Zn二元合金的热导率(124.4 W/(m·K))[12],显示出更好的导热性能。分析认为,这一方面是由于Zn与Mg的原子半径和化合价相差较小,且Zn具有更稳定的核外电子排布,Zn原子固溶于Mg基体中造成的晶格畸变程度小;另一方面,合金中添加的异质原子部分以第二相的形式存在,使固溶于镁基体中的原子比例更低,从而使铸态Mg-4Zn-xCa合金具有较高的热导率。

图5 铸态Mg-4Zn-xCa合金的导热性能Fig.5 Thermal conductivity of the as-cast Mg-4Zn-xCa alloys

2.2 时效态合金的微观组织和导热性能

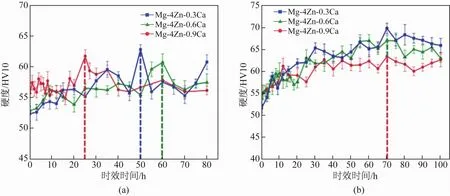

对比研究了T5和T6处理对Mg-4Zn-xCa合金热导率的影响。图6为铸态和固溶态合金的时效硬化曲线。可见在时效过程中,T5态合金硬度波动较大,添加0.3% 、0.6% 和0.9% Ca的合金分别在时效50、60、25 h时达到峰值硬度,其中Mg-4Zn-0.3Ca合金的硬度最高达到63 HV10。T6态合金在达到峰时效前,硬度随时效时间的延长平缓上升,3种Ca含量的合金均在时效70 h时达到峰值硬度,其中Mg-4Zn-0.3Ca合金的峰值硬度达到70 HV10。

图6 铸态(a)和固溶处理后(b)Mg-4Zn-xCa合金的时效硬化曲线Fig.6 Aging hardening curves of the Mg-4Zn-xCa alloy as cast(a)and after solution treating(b)

T5、T6态Mg-4Zn-0.6Ca合金峰时效后析出相的TEM形貌如图7所示。由图7(a,b)可见,细小的层状析出物弥散分布于合金中,通过选区电子衍射(图7(c))分析可知,该析出物为密排六方结构,可能是MgZn2,直径为3~20 nm,处于形核长大阶段(图7(d))。时效过程中纳米相的析出进一步消耗了合金中固溶的Zn原子,使其以第二相而非固溶的形式存在。

图7 T5、T6态Mg-4Zn-0.6Ca合金峰时效后析出相的TEM图像Fig.7 TEM images of precipitates in the T5 and T6 peak-aged Mg-4Zn-0.6Ca alloys

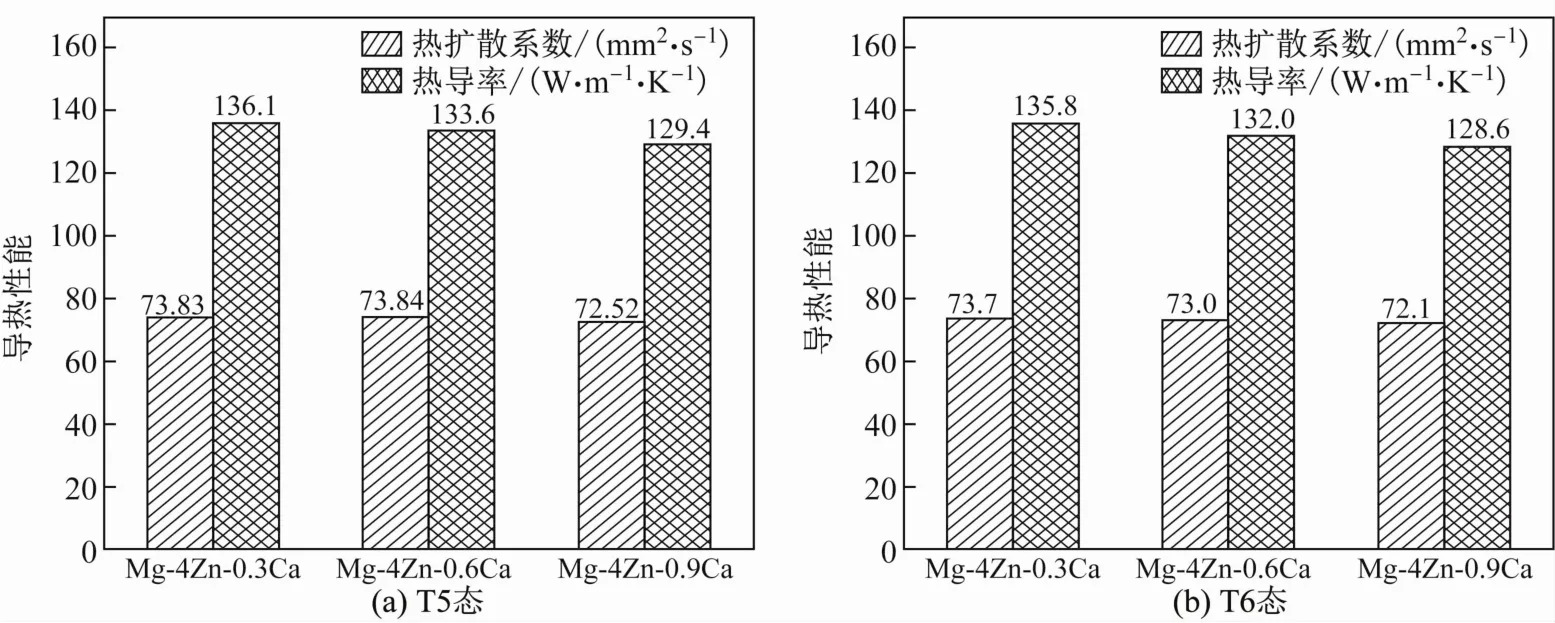

图8为时效态Mg-4Zn-xCa合金的导热性能。可见T5和T6态合金的热导率较铸态合金均有所提升。以Mg-4Zn-0.6Ca合金为例,相比于铸态合金的热扩散系数72.33 mm2/s,T5及T6态合金的热扩散系数分别提高了1.51和0.67 mm2/s,对应的热导率分别提高了2.8和1.2 W/(m·K),其他两种Ca含量的合金也显示出了相同的规律,即铸态合金时效后具有更高的热导率,其中T5态Mg-4Zn-0.3Ca合金的热导率达到了136.1 W/(m·K),而T6态Mg-4Zn-0.3Ca合金的热导率也达135.8 W/(m·K)。

图8 T5(a)和T6(b)态Mg-4Zn-xCa合金的导热性能Fig.8 Thermal conductivity of the T5(a)and T6(b)treated Mg-4Zn-xCa alloys

2.3 Mg-4Zn-0.6Ca合金的力学性能

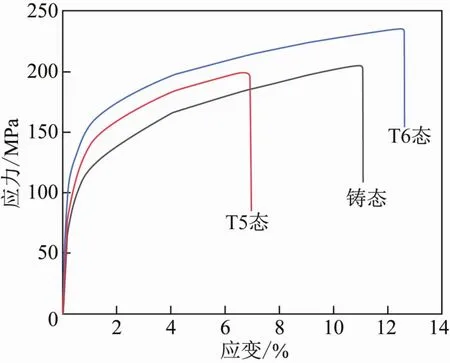

为研究T5、T6处理对合金力学性能的影响,对热导率最高的Mg-4Zn-0.3Ca合金进行力学性能测试,结果如图9所示。可见与铸态合金相比,T6态Mg-4Zn-0.6Ca合金的强度和塑性均明显提升,抗拉强度从196.6 MPa提高至236.0 MPa,屈服强度从156.4 MPa提高至190.5 MPa,断后伸长率从11.0% 提高至12.6% 。T5态合金的屈服强度虽有一定的提升,从156.4 MPa提高至175.6 MPa,但抗拉强度与铸态合金相差不大。

图9 Mg-4Zn-0.3Ca合金的力学性能Fig.9 Mechanical properties of the Mg-4Zn-0.3Ca alloy

3 分析与讨论

影响合金导热性能的因素有很多,如溶质原子、第二相和缺陷等,都通过影响电子和声子的自由运动来降低热导率[18]。导热性能对合金微观组织十分敏感,任何微观结构的变化都会导致合金导热性能变化,只是影响的程度和方式不同。

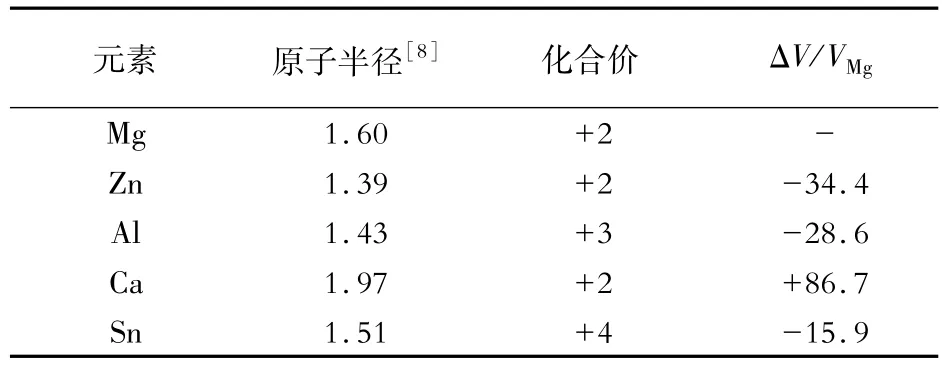

一般认为,纯金属的导热性能最佳,添加合金元素后,随着溶质原子浓度的增加,合金热导率下降。这是因为溶质原子取代Mg原子会导致镁的晶格畸变,并改变镁的布里渊区形状,极大地减小电子和声子的平均自由程。但不同的合金元素原子由于与Mg原子半径及化合价差的不同,溶入镁所造成的晶格畸变程度也不同。表2列举了镁合金中几种常见元素的原子半径、化合价及对基体体积的增量。可见Zn与Mg原子半径差较小,Zn原子进入镁晶格造成的晶格畸变程度较小,对热导率的影响也较小;Ca原子虽然能引起较大的晶格畸变,但由于在镁中固溶度较低,515℃时为1.34% ,200℃时已接近于0[19],基本不固溶于镁基体,都以第二相的形式存在于合金中。有研究表明[20],当第二相间的空隙远大于电子的平均自由程时,第二相对热导率的影响比固溶体的影响要低几个数量级。此外,合金中的晶界、位错及点缺陷等都会形成散射中心,影响电子、声子对热的传递。随着Ca含量的增加,Mg-4Zn-xCa合金的晶粒尺寸逐渐减小,第二相体积分数增加,细小的晶粒及粗大连续的第二相都会增大合金的热阻,使铸态合金的导热性能随Ca含量的增加而降低。

表2 常见元素原子半径、化合价及对基体体积的增量ΔV/VMgTable 2 Atomic radius,valency of common elements and increment of matrix volume ΔV/VMg caused by them

为使合金元素尽可能以第二相而非固溶态存在于合金中,可通过时效处理来控制镁晶格中合金元素的含量,以进一步提高合金热导率。随着时效的进行,部分溶质原子Zn从α-Mg基体中析出,以纳米析出相MgZn2的形式存在,这种细小弥散的纳米相相比固溶Zn原子对导热性能的影响甚微。因此,时效态Mg-4Zn-xCa合金的热导率较铸态均有不同程度的提高。而T5态合金未经固溶处理,与T6态合金相比,异质原子的固溶度更低,热导率更高。但T6态合金的强度和断后伸长率均优于T5态合金,这是由于固溶处理使合金组织更加均匀,消除了部分铸造缺陷,且能为MgZn2纳米相的形核提供更多位置,有助于合金力学性能的提升。

4 结论

(1)铸态Mg-4Zn-xCa(x =0.3,0.6,0.9)合金组织由α-Mg基体和Ca2Mg6Zn3相组成,第二相主要分布于晶界,少部分以点状分布于晶内。随着Ca含量的增加,合金晶粒逐渐细化,第二相体积分数增加。

(2)铸态合金的热导率随Ca含量的增加而降低。Zn和Ca原子大多以第二相的形式存在,少部分以溶质原子的形式存在于镁晶格中。铸态Mg-4Zn-xCa合金都显示出较高的热导率,其中Mg-4Zn-0.3Ca合金的热导率达到了134.3 W/(m·K)。

(3)时效处理后合金中有层片状纳米相弥散析出,时效态合金热导率较铸态合金均有不同程度的提高,T5和T6态合金的热导率最高分别为136.1和135.8 W/(m·K)。T6态Mg-4Zn-0.3Ca合金的抗拉强度较铸态提高了18% ,断后伸长率提高了1.6% 。综合考虑合金的力学及导热性能,经T6处理的Mg-4Zn-0.3Ca合金具有更好的应用前景。