预氧化对热镀锌高强钢板锌层附着性的影响

黄才根 储双杰 胡广魁

(宝山钢铁股份有限公司,上海 201900)

热镀锌能有效改善钢材的耐腐蚀性能,因此热镀锌高强钢被广泛应用于汽车行业[1-2]。生产中发现,宝钢的热镀锌高强钢板材的头、尾部镀层有脱落现象,对热镀锌机组的产量和成本控制有较大的负面影响。本文对高强钢板镀锌层脱落的原因进行了系统分析,提出了解决这一问题的措施。

1 试验材料与方法

1.1 镀层脱落的钢板

折弯时发生镀锌层脱落的1 000和800 MPa级高强钢板如图1所示。图1表明,钢板经不同程度折弯变形后锌层几乎完全脱落,1 000 MPa级钢板不仅弯曲变形的部位镀锌层脱落,相邻未变形区也发生了锌层脱落。800 MPa级钢板锌层脱落后的表面较光滑,而且仅弯曲变形区发生镀锌层脱落。

图1 锌层脱落的1 000(a)和800 MPa(b)级钢板Fig.1 1 000 (a)and 800 MPa(b)grade steel sheets separating zinc coating

1.2 测试方法

采用ZEISS EVO MA25型扫描电子显微镜和能谱仪对镀锌层脱落的钢板表面和截面形貌及成分进行检测分析;采用Zeiss Axio Imager A2m型多功能光学显微镜对镀锌层脱落钢板的截面形貌进行观察分析。

2 结果与分析

2.1 1 000 MPa级钢板

2.1.1 镀锌层脱落区的表面形貌和成分

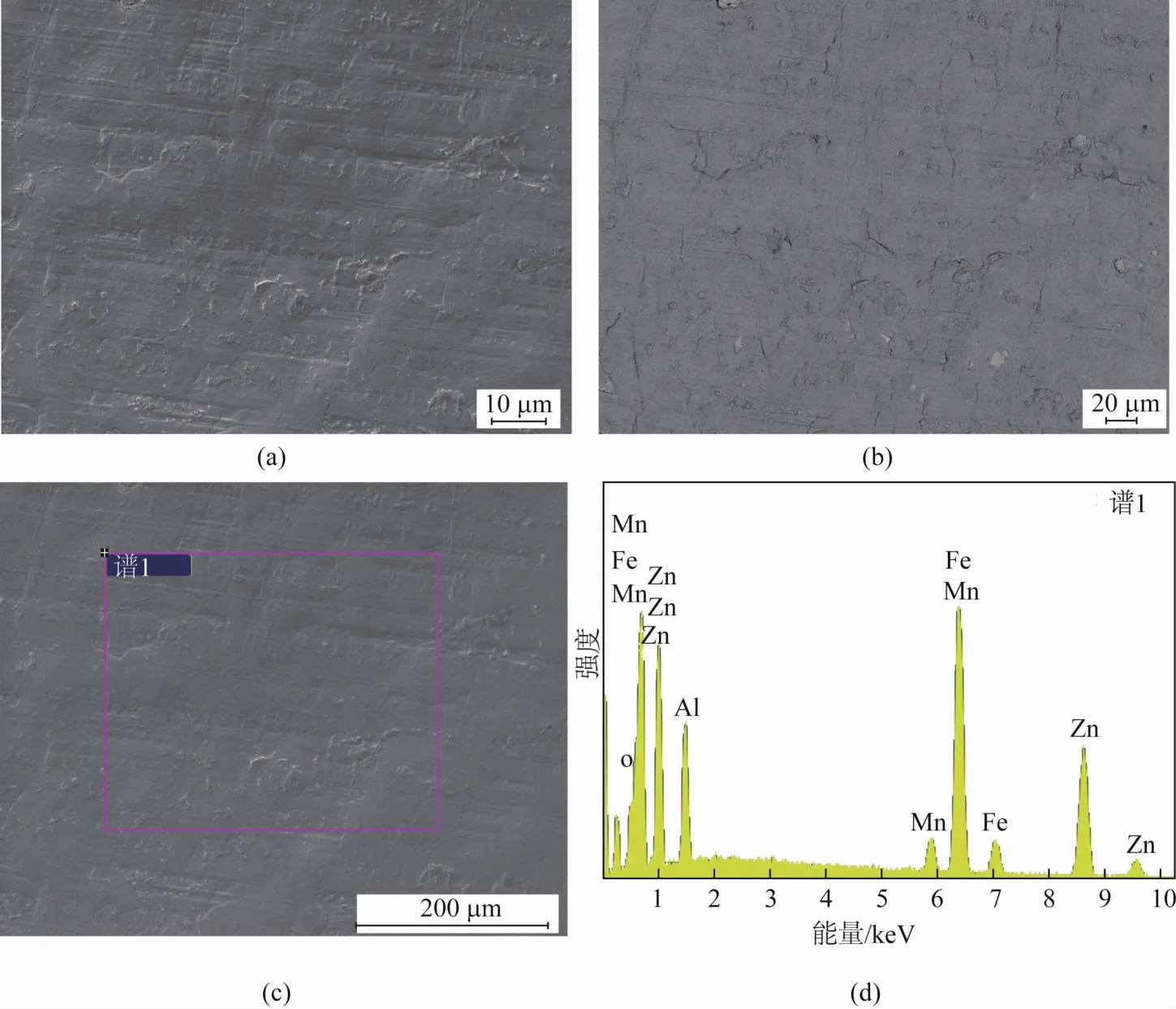

采用导电胶将锌层脱落区锌层剥离,检验钢板的表面形貌和成分。图2(a)为钢板锌层脱落区的表面微观形貌,表面光滑;图2(b)为背散射电子图,钢板镀锌层脱落区的表面有疏松。能谱分析表明(图2(c,d)及表1),钢板镀锌层脱落区的表面除含有少量Mn、Al外,还含有较多的Fe和少量的O,说明该区域除形成Fe2Al5抑制层外还形成了还原铁层。

图2 钢板镀锌层脱落区表面的二次电子图(a)、背散射电子图(b)和能谱分析(c,d)Fig.2 Secondary electron image(a),backscattered electron image(b)and energy spectrum analysis(c,d)of the surface of area separate from zinc coating on the steel sheet

表1 图2(c)中位置1处的能谱分析结果(质量分数)Table 2 EDS analysis result of position 1 in Fig.2(c)(mass fraction)%

2.1.2 镀锌层脱落区的截面形貌

钢板镀锌层脱落区的截面形貌如图3所示。图3表明,钢板镀锌层脱落区的上、下表面均有还原铁层,使镀层与基体明显分离,这就是钢板镀锌层脱落的原因。

图3 钢板镀锌层脱落区域截面的上(a)和下(b)部的电子背散射图Fig.3 Electron back scattered images of upper(a)and lower(b)portions of cross-section of area separate from zinc coating on the steel sheet

2.1.3 镀锌层脱落区表面抑制层形貌

热浸镀锌过程中,钢板与锌液中的Al首先形成均匀致密的Fe2Al5抑制层,这是确保热镀锌钢板镀层不脱落的关键[3]。抑制层越均匀致密,镀锌层与钢板的结合力越大,越不易脱落。图4为钢板脱锌区镀层与基体间的抑制层形貌,比较均匀,能确保镀层不脱落,也说明钢板镀锌层脱落是还原铁层剥落所致。

图4 钢板锌层脱落区表面抑制层的二次电子图Fig.4 Secondary electron images of the inhibition layer of the surface of area separate from zinc coating on the steel sheet

2.2 800 MPa级钢板

2.2.1 锌层脱落区的表面形貌和成分

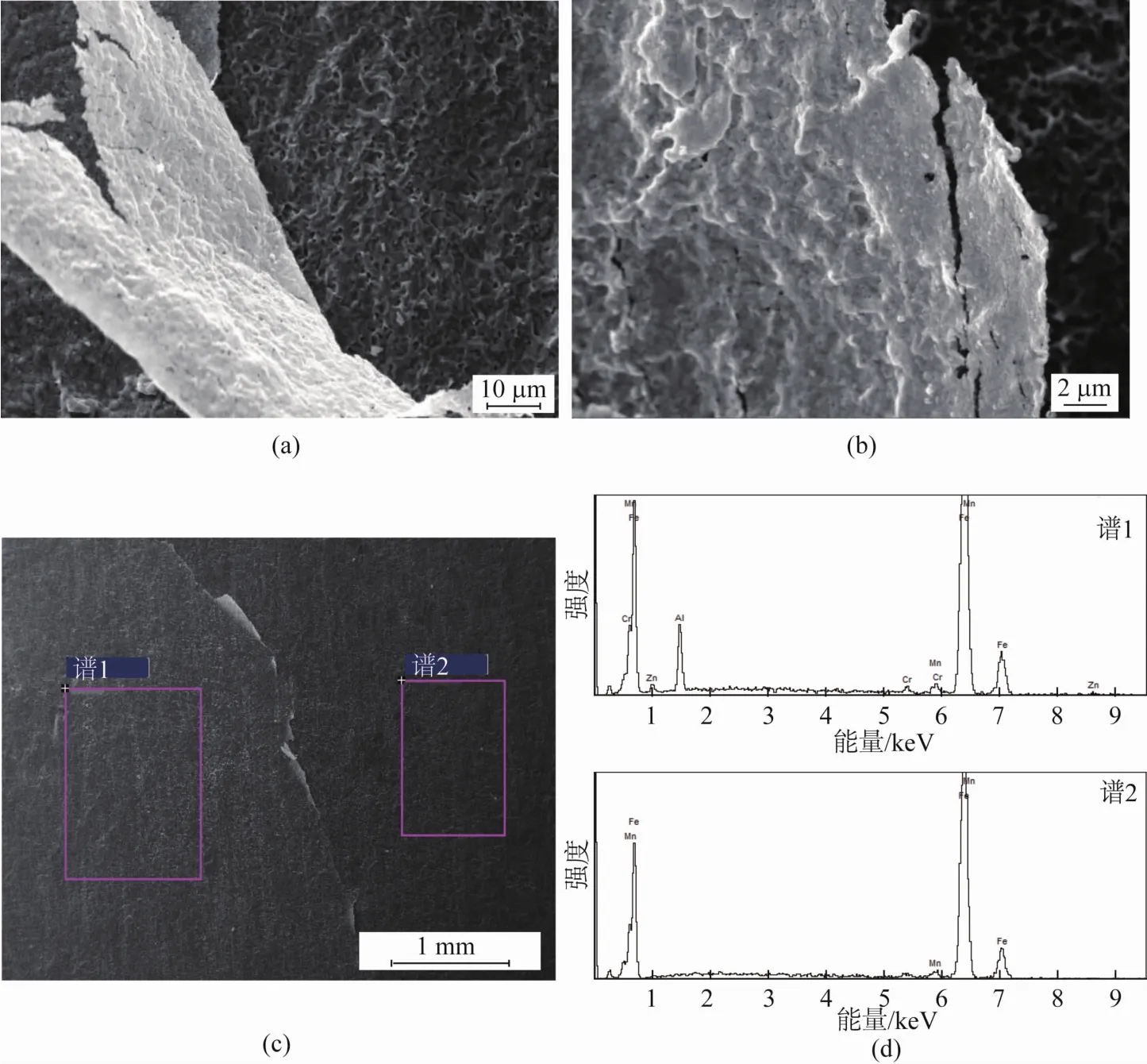

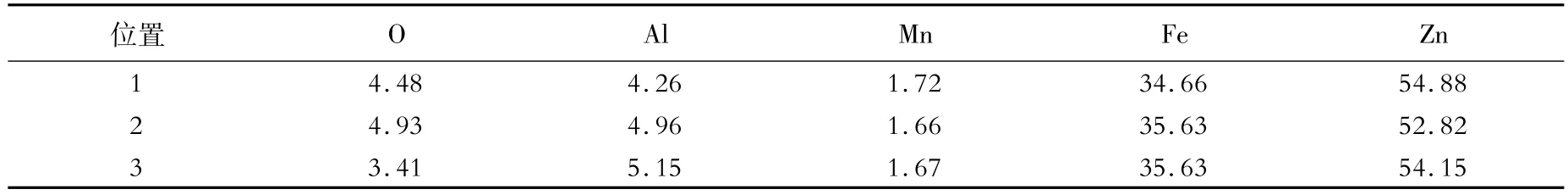

图5及表2为800 MPa级钢板镀锌层脱落区表面的微观形貌和能谱分析。结果表明,钢板锌层脱落区的表面有分层现象。如图5(c)所示,样品位置1和2处的成分有很大差异,位置1含有Al、Mn、Fe和Zn,说明此处为镀锌层与钢板发生反应而形成的抑制层;而位置2处仅有Mn和Fe,说明抑制层不连续,还存在还原铁层区域。

图5 钢板镀锌层脱落区域表面的微观形貌(a,b)和能谱分析(c,d)Fig.5 Micrographs (a,b)and energy spectrum analysis (c,d)of the surface of area separate from zinc coating on the steel sheet

表2 图5(c)中不同位置处的能谱分析结果(质量分数)Table 2 EDS analysis results of different positions in Fig.5(c)(mass fraction) %

2.2.2 镀锌层溶解后钢板表面的抑制层及还原铁层形貌

图6(a)为镀锌层溶解后钢板表面的抑制层形貌,均匀而致密。锌层脱落区的抑制层与正常区域的抑制层的形貌无明显差异。图6(b)为还原铁层形貌,呈疏松状,说明是折弯变形过程中还原铁层与钢板的结合力不足而发生剥落,进而导致镀锌层脱落。

图6 镀锌层溶解后钢板表面的抑制层(a)和还原铁层(b)的微观形貌Fig.6 Micrographs of the inhibition layer(a)and reduced iron layer(b)on the steel sheet after zinc coating being dissolved

2.2.3 脱落的镀锌层形貌和成分

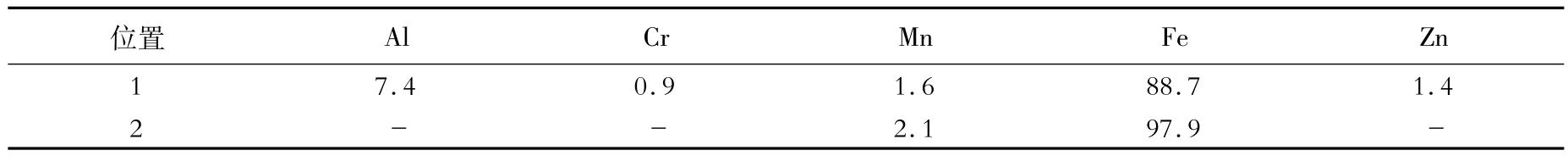

图7(a,b)为脱落的镀锌层内表面(锌层与钢板接触面)形貌,可见锌层与钢板间的界面具有准解理开裂特征,且锌层表面有还原铁层,说明还原铁层与钢板之间的结合力不大。图7(b)表明,还原铁层脆性较大,在镀锌层脱落前就已开裂和剥离。镀锌层内表面的能谱分析结果(图7(c,d)及表3)显示,锌层与钢板结合的表面Fe和Al含量均较高,此处可能发生了Fe与Al的反应,并因Fe含量较高而形成了还原铁层。

图7 钢板镀锌层脱落区内表面的微观形貌(a,b)和能谱分析(c,d)Fig.7 Micrographs(a,b)and energy spectrum analysis(c,d)of the inner surface of area separate from zinc coating on the steel sheet

表3 图7(c)中不同位置处的能谱分析结果(质量分数)Table 3 EDS analysis results of different positions in Fig.7(c)(mass fraction) %

2.2.4 镀锌层脱落区的截面形貌

图8(a)为钢板镀锌层脱落区的截面形貌,镀层与基体之间有微小的裂缝和还原铁层,钢板表面组织明显比内部粗大。图8(b)表明镀层与钢板明显剥离,还原铁层黏附在镀锌层上,钢板表面组织明显比内部粗大。钢板与镀层之间未发现异物残留,这进一步说明钢板镀锌层脱落是还原铁层剥落所致。

图8 钢板镀锌层脱落区截面的微观形貌Fig.8 Micrographs of the cross-section of area separate from zinc coating on the steel sheet

3 热镀锌生产工艺

宝钢的热镀锌工艺流程为预热→火焰加热→辐射管加热→缓冷→快冷→镀锌,其最大的特点是采用天然气火焰加热到300~700℃。火焰加热炉包含5个区域,1~3区为烧嘴混合形式,4~5区为预混形式。采用空气与燃气比例不同的火焰加热能使钢板表面发生不同程度的预氧化。

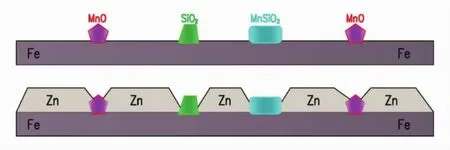

高强钢板通常含有Si、Mn等元素,这些元素在热镀锌过程中易富集于钢板表面而发生氧化[4-7],从而使锌液与钢板隔离,影响镀锌的正常进行。通常,在H2体积分数低于5% 、露点低于-30℃、氧含量低于100×10-6的气氛中,Si、Mn会优先发生氧化(图9),生成硅酸锰(MnSiO2)、氧化锰(MnO)、二氧化硅(SiO2)等氧化物,影响锌液与钢板的接触,导致漏镀甚至锌层脱落[8]。

图9 某些合金元素的选择性氧化原理图Fig.9 Schematic diagrams of selective oxidation of some alloy elements

为避免合金元素在钢板表面发生富集氧化,可通过控制加热气氛的成分使钢板表面形成预氧化层,从而使合金元素在钢板表面以下的部位发生氧化,即内氧化,同时也使钢板表面形成氧化铁层。预氧化的钢板进入含有氢气的还原性气氛退火炉中,氢气能使钢板表面的氧化铁层还原形成还原铁层,随后进入锌锅。热镀锌时钢板表面的还原铁层首先与锌液中的Al发生反应生成致密均匀的抑制层,有利于改善锌层与基体的附着性。但如果预氧化层过厚,还原后易形成过厚的还原铁层,过厚的还原铁层易脱落,导致镀锌层脱落。检查发现,镀锌层脱落的1 000和800 MPa级钢板是采用空气与燃气的比例为0.98的火焰加热的,钢板头部加热段火焰的空气与燃气比例变化较大,最大值可达1.01,这是造成钢板头部预氧化过度从而导致镀锌层脱落的原因。

根据以上分析结果,采用空气与燃气比例不同的火焰加热钢板进行预氧化试验,结果如表4所示。

表4 火焰加热炉空气与燃气比例对热镀锌高强钢板锌层脱落的影响Table 4 Effect of the ratios of air to gas in flame heating furnace on separation of zinc coating on high-strength hot-dip galvanized steel sheet

上述结果表明,火焰加热炉的空气与燃气比例对热镀锌高强钢板的锌层脱落有很大影响。采用空气与燃气比例不大于0.92的火焰加热的钢板镀锌层脱落,主要是非还原铁剥离所致;采用空气与燃气比例为0.92~0.98的火焰加热的钢板镀锌层不脱落;采用空气与燃气比例不小于1.00的火焰加热的钢板镀锌层脱落,主要是还原铁层剥离即火焰加热预氧化过度所致。

4 结论

(1)1 000和800 MPa级热镀锌高强钢板的锌层脱落是抑制层下面的还原铁层剥落所致。还原铁层的形成是火焰加热炉空气与燃气比例不当,导致钢板表面氧化铁过多,随后退火还原形成过厚的还原铁层,虽然表层的还原铁层与锌液反应形成致密的抑制层,但下部的还原铁层结构疏松,折弯变形时极易剥离导致锌层脱落。

(2)钢板的预氧化程度明显影响镀锌层与基体的结合力和镀层的表面质量,生产中需根据钢种将火焰加热炉的空气与燃气比例控制在0.94~0.98。