磁感应性锦纶6纤维生产工艺对其性能的影响

张雪华,杨 宾,赵永欢,苏娟娟

(1.义乌华鼎锦纶股份有限公司,浙江义乌 322000;2.浙江理工大学纺织科学与工程学院,杭州 310018)

近年来,人们对服饰和家用纺织品的功能性,如便利性(防缩水、免烫、快干等)、舒适性(吸湿排汗、亲肤透气等)、防护和保健性(抗菌、抗静电、防水、磁疗等)提出了更高的要求[1-2]。因此,功能性纺织品应运而生,这类产品不仅使纺织制品的种类变得丰富多彩,而且满足了人们对高品质生活的追求。磁性纺织品是一类利用永磁材料(金属合金、铁氧体、稀土等)赋予纺织品外加微磁场,从而具有改善血液微循环状态、促进消炎镇痛、促进细胞代谢等特殊保健功能[3-5]。磁性纺织品的开发顺应了人们对健康理疗的需求,吸引了越来越多企业及高校研究院所的关注。目前,柔性磁保健织物的成型制备方法分为两大类,一类是以物理或化学的方法对纤维基体进行改性,经过织造而制备的磁性纺织品;另一类是对织物、非织造布等纺织品进行后整理制备磁性纺织品[6-7]。通过浸渍、涂层等后整理的方法开发磁性纺织品,虽然工艺简单,方便操作,但会造成织物手感僵硬,而且磁性粒子在洗涤、摩擦等使用过程中容易脱落,耐久性差。以纤维为基体的物理或化学改性方法,尤其是将磁性粉体与聚合物基体熔融共混改性,然后将改性纤维织造制备磁性纺织品,不仅加工方便、磁场分布均匀,且具有优异的耐用性能,成为磁性纺织品研究及生产的重要方向[8]。

当前同类研究中,王玉新等[9]将丙纶磁性纤维、棉纤维及竹浆纤维以60∶10∶30的比例混纺织造,制备得到了透气性、透湿性、磁感应强度较高的平纹仿毛织物。齐鲁等[10]通过皮芯复合纺丝法,以4∶6的皮芯比复合纺丝,皮层中含有远红外微粉,芯层中含有磁粉,制备的皮芯复合纤维兼具了磁性及远红外发射性。Rubacha等[11]对比研究了磁性粒子的种类和添加量对磁性纤维性能的影响,发现减小磁性填料的粒径和增大添加量,可提高磁性纤维的性能。目前,磁性纤维的基体多为丙纶纤维,而丙纶纤维因其吸湿性差、染色困难等固有问题,在舒适性要求较高的服用及家用纺织品领域的应用受限[12]。相比而言,锦纶纤维由于其优异的手感、吸湿性、易染色和耐磨性好等优点,多用于高端服用和家用纺织品。基于锦纶纤维制备磁性功能纺织品,可为高附加值的功能纺织品提供基础,产品具有较大的市场应用前景[13]。

通过熔融共混纺丝法制备磁性纤维的关键在于磁性粒子在聚合物基体中的分散性,纺丝工艺条件是促进磁性粒子的均匀分散及制备高品质功能纤维的重要因素。本文着重讨论了磁性粒子添加量、纺丝温度、冷却条件等因素对磁性锦纶纤维的可纺性、物理机械性能及磁感应强度的影响规律,期望制备得到了综合性能优异的磁性锦纶纤维,而且为长效磁性锦纶纤维的生产制备提供必要的技术支持。

1 实 验

1.1 试验原料和辅料

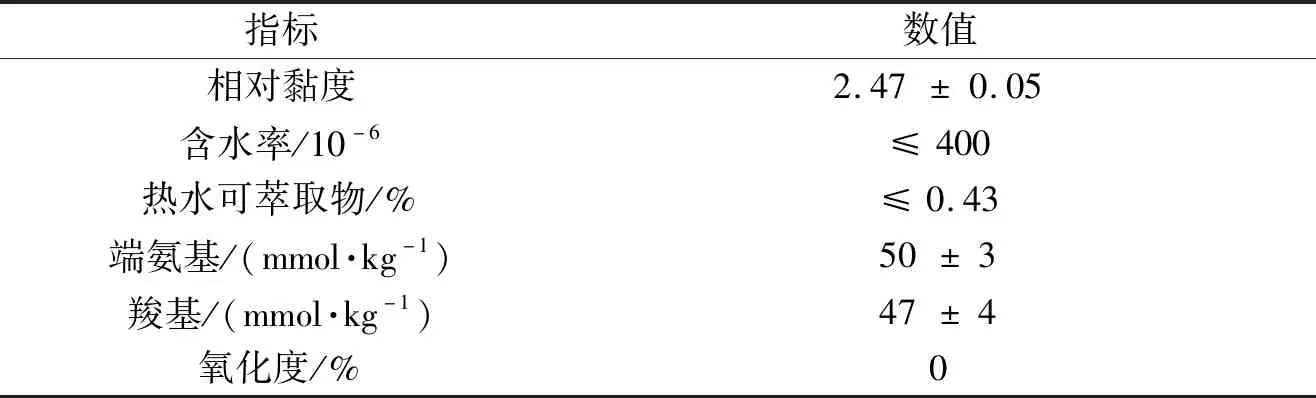

锦纶6半光切片(浙江恒逸集团有限公司),其性能指标如表1所示。

表1 锦纶6半光切片性能指标Tab.1 Performance index of semi-dull polyamide 6 chips

永磁铁氧体/锦纶6磁性母粒(有效组分含量(18±2)%,纤维级)(上海奥领纺织新材料有限公司);油剂(6582C)(科凯精细化工有限公司)。

1.2 生产设备和工艺流程

纺丝机:德国Barmag ACW纺丝卷绕机;加弹机:巴马格FK6PA-S1000型加弹机。

以含水率低、相对黏度均匀稳定的半光切片为原料与磁性母粒共混,采用高温熔融挤压、高速纺丝、快速冷却等工艺,制备磁性功能锦纶POY纤维;采用二步法制备工艺,再以磁性功能性锦纶6 POY纤维为原料,经过牵伸假捻制成磁性功能锦纶6 DTY纤维,具体工艺流程如下:

锦纶6切片、磁性功能锦纶6母粒→螺杆挤压机→熔融分配→纺丝组件→冷却→上油→POY→加弹→上油集束→磁性锦纶6 DTY纤维。

1.3 测试仪器及条件

纤维强伸测试仪:德国Textechno FPA ME型,测试条件参照GB/T 14344-2008《化学纤维 长丝拉伸性能测试方法》。

条干测试仪:瑞士USTERⅤ型,测试条件参照GB/T 14346-2015《化学纤维 长丝条干不匀率试验方法》。

全自动长丝卷曲性能测试仪:常州中纤仪器有限公司YG368型,测试条件参照GB/T 6506-2017《合成纤维 变形丝卷缩性能试验方法》。

全数字高精度特斯拉计:北京翠海佳诚磁电科技有限责任公司CH-1600型,仪器分辨率1×10-4mT。磁性纤维经织造后,取15 cm×15 cm织物作为测试试样,测试前织物在标准大气环境平衡24 h,探头与织物表面距离为0.5 mm,磁感应强度为10次测试结果的平均值。

2 结果与讨论

由于纳米级磁性粉体比表面积大,在聚合物熔体中容易团聚,造成纺丝效率的降低和产品质量的不稳定。磁性粉体的均匀分散对纺丝效率、产品质量稳定性及磁性作用至关重要。本试验在采用分散性良好的磁性锦纶6母粒的同时,对熔体管道进行了优化设计及改造,在熔体输送管道中安装了静态混合器,实现纳米磁性粉体的高度均匀分散。磁性粉体最终在熔体中呈微米甚至纳米级分散,保证纺丝效率和产品性能。

磁性粉体的添加对锦纶6纺丝熔体的流变特性、初生纤维的结晶固化过程等造成一定的影响,因此,纺丝工艺需要在常规锦纶6纺丝工艺基础上进行调整及优化。本论文利用德国Barmag ACW纺丝卷绕机,通过调整纺丝温度、母粒添加量、冷却成型等工艺条件,试制了53 dtex/34 f的磁性锦纶POY预取向丝,进一步利用巴马格FK6PA-S1000型加弹机,试制了44 dtex/34 f的磁性锦纶6 DTY弹力丝。并针对母粒添加量、纺丝工艺条件对磁性锦纶6纤维的可纺性、物理机械性能及磁感应强度的影响进行了较为系统的研究,最终制得功能性良好、力学性能优异的磁性锦纶6 DTY纤维。

2.1 纺丝温度对POY纤维可纺性及纤维品质的影响

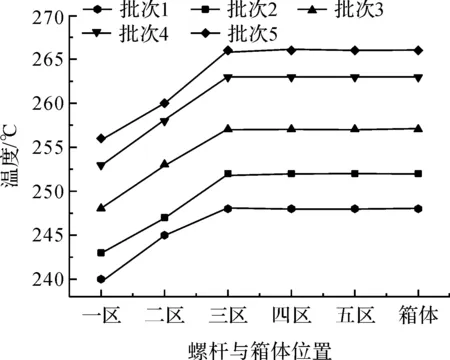

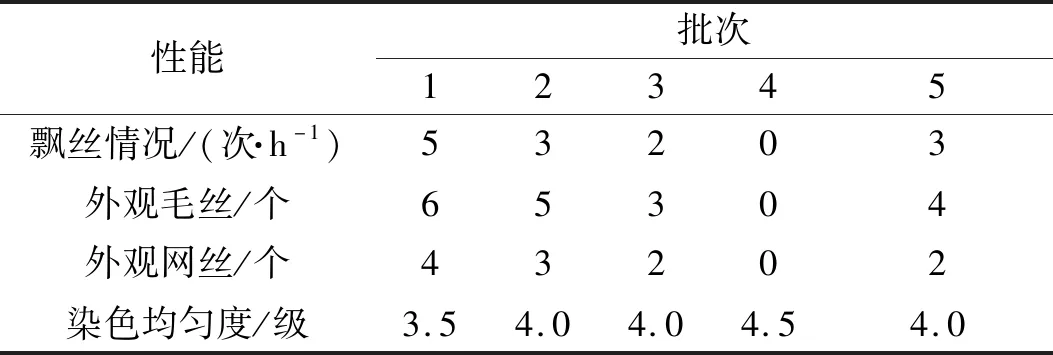

本文系统探究了5组螺杆温度及箱体温度对磁性锦纶6 POY纤维可纺性及纤维品质的影响,螺杆一区到五区和纺丝箱体温度参数设置如图1所示。螺杆一区至三区为切片输送及塑化段,温度逐渐提高,螺杆四区、五区及箱体温度保持一致。为了系统探究加工温度对纤维可纺性的影响,固定纺丝速率为4300 m/min,设置了5组加工温度,最低的一区温度从240~256℃,最高的箱体温度从248~266℃,在5组加工温度条件下制备了5批次锦纶POY纤维。不同批次POY纤维的可纺性及染色性能的对比如表1所示,从表1中的试验结果可以看出,随着螺杆温度与箱体温度的整体提高,可纺性及染色均匀度均出现先提高后降低的趋势。当采用第4批次的纺丝温度时(即螺杆一区到五区切片熔融挤压温度在253~263 ℃之间,螺杆挤出压力在90Pa,纺丝箱体温度263 ℃),POY纤维可纺性及染色均匀性都达到了最佳。当纺丝温度过低时,熔体黏度大流动性差,磁性粉体容易发生团聚,从而使纺丝组件压力大,可纺性低导致纤维品质差;当纺丝温度过高时,熔体黏度大幅下降,不利于磁性粉体的剪切分散,同时造成锦纶6基体的严重降解,可纺性和纤维品质降低;而当采用第4批次纺丝温度,适宜的温度使熔体黏度适中且流动性好,不仅有利于磁性粉体的剪切分散,可纺性也大大提高,未出现飘丝、毛丝及网丝等现象,成品纤维具有较好的染色均匀性,可达到4.5级。

图1 螺杆一区到五区和纺丝箱体温度参数设置Fig.1 Temperature parameters for screw zonesone to five and spinning chamber

表2 不同批次POY纤维的可纺性及染色性能的对比Tab.2 Comparison of the spinnability and dyeing properties of different batches of POY fibers

2.2 磁性粒子添加量对POY纤维性能的影响

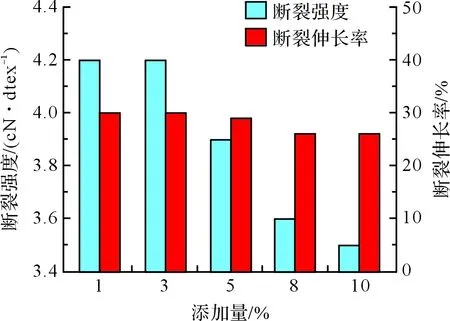

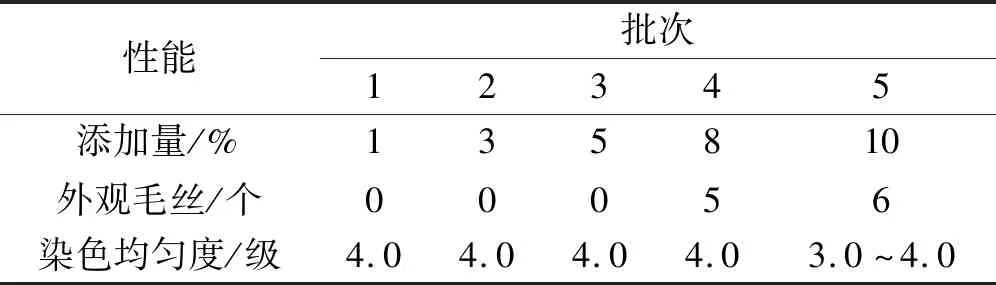

纳米级磁性粉体的添加量直接对纤维的可纺性及力学性能都会产生较大的影响,因此,本文对磁性粉体含量与纤维性能之间的关系进行了较为系统的研究。如图2及表3中的实验数据所示,当磁性粉体含量不大于5%时,POY纤维均具有较好的可纺性,但当含量增加至5%时,断裂强度明显下降,由最初的4.2 cN/dtex下降至3.6 cN/dtex;而当磁性粉体含量大于5%时,可纺性下降,出现了毛丝等现象,同时力学强度显著下降;结合可纺性、力学性能的对比分析,确定最佳的磁性粉体添加量为3%。仔细分析造成上述性能的可能原因,当磁性粉体添加量较小时,其在锦纶6基体中分散较为均匀,因此可纺性好且力学强度高。随着磁性粉体含量增大至5%,此时磁性粉体出现了团聚,虽然仍具有一定的可纺性,但力学强度明显下降。当含量继续增大时,磁性粉体的团聚现象进一步加剧,可纺性及纤维力学性能均显著下降。

图2 磁性粉体添加量对POY纤维力学性能的影响Fig.2 Effect of magnetic powder addition on the mechanical properties of POY fibers

表3 不同添加量对预取向丝的可纺性、外观及性能影响对比表Tab.3 Comparison of the effects of different additions on the spinnability, appearance and properties of POY fibers

2.3 POY纤维冷却成型及上油工艺的设定

冷却成型工艺条件对初生纤维的固化速率及条干均匀度影响较大,当侧吹风速度较低时,纤维的变异系数增大,条干不匀率也随之增加;而当侧吹风速过高,气流过大使丝束凝固点上移,丝条的表面和芯层温差加大,即丝条截面中温度梯度增大,应力集中,冷却成型的丝条表面易形成裂纹,将造成后加工时毛丝、断头增多,同时条干不匀率也会增加。由于磁性粉体对熔体黏度及锦纶6基体的结晶性能都会有一定的影响,因此,实际生产中需要适当调整冷却成型条件。本文在锦纶6纤维的冷却工艺基础上,对侧吹风温度、吹风速度和吹风湿度进行了不同参数设计及试验。结果发现,当采用较低温度、低风速、高湿度的相对温和的冷却条件时,即吹风温度为15.5℃、风速为0.28~0.33 m/s及湿度控制在92%以上,可以提高纤维的形态结构、聚集态结构的均匀性,充分改善可纺性以及产品品质。

53 dtex/34 f磁性锦纶6 POY纤维在高速纺丝的过程中,为提高纤维的抗静电性、平滑性和抱合性,需要进行上油处理。由于磁性改性锦纶6熔体纺丝成型的纤维中含有无机磁性粒子,其静电性较大,丝束抱合性差,表现为手感毛糙且丝束发散,在拉伸过程中极易产生毛丝及断头。因此,需要在锦纶6纤维的上油率工艺上进行相应的调整,适当增加上油率,以提高磁性纤维束的抱合性。试验证明:53 dtex/34 f磁性锦纶6 POY纤维的上油率可控制在0.7%~0.9%,油剂浓度为5.0%~5.5%,该条件下的可纺性、纤维的加工及成型性能较好,毛丝较少,可较好满足后加工需要。

2.4 POY纤维加弹工艺的选择

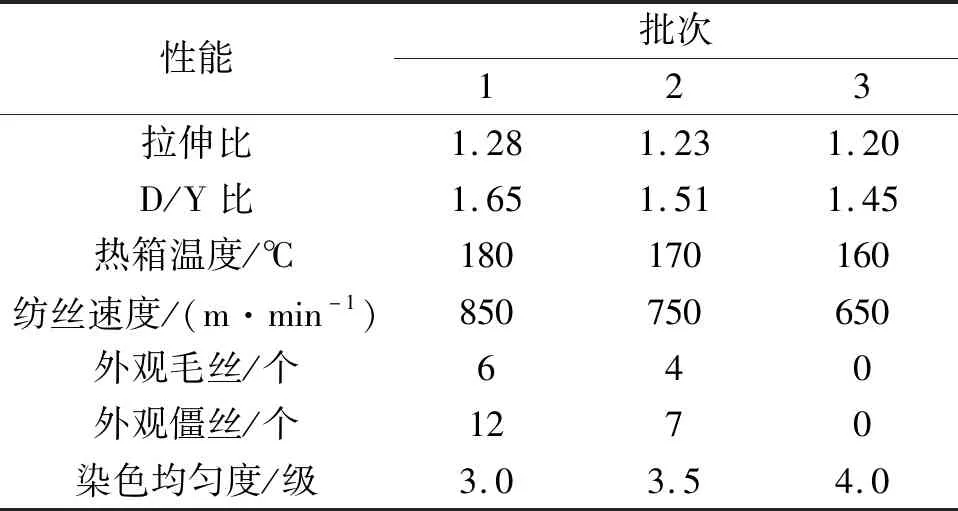

以上述工艺条件制备的53 dtex/34 f磁性锦纶6 POY纤维为原料,由于磁性粉体的加入改变了POY纤维的多项物理性能,磁性纤维强度和伸长率较常规锦纶6纤维都有所降低,因而其弹力丝加工工艺也要相应地进行调整。加弹速度较常规品种低100~200 m/min;拉伸比略降低,以降低丝条张力;使用表面摩擦系数低的软陶瓷盘,降低D/Y比,减少摩擦盘对丝条的损伤。通过多次试验研究,不同的加弹参数对弹力丝的外观和染色性能影响如表4所示。随着拉伸比、热箱温度及纺丝速度的降低,44 dtex/34 f的磁性锦纶6 DTY弹力丝具有较佳的表观性能及染色均匀度,获得了磁性锦纶6纤维的最佳加弹工艺。

表4 不同批次成品的外观及染色性能对比表Tab.4 Comparison of appearance and dyeing performance of different batches of DTY fibers

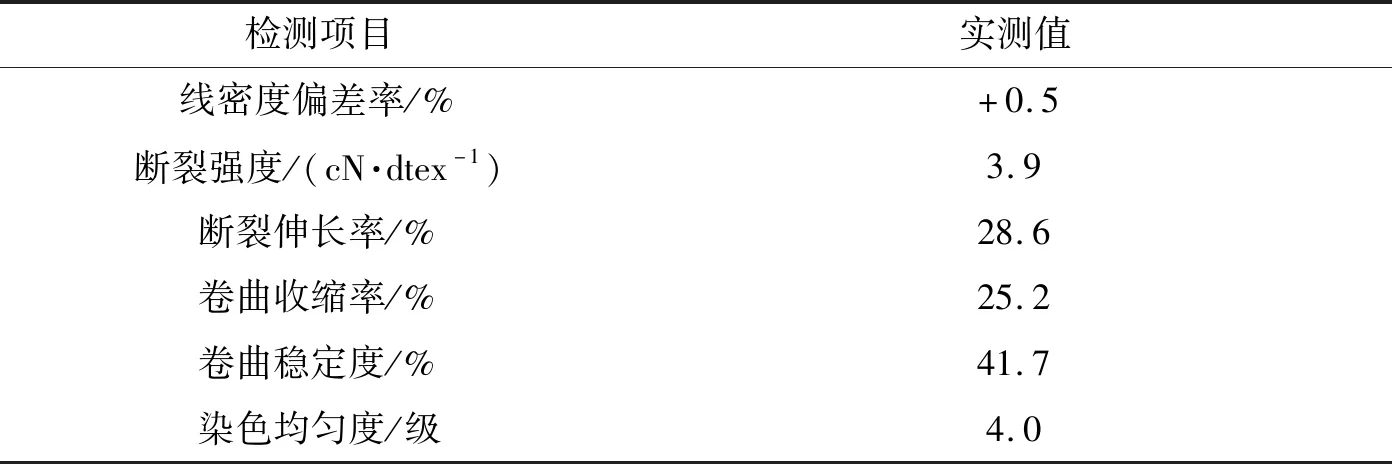

2.5 磁性DTY纤维的物理性能

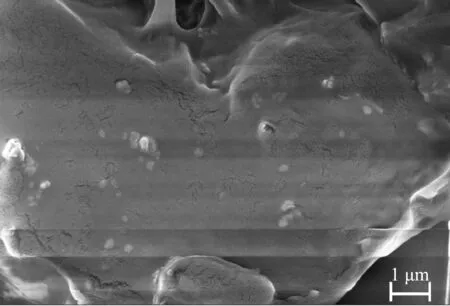

当磁性粉体添加量为3%时,44 dtex/34 f磁性锦纶6 DTY纤维的表面磁感应强度为0.03 mT,纤维的主要物理性能指标如表5所示,获得了综合性能优异的长效磁性锦纶6纤维。这主要是由于磁性母粒中,分散剂、润湿剂等促进了磁性粉体与锦纶6基体的界面相互作用,当经过锦纶6基体树脂与磁性母粒的熔融剪切混合后,进一步促进了磁性粉体在锦纶6基体中的分散,如图3所示,从而使磁性粉体添加量为3%时,磁性纤维具有较高的磁感性强度及较好的物理机械性能。

表5 磁感应性锦纶6 DTY纤维的性能Tab.5 Properties of magnetically inductive polyamide 6 DTY fibers

图3 磁性粉体在DTY纤维中的分散Fig.3 Dispersion of magnetic powder in DTY fibers

3 结 语

本文在选择了分散性较佳的磁性锦纶6母粒的同时,通过调节磁性粒子的添加量及纺丝工艺、加弹工艺的不断探索及优化,制备得到了综合性能优异的长效磁性锦纶6 DTY纤维,具体结论如下:

a)取得了理想的纺丝工艺。固定纺丝速度为4300 m/min,一区到五区切片熔融挤压温度在 253~263 ℃ 之间,箱体温度263 ℃,螺杆挤出压为90 Pa上油率控制在0.7%~0.9 %、侧吹风风速 0.28~0.33 m/s,该纺丝条件可实现磁性锦纶6纤维的顺利及高效制备。

b)得到了较佳的磁性粉体添加量。添加比例过高,组件压力高,纺丝过程易断头、飘丝,影响成品纤维的AA级率,且纤维强度和断裂伸长率显著下降;添加比例过低,纤维表面磁感应强度低,达不到应有的磁感应性;添加量为3%左右时,可同时满足可纺性、力学性能及磁感应性能的要求。

本文制备的磁性纤维具有优异的力学性能及耐用性能,有望应用于内衣、织袜、寝具、护颈、护枕等多个方面。该产品的研发很好的弥补了功能性锦纶纤维在健康理疗方面的市场缺失,丰富了锦纶纱线产品的品种,具有良好的市场前景。