钛系和锑系催化剂对阻燃聚酯制备的影响

俞雨农,郑 兵,蒲新明,冯卫芳,张顺花

(1.浙江理工大学材料科学与工程学院,杭州 310018;2.万凯新材料股份有限公司,浙江海宁 314415;3.正凯纺织有限公司,杭州 311223)

聚酯(PET)是中国应用最广、产量最大的纤维材料,其纤维产品具有力学性能好、热定型性能优良、耐热性好、耐酸碱等性能,持久耐用[1],但PET为易燃材料,发生火灾时会成为引燃物或助燃物[2]。提升聚酯材料的阻燃性主要有共混阻燃改性和共聚阻燃改性两种方法。相较于共混阻燃,共聚阻燃改性是通过改变PET分子结构来提高其阻燃性能,具有阻燃单体与基体相容性好、阻燃效果持久等优点,其产品质量更稳定、阻燃效果更耐久,是阻燃聚酯生产发展趋势[3-4]。近年来,通过共聚制备阻燃聚酯受到研究人员的广泛关注[5-9]。

锑系催化剂因其价格低廉、催化性能稳定,在聚酯合成中得到大规模应用。当今社会人们对环保日益重视,因此需研究新型环保催化剂替代含重金属且毒性较大的锑系催化剂开发环保型聚酯[10]。目前,具有催化活性高和环保健康特点的钛系催化剂是被研究最多的催化材料[11]。但是,钛系催化剂活性很高,容易导致PET产品的色值变差,影响产品品质[11-13]。

本文拟选用两种钛系催化剂和一种锑系催化剂,分别为乙二醇钛、Ti/Zn催化剂和三氧化二锑,以2-羧乙基苯基次磷酸( CEPPA) 为阻燃剂,制备磷含量为0.60%左右的阻燃共聚酯,比较不同催化剂对合成阻燃共聚酯的聚合工艺及阻燃聚酯性能的影响,为阻燃聚酯的产业化应用提供实验数据参考。

1 实 验

1.1 实验材料

对苯二甲酸(PTA,逸盛大化石化有限公司);三氧化二锑(Sb2O3,辽阳市宏伟区合成催化剂厂);乙二醇(EG,北京燕山石油化工股份有限公司);2-羧乙基苯基次磷酸(CEPPA,青岛富斯林化工有限公司)。磷酸三苯酯(TPP,山东时风集团),乙二醇钛(淄博东特环保科技有限公司)。Ti/Zn催化剂(万凯新材料股份有限公司)。

1.2 实验仪器

3L聚合釜(扬州瑞邦化工技术有限公司)。

1.3 阻燃共聚酯的制备

采用直接酯化法制备实验样品。选取一定量的对苯二甲酸与乙二醇(酸醇摩尔比为1.0∶1.4),添加钛系催化剂(对苯二甲酸质量分数的0.094%),实验样品对应原料投料比分别如表1 所示。其中1#(Ti-PET)选用乙二醇钛催化剂,2#(Ti-PET)选用Ti/Zn催化剂,样品3#(Sb-PET)选用Sb2O3催化剂(添加量为对苯二甲酸质量分数的0.35%),将它们与0.2 g TPP投入聚合釜中。

表1 实验样品投料比Tab.1 Feeding ratio of experimental samples

1.3.1 直接酯化

分别称取52 g CEPPA与52 g EG 加入到 500 mL 三颈烧瓶中,用N2鼓泡15 min后,慢慢放入190 ℃的油浴中搅拌反应3 h,冷却后得到阻燃酯化液。

按照表1中的投料比,将PTA和EG以及助剂加入3 L聚合反应釜中, 在反应釜中充满氮气,然后慢慢升温至240 ℃,釜压控制为0.3 MPa。通过记录出水量,判断酯化反应中对苯二甲酸二乙二醇酯(BHET)的转化率。

1.3.2 共聚合成

在氮气保护下,将制备的阻燃酯化液加入到 3 L 聚合反应釜。随后,将釜温升温至270 ℃左右,保持真空条件下预聚反应 0.5 h,然后升温至 280 ℃,负压条件下继续反应,当搅拌功率达到设定值后经铸带、切粒得到阻燃聚酯。

1.4 测试表征

参考文献[5] 中的方法测试试样的特性黏度、二甘醇(DEG)含量、端羧基(-COOH)含量,并进行热性能分析和结晶性能、极限氧指数、垂直燃烧测试。

色值 (Lab) 的测定:将样品堆积紧密放于色差仪测量孔上,每次测试后转动120°,测试3个点,取平均值。

磷含量测试:电感耦合等离子体法(iCAP TQ):测定波长为178.29 nm,发生器功率1.2 kW, 四通道蠕动泵, 速度为1.0 r/min;氩气氛围下冷却,冷却气流量为12 L/min; 雾化器流量为1 L/min,重复测3次。

2 结果与讨论

2.1 阻燃聚酯的合成

通过PTA法合成磷系阻燃共聚酯。首先制备阻燃酯化液,随后阻燃酯化液与PTA、EG 生成的BHET缩聚合成阻燃聚酯。合成阻燃聚酯的反应式如图1所示[3]。

图1 阻燃共聚酯的合成反应式Fig.1 Reaction of flame retardant copolyesters

2.2 催化剂对阻燃聚酯聚合的影响

在现有的聚酯催化体系中,锑系催化剂最大的特点是具有较好的催化反应选择性,即对PET的链增长具有很好的催化活性,却对链降解反应的催化活性较小。但是,三氧化二锑容易被乙醛还原为锑,从而使得PET有一定的灰度,并且锑作为一种重金属,已被证实是一种有毒致癌元素。鉴于此,人们希望通过研究新的环保型催化剂逐步替代锑系催化剂。例如锗系催化剂,锗系催化剂不仅引起的副反应少,而且合成的PET透明性很高,但其价格昂贵,极少被应用。钛系催化剂催化链增长反应活性高,且同时催化聚酯的热氧化降解,致使PET颜色泛黄[13]。

表2为3种阻燃聚酯的特性黏度及其聚合情况,从表2可以看出:同样的聚合温度下,使用锑系催化剂制备的阻燃聚酯的特性黏度较高,所用的缩聚反应时间较短,而且Sb-PET特性黏度高于Ti-PET。这可能是由于钛系催化剂对PET的聚合反应中的降解也有较强的促进作用,导致聚酯热降解严重,反应时间过长会导致反应釜搅拌功率上升缓慢,甚至不升反降的情况。如表2所示,2#(Ti-PET)特性黏度低于1#(Ti-PET),可见Ti/Zn催化剂的催化效率低于乙二醇钛催化剂。因钛原子的电负性较大,极易与聚酯中的羰基发生配位,在高温下很容易产生副反应,而设计的Ti/Zn催化剂结构,中和了钛原子的电负性,并且,Ti/Zn催化剂的结构在催化剂中增加了钛原子与PET链的距离,因而Ti/Zn催化剂的活性有所降低。

表2 3种阻燃聚酯的特性黏度Tab.2 Characteristic viscosity of three kinds of flame retardant polyesters

2.3 催化剂对阻燃聚酯色值的影响

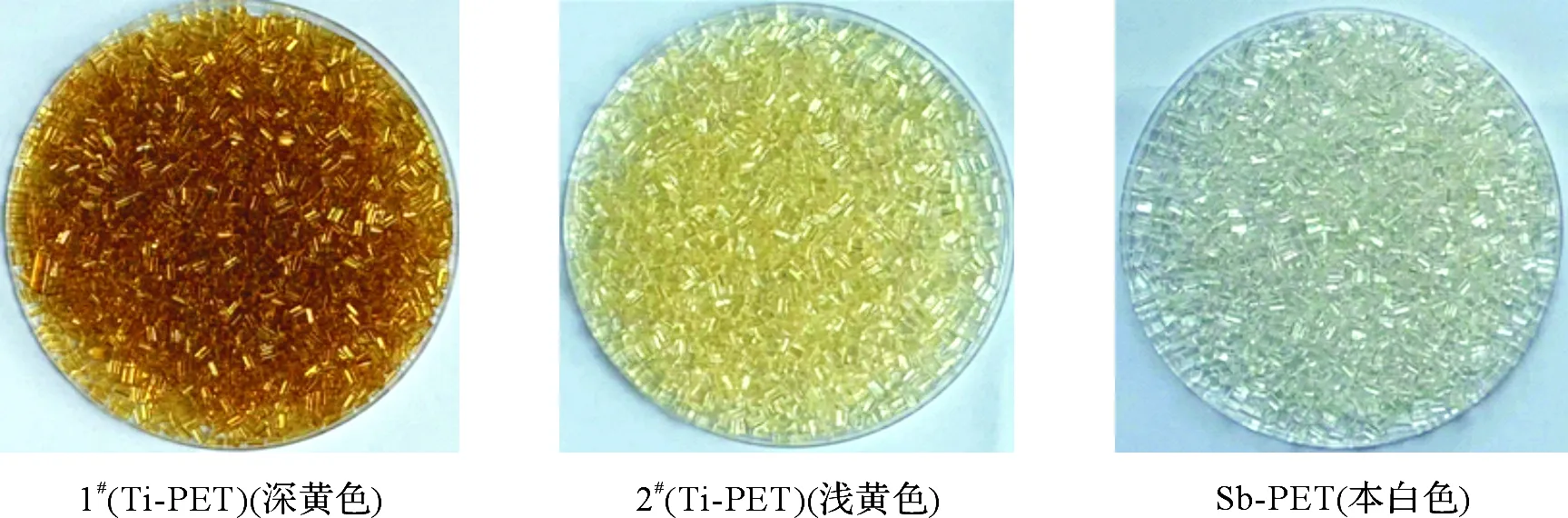

聚酯产品的色值是一个重要的综合性指标,它既受原辅料色度、切粒形状等外界色度的影响,也受二甘醇含量、端羧基含量、结晶度等聚酯内在因素的影响。造成聚酯发黄的主要原因是反应过程中发生了热降解和热氧化降解,产生了发色的乙烯酯基[13]。 图2为3种聚酯切片形貌外观图,可以看到分别是深黄色、浅黄色、本白色的3种透明切片。2#(Ti-PET)使用了万凯新材料股份有限公司研制的Ti/Zn催化剂,可以看到相较于乙二醇钛制备得到的阻燃聚酯,2#(Ti-PET)聚酯的色值较佳,从Lab值表(见表3)中可以看到,其L值及红绿值a都低于锑系聚酯的,但是使用Ti/Zn催化剂制备得到的阻燃聚酯a值大幅度降低,这是由于负载催化剂活性较低,生产出来的阻燃聚酯热稳定性好(如图4),在高温条件下产生的副反应较少,因而聚酯切片仅呈现浅黄色,如图 2所示。Sb-PET中催化剂为三氧化二锑,并且用量相对较高,因而Sb-PET结晶度较高,但是三氧化二锑活性较低,Sb-PET制备过程热降解和热氧化降解较少,故L值也最高。

图2 聚酯切片的外观Fig.2 Appearance of polyester slices

表3 聚酯切片的Lab值Tab.3 Lab value of polyester slices

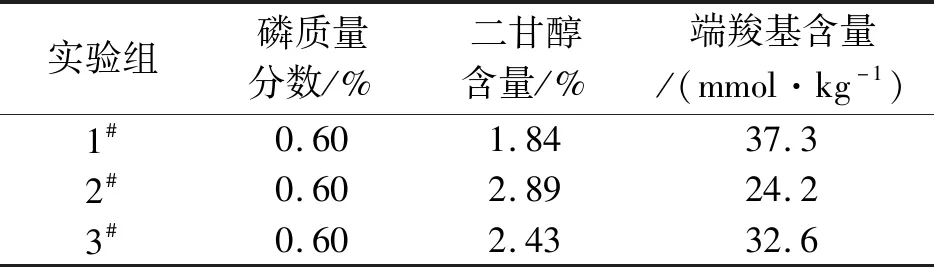

2.4 催化剂对阻燃聚酯端羧基和二甘醇含量的影响

端羧基含量的高低在一定程度上反映了聚酯的反应程度,直接影响聚酯的热稳定性,其主要来源于未反应掉的羧基和反应过程中的热降解反应生产的羧基。聚酯切片的二甘醇和端羧基含量见表4,从表4可以看到,相同的磷质量分数下3种阻燃聚酯的端羧基含量却不相同,Ti/Zn催化剂制得的阻燃聚酯的端羧基含量要低于使用乙二醇钛和三氧化二锑制得的阻燃聚酯的端羧基含量,这可能是Ti/Zn催化剂催化活性介于三氧化二锑和乙二醇钛之间,在制备阻燃聚酯的过程中,既能将体系中的羧基高程度地转化为酯基,又在一定程度上使得阻燃聚酯的热稳定性提高,因而体系中端羧基含量最低。

二甘醇(DEG)含量是衡量PET生产过程中醚化副反应程度的一个重要指标,DEG主要以链段形式嵌入在聚酯主链之上。从表4中可以看到,与Sb-PET的DEG含量为2.43%相比较,1#(Ti-PET)的二甘醇含量较低,为1.84%,2#(Ti-PET),其二甘醇含量较高,为2.89%。DEG含量的影响因素主要有体系中的醇酸摩尔比、反应温度、反应时间和反应压力等。Ti/Zn催化剂活性较乙二醇钛低,所以制备阻燃聚酯的反应时间较长(见表2),体系中醚化副反应程度较高导致的。

表4 聚酯切片的二甘醇和端羧基含量Tab.4 Diethylene glycol and carboxyl terminal contents of polyester slices

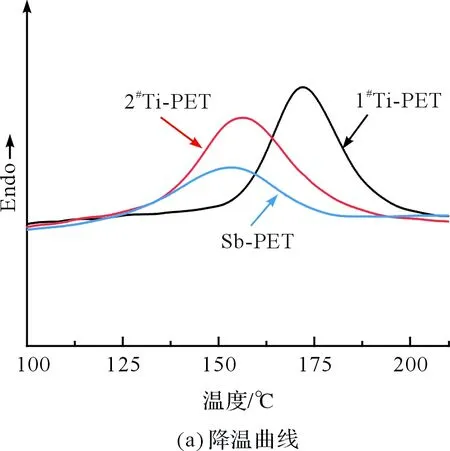

2.5 催化剂对阻燃聚酯热性能的影响

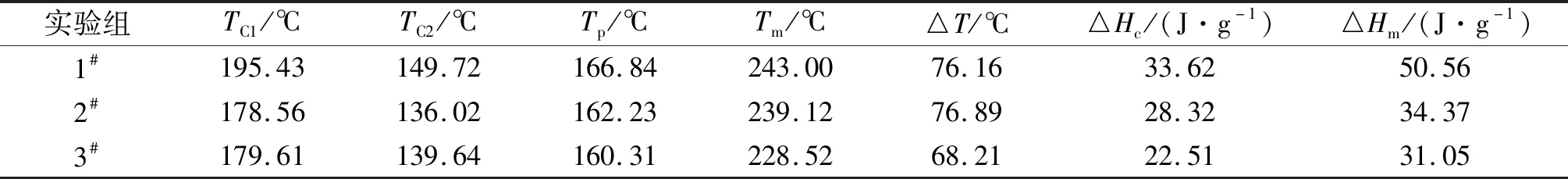

图3为3种阻燃聚酯的DSC升温降温曲线,表5 为3种阻燃聚酯的DSC数据,TC1为起始结晶温度,TC2为结晶终止温度,Tp为结晶峰值温度;Tm为熔融峰顶温度,ΔHm为熔融热焓,ΔHc为结晶热焓; ΔT为过冷度(Tm-Tp)表示高聚物的结晶温度接近熔点的程度。

图3 阻燃聚酯的DSC曲线Fig.3 DSC curve of flame retardant polyesters

熔点是PET的一个重要性能指标。从表5数据可以看到,1#(Ti-PET)和2#(Ti-PET)的Tm分别为243.00 ℃和239.52 ℃,Sb-PET的Tm为228.52 ℃,与常规PET聚酯的Tm(约260 ℃)相比均有所下降,这主要是由于阻燃剂CEPPA共聚到分子链上破坏了大分子链的规整性,增加了主链上的柔性,导致聚酯结构的熵变增大而热焓基本不变,从而使阻燃聚酯熔点降低。同时,在实验制备的阻燃共聚酯里面副产物二甘醇(DEG)含量都比较高,远大于常规聚酯里面DEG的含量(1.2%),这是该阻燃共聚酯的熔点低于市场上同类产品的主要原因。高聚物结晶成核的难易程度由过冷度ΔT参数来进行表征,ΔT越大,结晶速度越慢,则表示高聚物结晶成核的速度也越慢,从表5可以看出,Ti-PET的ΔT均高于Sb-PET。另外,两组Ti-PET的熔点均高于Sb-PET,两组Ti-PET的结晶峰值温度Tp以及结晶热焓、熔融热焓也都高于Sb-PET,这是因为钛系催化剂制备的PET分子链段在更高的温度下进行运动,且钛系催化剂添加量较少,成核点少,使其得到的晶体完善程度更高。在PET熔体纺丝成型时,应考虑不同催化剂体系对熔融温度、冷却成型工艺条件的影响[14]。

表5 阻燃聚酯的3种阻燃聚酯的DSC数据Tab.5 DSC data of three kinds of flame retardant polyesters

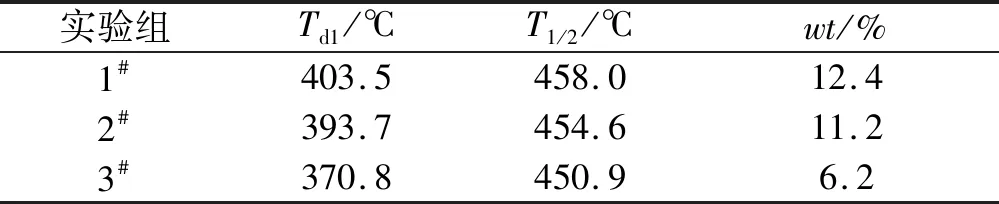

图4为3种阻燃聚酯的热重曲线,表6为热重数据,可以看出1#(Ti-PET)和2#(Ti-PET)的初始分解温度要高于Sb-PET,这说明Ti-PET的热稳定性要高于Sb-PET。用阻燃聚酯的残余量作为阻燃效果的判断依据。从图4中也可以看到1#(Ti-PET)和2#(Ti-PET)的残余量高于Sb-PET。这可能是因为钛系催化剂的活性较高,使得CEPPA更易参与反应,因而有更多的苯基次磷酸基团引入到阻燃PET分子链上,分子链中磷成分的增加可以提高共聚酯的成碳性能,说明使用钛系催化剂制备得到的阻燃聚酯成碳效果相对较好。

图4 阻燃聚酯的热重曲线Fig.4 Thermogravimetric curve of flame retardant polyesters

表6 阻燃共聚酯的热重测定数据Tab.6 Thermogravimetric analysis data of flame retardant copolyesters

2.6 催化剂对阻燃聚酯阻燃性能的影响

对材料来说,LOI值大于27.0% 就达到难燃材料的标准。从表7中3种阻燃聚酯的极限氧指数可以看到,3#(Sb-PET)的极限氧指数为29.5%,1#(Ti-PET)和2#(Ti-PET)的极限氧指数分别为 30.0%、29.8%,可见,3种阻燃聚酯皆属于难燃材料。从表7中数据可以得出:在阻燃剂添加量相同的情况下,不同的催化剂不会对聚酯的极限氧指数产生较大影响。

垂直燃烧实验测试结果如表7所示,实验中发现:3种阻燃聚酯(含磷质量分数为0.60%)在燃烧中均存在大量熔滴,但其熔滴并未引燃脱脂棉。从表7中数据可见在阻燃剂添加量相同的情况下,聚合实验使用不同的催化剂不会对阻燃聚酯的阻燃性能产生较大的影响。表7中3种阻燃聚酯均达到了V-0级,可见不同催化剂制备的阻燃聚酯的阻燃性能未出现较大差异。

表7 3种阻燃聚酯的极限氧指数与垂直燃烧指标Tab.7 Limiting oxygen index and vertical combustion index of three kinds of flame retardant polyesters

3种样品的垂直燃烧实验过程中,阻燃聚酯样条很难被点燃,熔滴滴落瞬间都未携带火星,移走火源,样条立即自熄,样条因燃烧所损毁的部分非常少,样条表面成碳效果明显,3种样品阻燃效果好且无较大差异,阻燃聚酯的垂直燃烧过程如图5所示。

图5 3种阻燃聚酯的垂直燃烧过程Fig.5 Vertical combustion process of three kinds of flame retardant polyesters

3 结 论

选用了3种不同的催化剂,采用阻燃剂预酯化的聚合工艺,共聚合成磷质量分数为0.60%的阻燃共聚酯,结论如下:

a)同样的聚合温度下,使用锑系催化剂制备得到的阻燃聚酯的特性黏度较高,所用的缩聚反应时间较短,并且其色值明显好于两组使用钛系催化剂的Ti-PET;从三组阻燃聚酯的端羧基含量与二甘醇浓度中可以看出,催化剂活性越低,缩聚时间越短,体系中二甘醇含量越低。Ti/Zn催化剂制得的阻燃聚酯的端羧基含量要低于使用乙二醇钛和三氧化二锑制得的阻燃聚酯的端羧基含量,这可能是Ti/Zn催化剂催化活性介于三氧化二锑和乙二醇钛之间,在制备阻燃聚酯的过程中,既能将体系中的羧基高程度地转化为酯基,又在一定程度上使得阻燃聚酯的热稳定性提高,因而体系中 端羧基含量最低。

b)DSC分析表明,两种Ti-PET的熔融峰顶温度Tm、结晶峰值温度Tp都高于Sb-PET,其熔融热焓ΔHm、结晶热焓ΔHc和过冷度ΔT也都高于Sb-PET,在PET切片熔融纺丝成型时,应考虑不同催化剂体系对熔融温度、冷却成型工艺条件的影响。TG测试表明,Ti-PET的热稳定性较好,残余量高。

c)3种阻燃聚酯燃烧试验表明:3种阻燃聚酯的LOI为29.5%左右,垂直燃烧测试都为V-0级,阻燃性能相差不大,说明催化剂不会对阻燃聚酯的阻燃性能产生较大的影响。