国内外两种涤粘混纺纱的工艺及性能对比

孙振国,崔益怀,张 娣,吉宜军,苏旭中,

(1.江南大学生态纺织教育部重点实验室, 江苏无锡 214122;2.南通双弘纺织有限公司, 江苏海安 226661;3.无锡市金茂对外贸易有限公司,江苏无锡 214122)

纤维素占植物界碳含量的50%以上,在自然界中分布广,易获取、蕴藏量巨大,并且作为可再生资源。在目前石油、煤炭等不可再生资源日益短缺的情况下,纤维素为纺织行业提供了源源不断的原料。粘胶纤维是再生纤维素纤维的主要品种,在化学纤维中具有不容替代的地位[1];20世纪以来,中国的粘胶纤维行业经历了产能的快速增长期,目前产量也趋于稳定。各粘胶企业也正对现有的设备及工艺进行改进,加强对“三废”的处理和对二硫化碳、硫化氢的回收利用,并优化产业结构[2-3]。与此同时,国外的粘胶行业却因产能的转移、高成本治理而大幅度减少粘胶纤维的产量,并将部分技术转移到国内,使得国内外粘胶纤维的品质不断地拉近。但国外进口粘胶价格偏贵,且易缺货、断货,对产品的开发和生产造成影响,而国内生产粘胶质量虽略逊色于国外粘胶,但货源有保障。本文旨在对国外兰精与国内雅美两种品牌粘胶纤维的性能及可纺性进行对比研究,合理确定纺纱工艺参数,通过优化相关工序,在节约资金、降低成本的基础上,开发出性能优良的涤粘混纺纱,为相关化纤企业的产品开发和生产提供参考。

1 原料选用、工艺流程和方案设计

1.1 原料选用

国外兰精粘胶的主要质量指标:平均长度为37.10 mm,纤度为1.29 dtex,回潮率为11.16%;倍长纤维含量为0.20 mg/100g,超长率为0.10%,断裂强度为2.07 cN/dtex,静摩擦系数0.15。

国内雅美粘胶的主要质量指标:平均长度为38.30 mm,纤度为1.34 dtex,回潮率为11.16%;倍长纤维含量9.20 mg/100 g,超长率为0.40%,断裂强度为2.14 cN/dtex,静摩擦系数0.18。

涤纶的主要质量指标:平均长度为38.30 mm,纤度为1.34 dtex,回潮率为0.48%,超长率为0.10%,断裂强度为23.77 cN/dtex。

1.2 方案设计

为确保混纺比的准确性,以下方案均采用条混工艺。

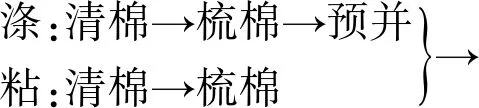

方案一:国内外粘胶混纺纱均采用以下工艺流程。

方案二:在纺纱过程中,预并工序在改变生条重量不匀率的同时,在后道混并过程中,可能会造成条子过度熟烂,使纱疵增多,故在国内粘胶混纺纱工艺流程中省略涤纶预并这一工序。

方案三:在并条工序中,并条根数越多,其牵伸倍数也相应越大,这也会导致纱疵增多和条子过熟。混并根数的减少也弱化纤维间的揉搓,以减少棉结增长量。因此国内粘胶在省略预并工序的同时,三道生条混并根数也由8根×8根×8根改为8根×6根×6根,混一工序因要保持一定的混纺比,仍保持8根条不变。

1.3 纺纱工艺流程

粘胶: FA002 型圆盘式自动抓棉机→SFA035E 型混开棉机→A036型豪猪开棉机→FA146单打手成卷机→FA201B梳棉机

涤纶: FA002 型圆盘式自动抓棉机→SFA035E 型混开棉机→A036型豪猪开棉机→FA146单打手成卷机→FA201B梳棉机→FA311型并条机(此预并方案二、三舍去)

条混及纺纱:FA306型并条机(两道)→FA311型并条机→FA458型粗纱机→128K型细纱机→SAVIO型络筒机

2 主要工艺设计参数

2.1 开清棉工序

开清棉工序主要的目的是开松、除杂、混合、均匀,将块状纤维松解成纤维束,破除纤维间的联系,同时清除纤维中杂质、疵点与短绒。粘胶纤维和涤纶纤维的长度整齐度好,杂质和疵点少,但粘胶纤维的强力低,因此开清棉工序要注意减少对纤维的损伤[4]。应遵循“勤抓少抓,以疏代打,少伤少落”的原则。减小抓棉小车的下降高度和打手伸出肋条的距离,实现勤抓、少抓和精细抓取[5]。降低打手速度,减少对纤维的损伤,实现纤维的充分开松。打手速度具体设置为:抓棉机打手速度为500 r/min,开棉机打手速度为480 r/min,成卷机打手速度为 920 r/min。加大开棉机中打手与尘棒之间的隔距,减少尘棒与尘棒的距离,降低对纤维的打击程度,达到“少伤少落”的目的。其他主要的工艺参数为:涤纶、粘胶棉卷干定量分别为415.10 g/m和 376.07 g/m,棉卷长度分别为36.9 m和36.1 m,梳针辊筒与给棉罗拉间隔距均为11 mm。

2.2 梳棉工序

梳棉工序主要是对纤维进一步的梳理,使纤维平行顺直,分解为单纤维状。梳理过程应遵循“梳理为主,高速度,小隔距,快转移”的原则。粘胶纤维之间的抱合力较大,纤维中含有硬并丝等疵点,为了获得较好的梳理效果,增大锡林和刺辊的转速,同时提高盖板的速度。锡林和刺辊的隔距偏小掌握,具体设置为0.18 mm,锡林和刺辊的线速度比在2.0以上,有利于纤维在锡林和刺辊之间的转移,也避免了重复梳理。适当减少锡林和盖板之间的隔距,以此加强对纤维的梳理。涤纶纤维的杂质与疵点较少,为了减少对纤维的损伤,在粘胶纤维的基础上,适当减少锡林、刺辊和盖板的速度。

主要工艺参数:

粘胶:条干定量l9.5 g/5m,棉网张力牵伸1.45倍,出条速度59.6 m/min,锡林转速366 r/min刺辊转速930 r/min,盖板速度139.2 mm/min,道夫转速19 r/min,锡林与盖板之间的隔距0.25、0.23、0.20、0.20、0.23 mm。生条重量不匀率控制在 3.5% 以内。

涤纶:条干定量21.4 g/5m,棉网张力牵伸1.38倍,锡林转速336 r/min,刺辊转速800 r/min,盖板速度 89.8 mm/min,道夫转速24 r/min,锡林与盖板之间的隔距 0.25 、0.23 、0.20 、0.20、0.23 mm。生条重量不匀率控制在2%以内。

2.3 并条工序

方案一:并条工序采用“顺牵伸,大隔距,多并合”的工艺原则[6]。涤纶在混并前要加一道预并工序,减小涤纶生条的重量不匀率,提高纤维的平行伸直度,确保涤纶和粘胶的混纺比例。为了提高两种原料的混合均匀度,采用三道混并,使纤维的混合均匀,提高平行伸直度。一道混并采用5根涤纶生条加3根粘胶生条共8根并合,二道、三道也均采用8根条并合。随着混并的进行,条子均匀度逐步改善,牵伸倍数也相应适量增大。

方案二:预并工序虽然降低了涤纶生条的重量不匀率,但后面每道混并工序也都有伸直纤维的作用,预并与混并工序的叠加也造成条子过度熟烂,纱疵增多。且在非精梳工序中,省略预并工序,并不会对涤/粘混纺比的正确性、成纱条干均匀度造成显著的影响。因此在国内粘胶混纺纱过程中省略涤纶预并工序,以期提高成纱质量。

方案三:在混并工序中,相对来说并条根数越多,牵伸倍数也越大,过大的牵伸倍数也会对生条的成熟造成影响。并合根数对于控制棉结的增长也有重要的影响,影响程度甚至在牵伸倍数与罗拉隔距之上[7]。因此在国内粘胶三道混并工序中并合根数由8×8×8根减少为8×6×6根。混一工序因要保持混纺比的准确性,仍保持8根条不变。混并根数的减少,使进入牵伸区的纤维也会减少,纤维会被更好的握持、控制,减少纤维间的揉搓缠绕,这也有利于减少棉结的增长量。并条工序主要工艺参数配置及质量指标如表1所示。

表1 并条工序主要工艺参数配置及质量指标Tab.1 Configuration of main process parameters and quality indexes in drawing process

2.4 粗纱工序

粗纱工序应遵循“轻定量,大隔距,较低粗纱捻系数”的工艺原则。粗纱牵伸倍数偏大掌握,在总牵伸不变的情况下,可降低细纱的牵伸倍数,有利于细纱工序中对于纤维的控制。粗纱后区牵伸为减少粗节的产生应偏小掌握[8],具体设置为1.25。合理选择粗纱捻系数,在不影响成纱质量的前提下应适当偏大,增加粗纱强力,但这两种纤维的线密度低,长度较长,纤维间抱合力大,在设置粗纱捻系数时可适当降低,较低的捻系数也可提高粗纱的生产效率,具体设置为73.7。涤纶和粘胶纤维长度长,摩擦因数也较大,容易产生静电,影响成纱质量,因此生产车间需保持一定温度和湿度,温度维持在23~28 ℃,湿度控制在60%左右[9]。

主要工艺参数为:干定量3.053 g/5m,锭速 970 r/min,前罗拉速度268 r/min,总牵伸11.79倍,罗拉隔距10 ×28 ×35 mm。粗纱指标为捻度不匀率1.29%,重量不匀率0.6%,条干CV3.6%。

2.5 细纱工序

细纱工序采用较大的粗纱捻系数,后区隔距适量放大,同时减小后区牵伸倍数,后区牵伸倍数为1.28倍[10],使浮游纤维得以较好的控制,从而使成纱条干更均匀,降低条干变异系数。采用紧密赛络纺工艺,在提高纱线断裂强力的同时,减少表面毛羽,使纱线光洁,提高成纱质量[11]。

细纱的主要工艺参数:总牵伸39.79倍,锭速14 500 r/min,前罗拉转速219 r/min,捻系数365,罗拉中心距50×60 mm,钳口隔距3.5 mm。

2.6 络筒工序

络筒工序主要依据“低速度,小张力”的原则,确保筒子成型良好,减少不必要的纱疵、棉结和毛羽。

主要工艺参数:络筒速度1 150 m/min,电子清纱器通道参数为3.7,DS:1.88,LS:1.3,DL:1.25,LL:20,-D:-180%,-L:20。

3 成纱性能检测与分析

采用ME100条干仪依据GB 3292.1-2008《纱线条干不匀实验方法 第一部分:电容法》测试纱线条干、毛羽;采用USTER TENSORAPID 4依据GB 3916-2013《卷装纱 单根纱线断裂强力合断裂伸长率的测定(CRE法)》测试纱线强伸性;采用USTER CLASSIMAT 5型纱疵分级仪依据FZ 01050-1997《纱线疵点的分级与检验方法 电容式》测试纱线偶发性疵点。

所测试的T65/R35 18.5 tex混纺纱筒纱纱线条干、毛羽及常发性疵点成纱质量指标如表2所示,纱线强伸性及偶发性疵点质量指标如表3、表4所示。

表2 纱线条干、毛羽及常发性疵点成纱质量指标Tab.2 Yarn quality indexes of yarn evenness, hairiness and normal yarn faults

表3 纱线强伸性成纱质量指标Tab.3 Yarn quality indexes of yarn strength and elongation

表4 十万米纱疵成纱质量指标Tab.4 Yarn quality index of million meters yarn defect

由上述实验结果可知:

a)国内外两种品牌粘胶混纺纱的单纱断裂强力相近,无明显规律变化。说明单纱断裂强力主要由纺纱方式、拉伸速度及纤维本身决定,预并工序和混并根数对单纱强力无明显影响。但单强变异系数差距较大。分析原因:单强变异系数的大小与棉结多少的变化相似,尤其是细节,纱线易在细节处发生断裂,细节多的纱线其单强变异系数也相应的越大。

b)雅美粘胶的优化工序方案二中,因省略了预并工序,涤纶生条的重量不匀率有所升高,导致其混纺纱的常发性疵点较方案一增多。而方案三中,并合根数的减少,使得混并牵伸过程中有更多的纤维被控制、握持,减少了棉结的产生,因此方案三常发性疵点质量指标略优于方案二,但较方案一仍有差距。总体来说,方案二和方案三中工序的改变,增大了重量不匀率,使棉结略有所增多,但变化较小,且在合理范围之内。比较以上四组所测试的毛羽值的大小,发现无明显差距。分析原因:毛羽的多少与纤维的长度、成熟度、线密度和短绒率有关,而这两种粘胶的物理指标极其相似,优化工序的改进对这些因素也无明显影响。

c)偶发性纱疵与成纱质量关系密切,对织物后期的制造、整理及外观效果会产生影响。大纱疵易使纱线断裂,导致针织物脱圈、破洞,使针织物断经、断纬。纱疵量变产生质变也会影响布面光洁度,对布面外观质量造成危害。对比不同方案的国内外粘胶偶发性疵点成纱质量指标,随着三种方案的不断优化,其偶发性疵点大幅度减少,尤其是A1级小棉结纱疵,由方案一中的42下降到方案三中的28,减少了33.3%,和国外粘胶的A1小疵点相比,减少高达46%。对于其他级别的疵点,方案二和方案三也均有明显下降,并且方案三优于方案二。数据表明,省略预并和减少并合根数确实可以防止生条过度熟烂,防止纤维之间揉搓缠绕,减少纱疵,进而可改善后续工序的布面效果和染色外观质量。

4 结 论

在应用国外兰精与国内雅美两种品牌粘胶开发涤纶65/粘胶35 18.5 tex混纺纱的生产过程中,对比了两种粘胶混纺纱的成纱质量指标,并对雅美粘胶混纺纱进行相关工序优化,省略预并和减少并条根数,减少纱疵的形成,提高了成纱质量。

a)两种粘胶混纺纱的常发性疵点、毛羽指数及强伸性指标接近,而雅美粘胶的条干变异系数较高,A1小疵点较少。

b)在方案二和方案三中,分别省略了涤纶预并和减少并合根数,均减少了纤维的混合,弱化了纤维间的揉搓。导致纱线棉结的增多和A1及其他疵点的减少,方案三效果更为显著。

c)经方案优化后,雅美粘胶混纺纱条干变异系数和棉结虽略微有所增加,而偶发性纱疵均大幅度下降,可改善后续工序的布面效果和染色外观质量,为国内企业选择低成本的粘胶开发性能优良的涤粘混纺纱提供了相关参考。