基于正交试验的GH4169镍基合金线切割工艺参数优化设计

徐蕊妮 秦 鹏 代志伟 靳国宝 郭书昉 章乐乐

(巢湖学院机械工程学院,安徽 合肥 238000)

0 引言

随着我国制造业的高速发展,电火花线切割技术也日趋完善,其在航空航天和船舶材料加工领域中起着至关重要的作用[1-2]。与传统机械加工法不同的是,电火花线切割加工技术是利用电脉冲在电极丝和加工工件之间的微小间距内产生的电弧来对被加工材料进行电蚀除,在放电过程中刀具和材料不会发生摩擦,所以电火花线切割加工与被加工的材料硬度等力学性质无关。因此,电火花线切割技术可用于硬度高和强度高的材料成型工艺中。GH4169镍基合金在650℃环境中有着良好的耐腐蚀性、抗疲劳、抗辐射等性能,但该合金也有硬度高、强度大的特点。此外,经过机械加工的工件,其表面存在着方向性的刀痕,而电火花加工的工件表面则分布着很多无方向性的电蚀凹坑,在特种工况下,其有利于储存润滑油。综上所述,研究电火花线切割高温镍基合金GH4169的工艺参数,对提高此类高温镍基合金的加工质量及扩大其使用场景具有一定的积极意义。

1 仪器与材料

1 试验材料和方法

1.1 材料

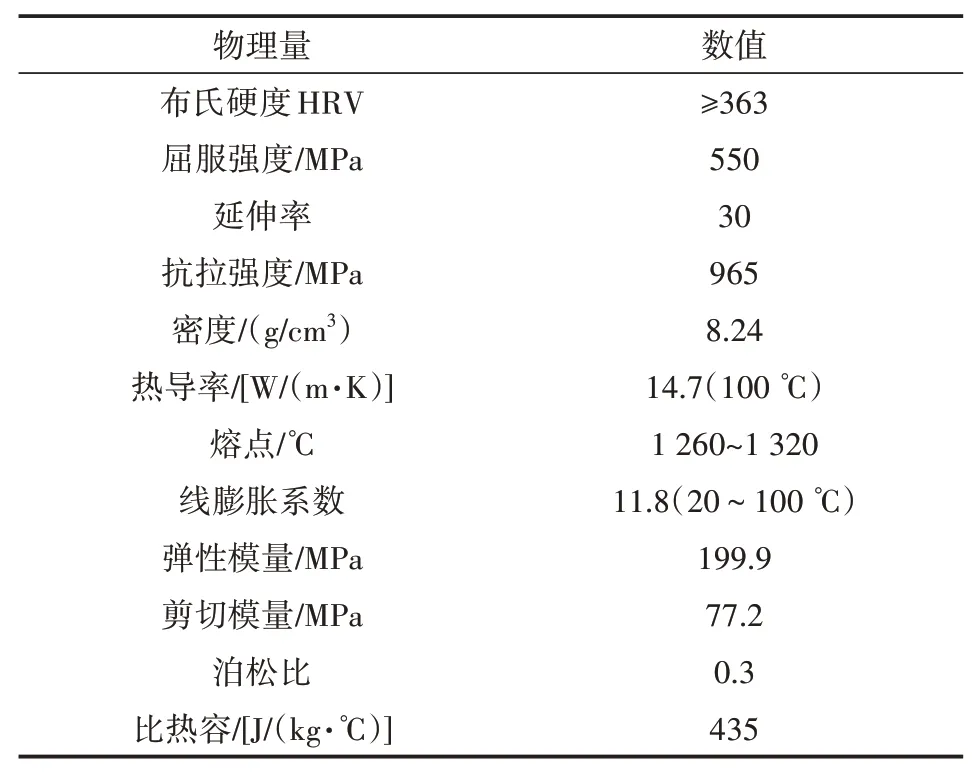

GH4169高温镍基合金包含γ"相(体心四方)和γ'相(面心立方)[3],其在-253~700℃具有较好的抗耐腐蚀性、抗疲劳性和焊接性等特点,对应的物理性能指标见表1。

表1 GH4169镍基合金物理性能参数表

本试验所用的是直径为21 mm、长度为300 mm的棒状GH4169,切割出的试样厚度为2 mm。为保证数据准确有效,在每次切割前先切除1 mm的废料,防止外界干扰因素对结果造成影响。

1.2 加工及分析测试仪器

本研究选用苏州汉奇数控设备有限公司生产的DK7750型中走丝电火花线切割数控机床(见图1)和北京凯达科仪科技有限公司生产的NDT120型表面粗糙度测量仪(见图2)。

图1 汉奇DK7732型中走丝线切割机床

图2 NDT120表面粗糙度仪

1.3 试验方法

影响GH4169镍基合金线切割成型制件的表面质量的工艺参数较多,本研究主要考虑以下4个工艺参数。

①脉冲宽度。脉冲宽度是两个电压脉冲之间的间隔时间[4]。脉冲的宽度越宽,则切割速度越快,加工出的工件表面质量越差,对应的粗糙度值越大。结合现有条件,本试验中的脉冲宽度取值为20µs、25µs、30µs和35µs。

②脉冲间隔。其也被称为放电间隔,是指加到电极和工件上放电间隙之间的电压脉冲的间隔时间。脉冲间隔越小,则加工过程的平均电流就越大,单位时间内电火花加工长度就会越长,加工出的工件表面质量就越差。通常情况下,选取脉冲间隔为4~7个脉冲宽度。

③功率管数。功率管数是指在线切割加工过程中,接入到放电回路中的功率管的个数。当功率管个数增加时,会使线切割放电加工的能量增加,加工速度也会增加,但工作表面的质量却会降低。因此,在实际加工过程中,功率管数应为4~7个。

④走丝速度。走丝速度不仅直接影响电极丝在切缝加工区中的停留时间及承受的放电次数,还会影响电蚀产物的排出速度和工作液被带入切缝加工区的运动速度[5]。所以,走丝速度的快慢会影响线切割加工时的加工稳定性。结合设备情况,试验的走丝速度选择1档、2档和3档。

若采用全面试验法,则上述4个工艺参数需要进行4×4×4×3=192组试验,试验次数过多,容易浪费材料。为了高效经济地探索最优工艺参数,本研究采用四因素四水平的正交试验法,对应的正交试验表为L16(44),各工艺参数对应的试验编号、水平取值及试验测量的结果见表2。

表2 GH4169镍基合金线切割加工正交试验设计及结果

2 试验结果与讨论

根据表1中表面粗糙度值的测试结果,采用方差分析法来确定脉冲宽度、脉冲间隙、功率管数和走丝速度等因素影响GH4169镍基合金表面粗糙度的主次顺序,并提供判断各因素显著性的量化标准,同时也可较为准确地估计出试验误差。通过方差分析法得出4个因素的主次顺序为走丝速度、脉冲间隔、功率管数、脉冲宽度,各因素对试验结果的影响均为显著影响,由各因素对应的最优方案为:脉冲宽度20µs、脉冲间隔7µs、功率管数7个、走丝速度3档。

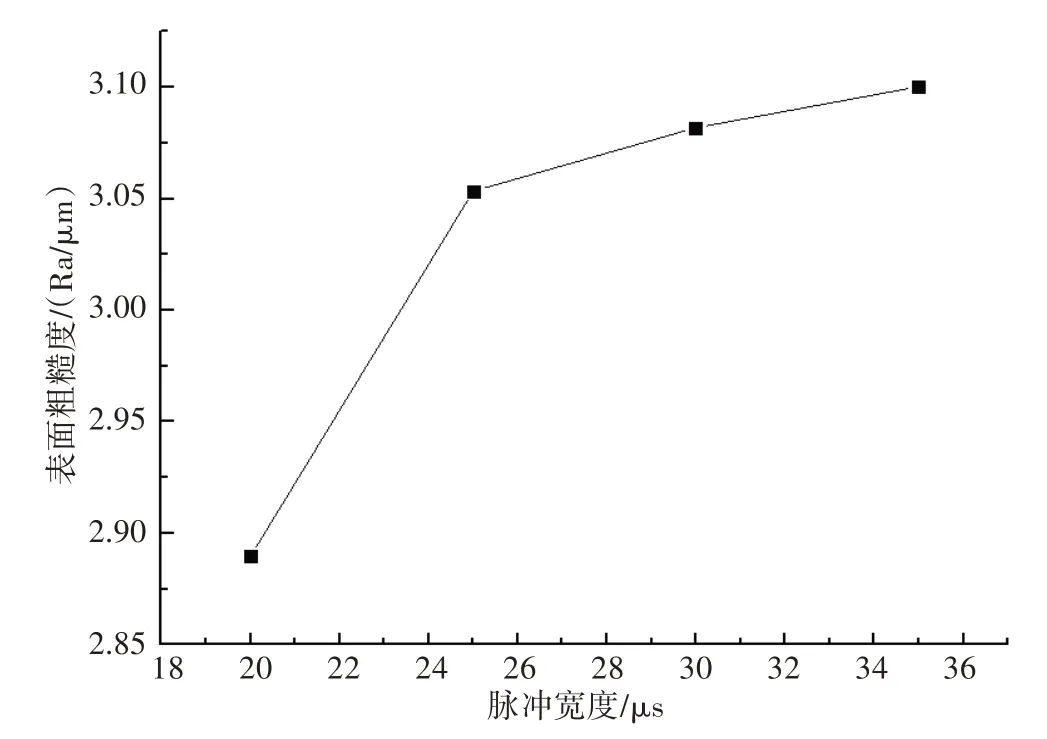

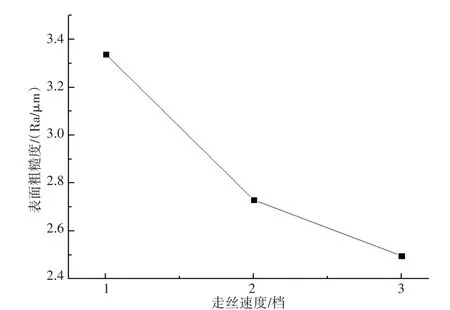

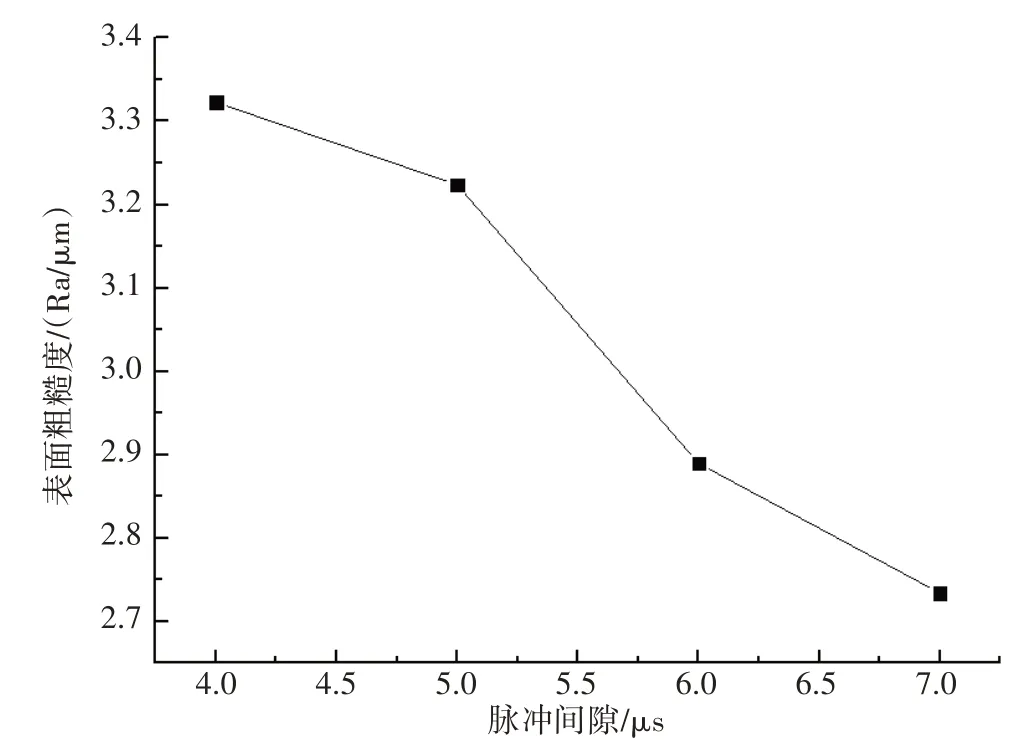

以脉冲宽度、脉冲间隙、功率管数和走丝速度等四个因素为横坐标,相应因素对应的GH4169镍基合金线切割加工表面粗糙度均值为纵坐标,在直角坐标系中画出抗拉强度均值与因素水平的变化曲线。本次试验各因素的水平影响趋势如图3至图6所示。

图3 脉冲宽度对表面粗糙度的水平影响趋势图

图6 走丝速度对表面粗糙度的水平影响趋势图

2.1 脉冲宽度

由图3可知,在20~35µs,随着脉冲宽度的增大,GH4169线切割试样的表面粗糙度呈单调递增的趋势,这是因为随着脉冲宽度的增加,使每个放电周期内的脉冲能量也随之增加,脉冲放电的蚀除量也会增大,从而造成放电凹坑既大又深,表面粗糙度增大。

2.2 脉冲间隙

由图4可知,在4.0~7.0µs,随着脉冲间隙的增加,表面粗糙度呈现出降低的趋势。这是因为脉冲间隙表现为在一个放电周期内,低电平或不放电的时间长度。当脉冲间隙增大时,脉冲放电的高电平时间减少,放电能量也随之降低,在放电间隙保持不变的前提下,线切割放电加工会减少材料的蚀除量,使放电凹坑变得小且浅,同时在电极丝平面运动方向的分布会更加密集,在一定程度上可提高GH4169镍基合金的表面质量,使表面粗糙度逐渐降低[5]。

图4 脉冲间隙对表面粗糙度的水平影响趋势图

2.3 功率管数

由图5可知,在功率管数为4~7个时,随着功率管数量的增加,表面粗糙度也逐渐增大。这是因为随着功率管数的增加,加工过程中的放电电压也随之升高,使单个脉冲的放电能量增加,在放电间隙保持不变的前提下,材料表面形成的凹坑深度和面积增加,加工速度得到提高,凹坑在电极丝运动方向分布的间距也会增加,从而造成材料表面质量降低,导致GH4169镍基合金的加工表面粗糙度增加[6]。

图5 功率管数对表面粗糙度的水平影响趋势图

2.4 走丝速度

由图6可知,当前设备走丝速度为1~3档时,随着走丝速度的增大,表面粗糙度逐渐减小。这是因为当走丝速度较低时,一方面线切割加工时蚀除产生的金属粉末不能有效排出,会随着电极丝一起运动,摩擦已加工的表面;另一方面这些金属粉末游离在线切割电极丝和试样加工表面,并参与到放电过程,在一定程度上缩短线切割电极丝和GH4169镍基合金表面的放电间隙,导致放电产生的凹坑变深[7]。综上所述,当走丝速度增加时,排屑效率提高,GH4169镍基合金的表面粗糙度会显著下降。

3 结论

①本研究以GH4169镍基合金为研究对象,对GH4169镍基合金电火花线切割工艺的加工质量进行分析与研究,并对表面粗糙度指标进行检测。

②从影响GH4169镍基合金加工质量的工艺参数中选出脉冲宽度、脉冲间隙、功率管数和走丝速度等4个因素进行正交试验,以线切割试样的表面粗糙度为衡量标准,分析各个工艺参数对其产生的影响。通过对试验结果进行分析可以得出,各工艺参数对试样表面粗糙度影响的主次顺序为走丝速度、脉冲间隔、功率管数、脉冲宽度,各因素对试验结果的影响均为显著影响。

③在当前试验条件下,以线切割成型GH4169镍基合金表面粗糙度为优化目标,最佳的工艺参数组合为:脉冲宽度20µs、脉冲间隔7µs、功率管数7个、走丝速度3档。