负极预锂化对高倍率锂离子电池性能的影响

李亚玲 邓亚凯 雷利亮

(洛阳储变电系统有限公司,河南 洛阳 471000)

0 引言

磷酸铁锂高倍率锂离子电池具有高功率、低成本等特点,是一种较为理想的动力电池。高功率锂离子电池石墨负极反应活性较高,负极表面固体电解质界面膜(SEI膜)易分解、消耗活性锂离子,导致电池在储存和使用过程中容量衰减较快[1]。为了提高SEI膜的稳定性,增加电池中的可移动锂离子,弥补活性锂的损失,可对电池进行预锂化。预锂化技术包括正极补锂、负极补锂、电解液补锂、隔膜补锂等[2],其中,负极补锂已进入工程化应用阶段[3]。本研究通过第三极(锂电极)进行负极预锂,研究负极预锂对高倍率磷酸铁锂电池性能的影响。

1 试验

1.1 EIS测试

采用辰华CHI660电化学工作站对预锂和未预锂电池进行电化学阻抗谱(EIS)测试,选用恒电压模式,电压振幅为2 mV,频率范围为0.05~105Hz。

1.2 负极片的预嵌锂方式

正极补锂对环境要求较高且锂源材料制备较难,本研究主要考虑负极补锂。目前,负极补锂的方式包括原位掺杂预锂化、接触预锂化、电化学预锂化、化学预锂化。

本研究采用改进型电化学预锂化对负极进行补锂,即在电芯负极侧放置补锂源(镀锂的铜带),电芯化成前,连接石墨负极和锂电极对负极进行放电,完成放电设置后(设置放电电流和放电时间控制补锂量),再进行电池化成定容及性能的测试。

1.3 电极制备及电池组装

将倍率型磷酸铁锂、导电剂、聚偏氟乙烯(PVDF)按质量比90∶5∶5进行混合,加入适量N-甲基吡咯烷酮(NMP)搅拌4 h,得到均匀的正极电极活性浆料,然后涂敷在涂炭铝箔上,再将极片裁剪成43 mm×56 mm的电极片,极片厚度约为86µm,正极活性物质的质量约为350 mg。

将倍率型人造石墨、导电剂、羧甲基纤维素钠(CMC)、聚丙烯腈类黏结剂(LA133)分别按照质量比94.2∶2∶0.8∶3进行混合,同时加入去离子水搅拌3 h,得到均匀的负极电极活性浆料,然后将浆料涂敷在铜箔一侧,裁剪成45 mm×58 mm的电极片,并根据涂敷重量和厚度将极片分为A、B两种。极片A负极活性物质的质量约为170 mg,厚度约为47µm,用该负极制备的电芯命名为A电芯(参比电芯,负极未预锂);极片B负极活性物质的质量约为200 mg,厚度约为50µm,用该负极制备的电芯命名为B电芯(对比电芯,负极预锂)。

按照负极/正极/负极顺序叠成软包电芯,并在B电芯负极侧插入第三电极即锂电极(镀锂的铜带),A/B电芯经95℃干燥30 h后注入电解液封口即得。

1.4 负极预嵌锂及电池化成

将软包电芯B夹紧,负极与锂电极接入蓝电充放电机进行小电流0.002 C放电,放电时间100 h,对负极进行预嵌锂,对应负极预嵌锂量为20%。

电芯B预锂化后,同A电芯进行化成,电流0.1 C恒流充电至3.65 V,静置10 min,再以0.1 C恒流放电至2.5 V,循环2次,化成环境温度为25℃±3℃。

1.5 电化学测试

采用蓝电测试机对电池进行充放电测试,充放电电压范围为2.50~3.65 V。

2 锂离子电池的电化学性能表征

2.1 化成

电流倍率为0.1 C时,所组装的软包锂离子电池化成首次充放电曲线如图1所示。由图1可知,在相同的电流密度下,A电池(负极未预锂化)和B电池(负极预锂20%)充电克容量相当,分别为159.2 mAh/g和159 mAh/g。由于B电池负极预嵌锂后再化成充电,所以B电池充电起始电压高于A电池。同时,从图1可以看出,所组装的锂离子电池随着负极预锂化其放电克容量有差别,负极未预锂化的A电池首次放电克容量为144.6 mAh/g,负极预嵌锂20%的B电池首次放电克容量为153.5 mAh/g,A、B电池首次充放电效率分别为90.8%和96.5%,说明负极预嵌锂可以提升电池的首次放电克容量和首次充放电效率,即负极预嵌锂可以弥补电池化成过程中锂离子的消耗,提升电池的能量密度。

图1 A、B锂离子电池首次0.1 C充放电曲线

2.2 交流阻抗测试

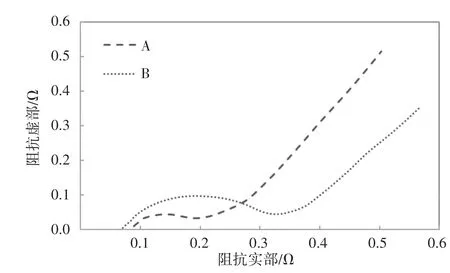

图2为所组装的锂离子电池交流阻抗谱曲线。交流阻抗谱曲线在中高频区产生的半圆表示电极材料孔隙内部电荷转移阻抗的大小[4]。由图2可知,B电池阻抗曲线在低频区的扩散和中高频区的反应圆弧大于A,这主要是由于为保证负极预嵌锂不析锂,B电池负极面密度高于A电池负极面密度。交流阻抗谱曲线在高频区虚部为0时与阻抗实部的交点代表电池的欧姆阻抗,即电池材料及界面等的欧姆阻抗。从图2可以看出,B电池即负极预嵌锂20%的电池的欧姆阻抗低于负极未嵌锂的A电池,说明负极预嵌锂可以降低电池的欧姆阻抗,减少倍率电池脉冲放电欧姆极化和产热。

图2 A、B锂离子电池交流阻抗谱曲线

2.3 自放电测试

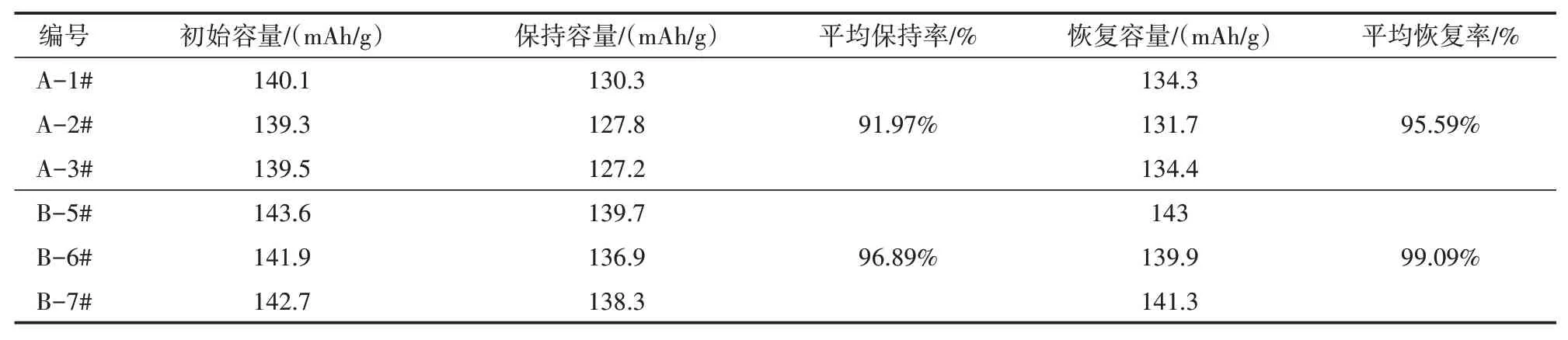

A、B电池各选取3支,常温下进行1 C充放电,得到初始参考容量,然后充满电得到满电态待测电池。并放置于55℃恒温箱中14 d进行自放电加速测试,14 d后取出常温冷却24 h后1 C定容,对比2种电池自放电率,表1为具体放电数据。

由表1可知,未预锂化电池A的容量保持率为91.97%,容量恢复率为95.59%,预锂化电池B的容量保持率为96.89%,容量恢复率为99.09%,表明负极预锂有利于降低电池自放电。有研究表明,在长期贮存过程中,磷酸铁锂正极稳定性较好,储存中容量损失主要源于负极消耗锂离子造成的电池容量损失[5]。长期搁置过程中,负极中锂与电解液发生复杂的化学反应,负极表面固体电解质界面膜(SEI膜)不断分解修复,消耗大量负极活性锂,且引起电池内阻增加,从而降低电池功率[6]。如经负极预锂(预先在负极“储备”一定量的活性锂),就可以弥补负极所消耗的活性锂,降低负极副反应对电池容量的影响,明显提升电池的高荷电高温贮存寿命。

表1 电池自放电数据

2.4 循环性能测试

分别对A、B两组高倍率电池进行高温45℃3 C恒流恒压充电10 C放电循环测试,测试结果如图3所示。由图3可知,未预锂化电池A循环430次容量衰减至80%,而预锂化的B电池循环2 000次其容量保持在82%,结果表明,负极预锂化显著提升循环性能。循环过程中锂离子在负极反复嵌入与脱出,负极界面副反应及负极材料变化都会造成容量衰减,负极预锂化有利于提升电池循环寿命,原理同2.3所述[4],都是通过预先储存活性锂弥补循环过程中损失的活性锂,降低电池容量衰减速率,大幅提升电池高温高倍率循环寿命。

图3 A、B锂离子电池45℃循环性能曲线

2.5 倍率放电测试

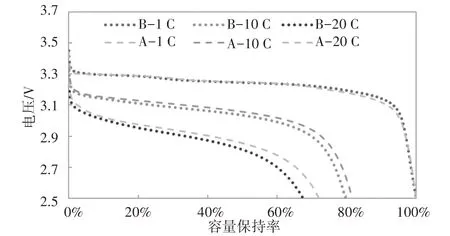

分别对A、B两种软包电池进行1 C、10 C、20 C倍率放电,图4为软包对比电池倍率放电曲线。由图4可知,1 C两组电池曲线基本重合,10 C电池A较电池B放电电压高10 mV、容量保持率高1%,20 C电池A较电池B放电电压高20 mV、容量保持率高5%,预锂化高倍率软包电池倍率性能略微降低,主要是由于预锂化负极的面密度稍高,倍率放电时负极极化增加。

图4 A、B锂离子电池倍率放电曲线

3 结论

笔者通过对比研究负极预锂化倍率电池的性能和未预锂化电池的性能,得到以下结论。

①预锂化可以提升倍率电池放电容量,即提升倍率电池能量密度。

②为了防止预锂化的负极析锂,预锂化电池的负极面密度会稍高,不利于锂离子传输,但是负极预锂化可降低电池欧姆阻抗,综合来说对电池倍率放电影响较小。

③预锂化通过预先在负极储存一定的活性锂,可弥补搁置和使用过程中因倍率电池负极活性高对活性锂的消耗,明显提升倍率电池的高温高荷电态存储寿命和高温循环寿命。

未来,将进一步深入探究预锂化量、预锂化工艺等对电池性能的影响,为超高倍率超长循环锂离子电池的研发储备技术。