聚丙烯装置建模与优化

刘晓旭

(中国石油化工股份有限公司物资装备部,北京 100728)

聚丙烯装置控制参数较多,各参数之间的耦合度较高,而且聚丙烯牌号切换比较频繁,因此,很有必要应用流程模拟技术建立聚丙烯装置模型,利用模型分析各控制参数对产品质量及能耗的影响,确定不同牌号的操作条件,以优化装置操作,节能降耗,缩短牌号切换时间,减少过渡料[1]。自Natta于20世纪50年代首次合成结晶聚丙烯以来,至今已有20多种生产聚丙烯的工艺[2]。而国内聚丙烯装置以国产环管工艺、意大利Himont公司的Spheripol工艺及日本三井石油化学工业有限公司的Hypol工艺为主[3]。本工作主要以国产环管工艺为例,对聚丙烯装置的建模与优化进行研究。

1 聚丙烯装置建模

基于国产第二代环管工艺,应用Aspen Plus/Polymer Plus软件建立了聚丙烯装置严格机理模型。因催化剂的多活性中心、产品的多牌号及聚合物本身的链式结构等特性,在建立聚丙烯装置模型时需遵循严格的步骤,且需要对聚合反应动力学[4]、聚合体系物性方法、聚合物的表征及聚合物的相对分子质量解析等有较为深入的了解。

1.1 聚合反应动力学

丙烯聚合遵循Ziegler-Natta催化剂引发的配位聚合机理,该聚合动力学相当复杂,实际过程需根据参与反应的单体、催化剂、助催化剂、链转移剂等来确定反应集合,此反应集合至少需包含催化剂活化、链引发、链增长、链转移、催化剂失活5类基本反应,当使用铬系或茂金属催化剂引发聚合时,还需考虑长链分支反应。

催化动力学主要包含催化剂活化、催化剂失活、抑制活性位反应、共催化剂毒物反应等4类反应。其中,催化剂活化即将催化剂潜在活性位转化为空活性位的过程,包括共催化剂引发的活化、给电子体引发的活化、氢气引发的活化、单体引发的活化和自发活化;催化剂失活即空活性位和增长活性位转化成死活性位的过程,过程涉及到的失活反应包括共催化剂引发的失活、给电子体引发的失活、氢气引发的失活、单体引发的失活、毒物引发的失活和自失活等;抑制活性位上附着氢气、毒物等小分子,因此,其暂时失去了成为增长活性位的能力,当小分子从抑制活性位上分离出去时,又可变回空活性位,再次具备成为增长活性位的能力;对于某些催化系统,反应器内需加入多余的共催化剂以抵消可能存在的毒物的影响,此过程在催化动力学模型中即为催化剂毒物反应,最终得到一副产物,此副产物不参与反应。

反应动力学包括链引发、链增长、链转移、长链分支及无规链增长等。其中,链引发反应使聚合单体在空活性位上形成单位链长的活性聚合物,空活性位同时转变成增长活性位;链增长反应即将单体j添加到链长为n、链段为i的活性聚合链上,此后聚合物链长变为n+1,活性链段变为j的过程;链转移反应分为链转移至链转移剂、链转移至溶剂、链转移至单体、自发链转移等反应,链转移反应意味着相应活性链的终止及一个新的活性位的形成;对于某些催化系统,会形成带有长链分支的聚合物链,这种长链分支现象是由于带有端基双键的聚合物同某活性链发生链增长反应形成的;无规链增长反应用来描述丙烯的非等规聚合过程,进而描述聚丙烯等规指数这一重要性质。

1.2 物性方法选择

选用扰动链统计缔合流体理论(PC-SAFT)物性方法来描述丙烯聚合过程的热力学性质,统计缔合流体理论(SAFT)状态方程[5-7]是一个基于流体扰动理论的严格热力学模型,用于聚合系统,能够明确表达分子间的斥力、链的连接性、分散力或引力、分子间通过氢键的交互作用。

SAFT状态方程的模型流体为球型链段混合物,状态方程见式(1)~式(3)。

式中:Z为压缩因子;p为压力,Pa;v为摩尔体积,m3/mol;R为通用气体常数,8.314 J/(mol·K);T为温度,K;Zseg为链段压缩因子;Zchain为链压缩因子;Zassoc为缔合压缩因子;m为每个分子中的链段数;η为对比密度;τ为常数,等于0.740 48;u为链段的分散能,J;Dij为通用常数;k为常数,J/K;i,j为链段。缔合的贡献,即Zassoc暂时不予考虑,因此这一项的值为零。

应用SAFT状态方程时,对于每个真实流体,需要通过实验数据拟合如下3个参数:链段体积、链段能量、链段数目。PC-SAFT状态方程以SAFT状态方程为基础,仅对其分散项表达式进行了修正[8-9],将扰动理论扩展至连续链段,而SAFT考虑的是不连续链段,PC-SAFT考虑的是连续链段而非不连续链段之间的引力,因此更适合于具有链式结构的聚合装置的模拟计算。

1.3 聚合物的表征

聚丙烯装置建模既包含单体丙烯、共聚单体乙烯、催化剂、助催化剂、给电子体等常规组分,也包含低聚物、聚合物和链段等非常规组分。为了更好地表征聚合物的多分散性及整个聚合过程,引入了链段、聚合物、低聚物和催化剂的属性值。

链段是组成聚合物的最小单元,分为重复链段、端基链段、三分支链段、四分支链段等,在进行聚合物属性定义前,要先确定链段类型。

聚合物是由不同链长及分子结构的聚合物组成的混合物,依据聚合物所处反应过程的不同阶段,将聚合物分为活性聚合物、基于活性位的聚合物、基于活性位的活性聚合物和复合聚合物,并为每类聚合物引入重均分子量、数均分子量、多分散性指数、重均聚合度、数均聚合度、链段摩尔分数、链段摩尔流量,以及聚合物零矩、一矩、二矩、三矩(零矩的物理意义是聚合物的摩尔流量,一矩的物理意义是链段的摩尔流量,二矩和三矩没有物理意义)等聚合物属性,来描述各类聚合物在反应过程中的变化及平衡情况,以及对最终的复合聚合物的各类性质进行表征。

低聚物是拥有确定链段个数的纯物质,对低聚物进行表征时,只需指定低聚物由哪些链段组成,以及组成低聚物的每类链段数目。

依据催化动力学路径,将催化剂分为有潜在活性催化剂、无活性催化剂、活性位被抑制的催化剂、空活性位催化剂。引入摩尔流量和摩尔分率表征各类催化剂占比。对新鲜催化剂,一般认为其100%具有潜在活性,只要条件合适,就可被活化为空活性位催化剂,进而引发聚合。

1.4 聚合物的相对分子质量解析

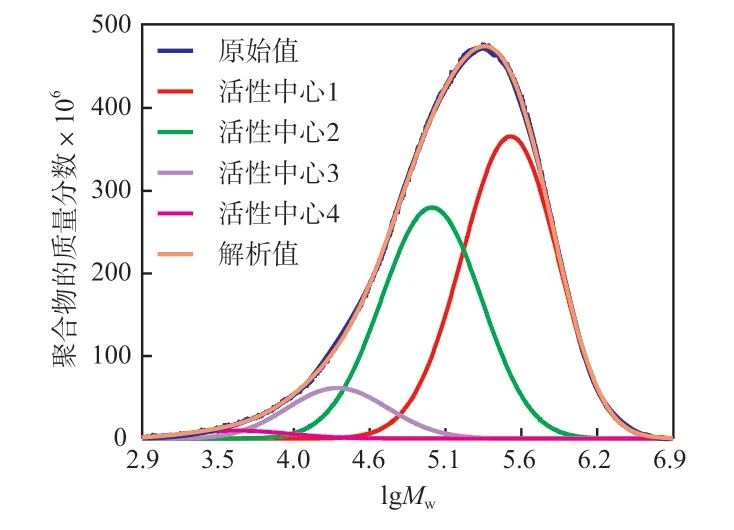

因齐格勒-纳塔催化剂具有多活性中心的性质,对聚合物进行相对分子质量解析可以确定催化剂活性中心数目、每个活性中心上的反应比例及每个活性中心上的相对分子质量。某牌号聚丙烯的相对分子质量的解析结果:数均分子量为59 679,重均分子量为352 990,多分散性指数为5.915。各活性中心的解析结果见表1,作为多活性中心拟合的基准。

表1 各活性中心解析结果Tab. 1 Each active siteanalyticalResults

原始值是经专业的分析仪器分析出来的相对分子质量分布数据,基于这组原始数据,通过解析软件解析,得到每个活性中心上的相对分子质量分布,再将活性中心上的相对分子质量分布聚合得到解析值,即为聚合物总的相对分子质量分布,该分布应与原始值一致。从图1可以看出:活性中心数目为4时,解析得到的聚合物相对分子质量分布与原始分布基本相同,则认为催化剂活性中心数目为4且解析得到的每个活性中心上的相对分子质量和每个活性中心上的产率分布结果可靠合理。建立多牌号多活性中心模型,需对建模的每个牌号的聚丙烯进行相对分子质量分布的解析计算,若多牌号聚丙烯生产时所使用的催化剂相同,那么解析得到的面积比应该相同,只是每个活性中心上的相对分子质量会有所不同。

图1 聚合物相对分子质量解析结果与原始值对比Fig.1 Relative MW analytical values vs. original values of polymer

1.5 聚丙烯装置建模

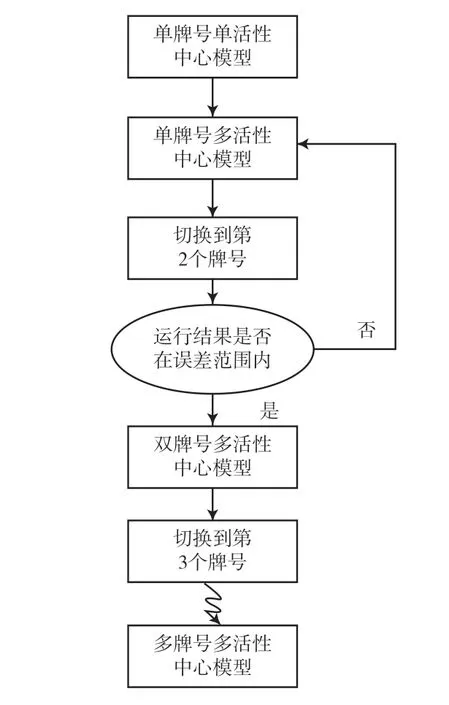

因齐格勒-纳塔催化剂的聚合动力学比较复杂且聚丙烯装置的模拟涉及多个牌号,分步骤并按照一定的规则拟合动力学常数,将使拟合过程条理清晰,节省建模时间。一般情况下,聚合反应动力学的拟合分为单牌号单活性中心的拟合、单牌号多活性中心的拟合、多牌号多活性中心的拟合,调整框图见图2。在聚合动力学常数拟合完成后,再进行性质关联式的加入及模型验证。

图2 动力学调整框图Fig.2 Kinetics adjustment block diagram

1.5.1单牌号单活性中心的拟合

将从文献[10]中查到的反应动力学常数作为初值,运行所建立的模型。将模型计算的各反应器停留时间、密度、出口产量、气相反应器循环气组成、聚丙烯的平均相对分子质量与实际值进行对比,当模型计算值与实际值不符时,需调整相应的动力学常数并重新进行计算,直到模型计算值与实际值的相对误差在5%以内。

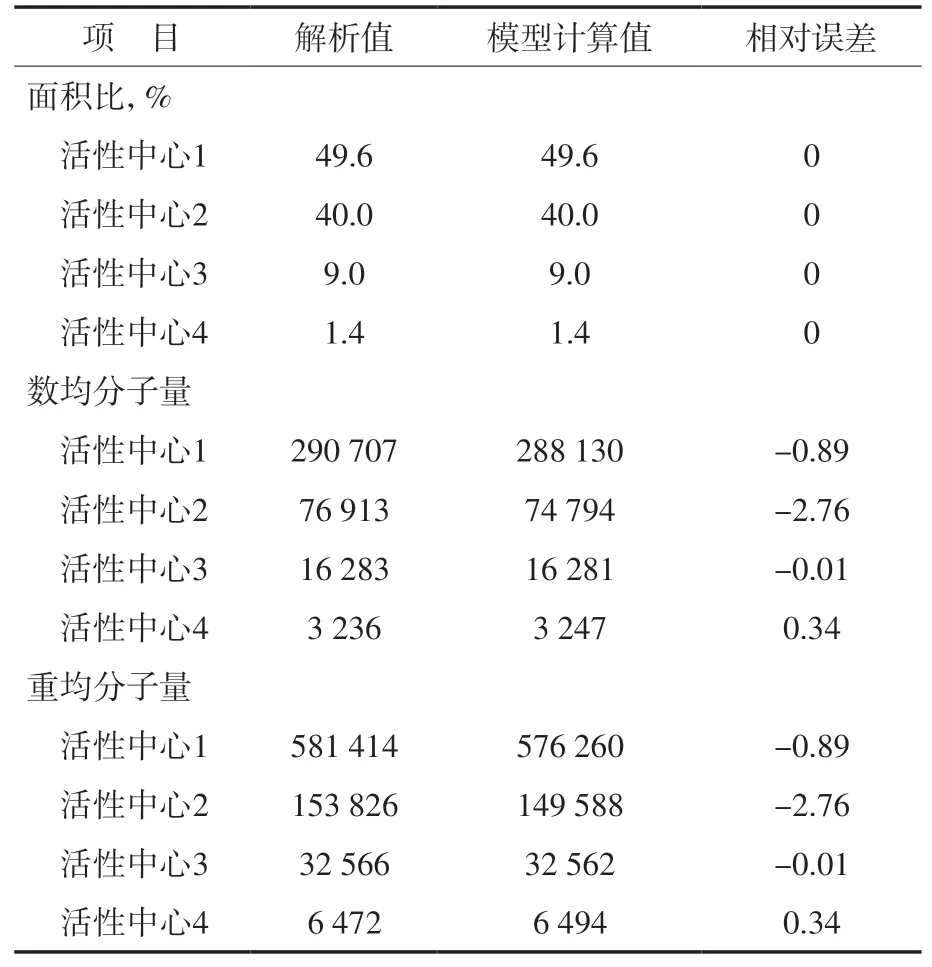

1.5.2单牌号多活性中心的拟合依据聚合物解析结果,在拟合的单活性中心动力学常数基础上,通过研究得到的经验比例公式获得多活性中心动力学常数的初值。模型应用该初值计算的聚合物产量、相对分子质量及密度等均与单活性中心拟合结果一致,仅每个活性中心上的相对分子质量与解析结果相差较大,需重点调整链转移反应的动力学常数。从表2看出:该牌号聚丙烯模型计算的每个活性中心上的面积比(即产量比)、数均分子量、重均分子量均与解析值一致,相对误差在3%以内。

表2 某牌号聚丙烯每个活性中心上的拟合结果Tab.2 Data-fitting of some grade polypropylene in each active sites

1.5.3多牌号多活性中心的拟合

在单牌号多活性中心拟合基础上,加入第2个牌号,一般情况下牌号2各反应器出口产量、密度及每个活性中心上的产量比与实际值或解析值基本一致,只是每个活性中心上的相对分子质量、总的相对分子质量及多分散性指数与实际值或解析值不符。此时,需先分析两个牌号之间操作条件及相对分子质量的差异,确定调整思路,经过多次迭代调整,直至牌号1与牌号2每个活性中心上的相对分子质量、总的相对分子质量及多分散性指数与实际值或解析值相符。然后加入第3个牌号,如此往复,直至所有牌号的模型计算值均与实际值或解析值一致为止。

1.5.4聚丙烯性质拟合

聚丙烯的熔体流动速率(MFR)和等规指数需要通过经验关联式进行计算,关联式中包含一些常数或模型属性值,需通过对多组实测数据进行分析求取关联式常数,进而建立MFR和等规指数与属性值之间的关系。

MFR主要与聚合物相对分子质量有关,其一般性关联式为:MFR=(a/Mw)b,其中,a和b为常数。两边取对数得:lg MFR=b(lga-lgMw),由此可看出,lg MFR与lgMw成线性关系。将使用同一催化剂生产的各牌号的MFR与Mw求对数,然后再对lg MFR和lgMw线性化,即可求得常数a和b。

实际装置主要通过助催化剂和给电子体的加入量来调整聚丙烯的等规指数,而模型中通过非等规聚合的链增长反应来模拟聚丙烯的非等规聚合,考虑到非等规聚合一般发生在生成聚合物相对分子质量较小的活性中心上,可建立该活性中心上非等规聚合链增长反应的指前因子与三乙基铝和给电子体加入量的关系,进而模拟给电子体、助催化剂与等规指数的关系。

1.5.5模型验证

模型建立好后,需将各牌号模型计算值与实际值或解析值进行对比,以验证模型的有效可用性。从表3可以看出:采用该模型计算的聚丙烯装置产量,聚丙烯MFR、数均分子量、重均分子量、相对分子质量分布与实际值或解析值(出口产量和MFR是实际值,重均分子量、数均分子量和相对分子质量为解析值)之间的误差均在5%以内时,模型准确可靠,可用于下一步的应用分析及优化计算。

表3 某聚丙烯装置的模型验证Tab.3 Model verification of some polypropylene operations

2 聚丙烯装置模型应用分析

模型经过验证后,可用模型对聚丙烯装置进行应用分析,离线指导生产,提出相应的操作优化方案,以实现控制产品质量、节能降耗、提升装置效益的目的,并可应用模型预测新牌号聚丙烯的操作条件,缩短牌号切换时间,减少过渡料。

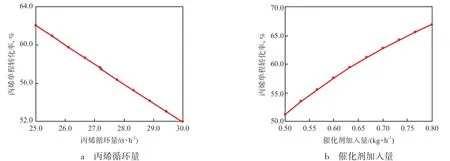

2.1 提高丙烯单程转化率,节省后续分离系统能耗

从图3和图4可以看出:提高预聚合及聚合反应温度或提高催化剂单耗(降低丙烯循环量或增加催化剂用量)均可提升丙烯单程转化率。提高丙烯单程转化率,虽节省后续分离系统能耗,但反应器轴流泵的功率消耗增加,实际装置能否提高丙烯单程转化率,还需看轴流泵的功率是否允许。

图3 预聚合及聚合反应温度对丙烯单程转化率的影响Fig.3 Effects of pre-polymerization and polymerization temperature on the single-pass conversion of propylene

图4 丙烯循环量及催化剂用量对丙烯单程转化率的影响Fig.4 Effects of propylene and catalyst flow on the single-pass conversion of propylene

2.2 优化丙烯到第一、第二反应器的分配

丙烯到第一、第二反应器的分配与第一、第二反应器停留时间及反应器内催化剂活性有关,丙烯分配的好,生产相同产量的聚丙烯可使催化剂消耗量达到最小,即降低了催化剂单耗,见图5a,或者在催化剂用量不变及设备允许的情况下,提高丙烯单程转化率,增加聚丙烯产量,见图5b。

图5 丙烯在两个反应器的分配对催化剂活性的影响Fig.5 Effect of propylene allocation between two reactors on the activity of catalyst

2.3 减少助催化剂和给电子体消耗

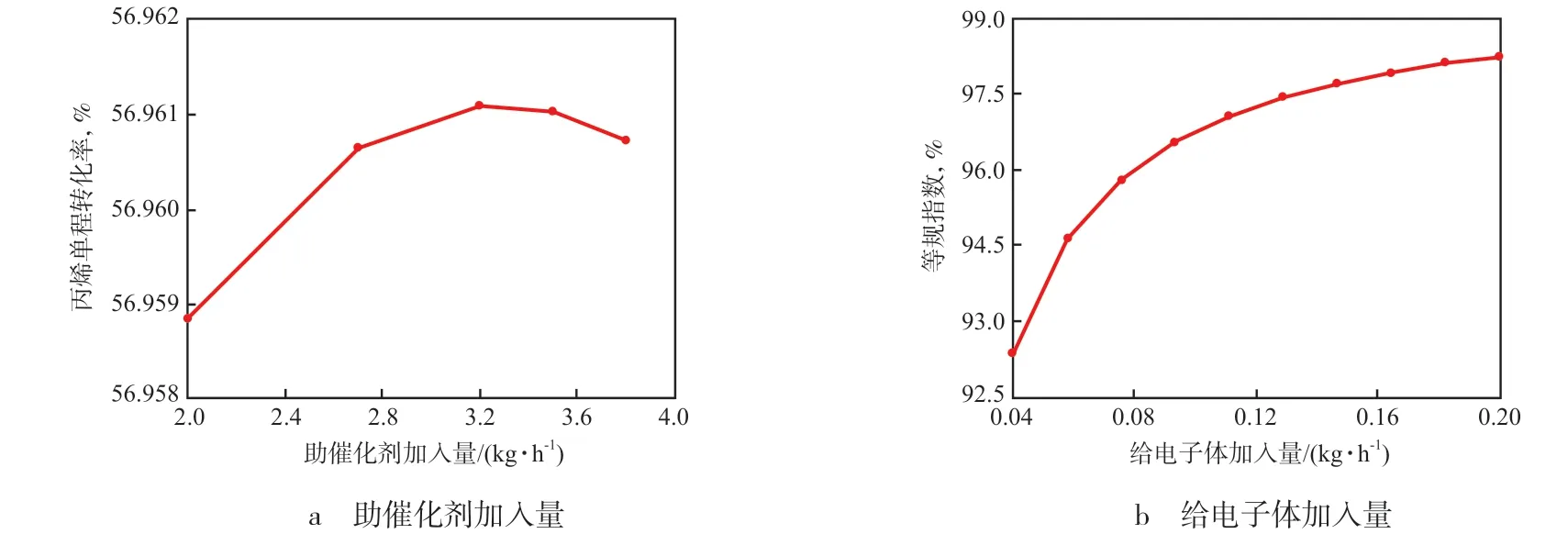

助催化剂的加入是为了提高催化剂活性,当助催化剂加入一定量之后,再增加不仅会使催化剂活性稍有降低,见图6a,还会增加聚丙烯的灰分含量;给电子体的加入是为了调整聚丙烯的等规指数,当给电子体加入一定量之后,再增加对等规指数的影响不大,见图6b。同样,给电子体加入量过多,也会增加聚丙烯灰分含量,因为催化剂和助剂加入量多,在系统中无法去除,最终都会成为聚合物灰分。因此,当进料杂质含量少,催化剂活性得到充分发挥及聚丙烯等规指数满足要求时,应尽量少加助催化剂和给电子体。

图6 助催化剂和给电子体加入量对丙烯单程转化率及等规指数的影响Fig.6 Effects of co-catalyst and donor addition on the single-pass conversion and isotactic index of propylene

2.4 优化高压闪蒸罐温度和压力

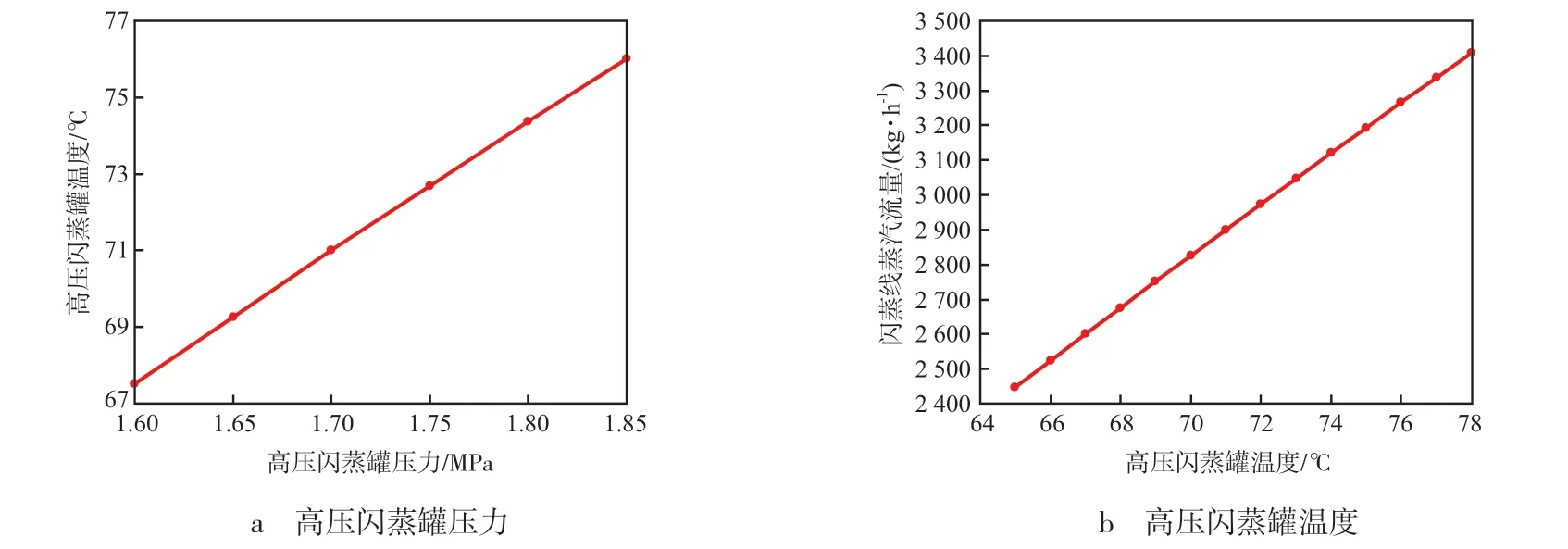

从图7a可以看出:降低高压闪蒸罐压力,达到相同闪蒸效果时的高压闪蒸罐温度降低。降低高压闪蒸罐温度,可以降低闪蒸线蒸汽消耗量,模拟结果见图7b。在生产共聚牌号聚丙烯时,调低高压闪蒸罐温度,未闪蒸出的丙烯将直接进入共聚反应器中进行反应,不会增加气蒸及脱水难度。另外,综合考虑丙烯回收塔压力及后续气蒸、脱水难度的情况下,可以尽量调低高压闪蒸罐压力。

图7 高压闪蒸罐温度和压力的影响分析Fig.7 Effectanalysis of the temperature and pressure of the high pressure flash tank

2.5 优化气蒸干燥系统

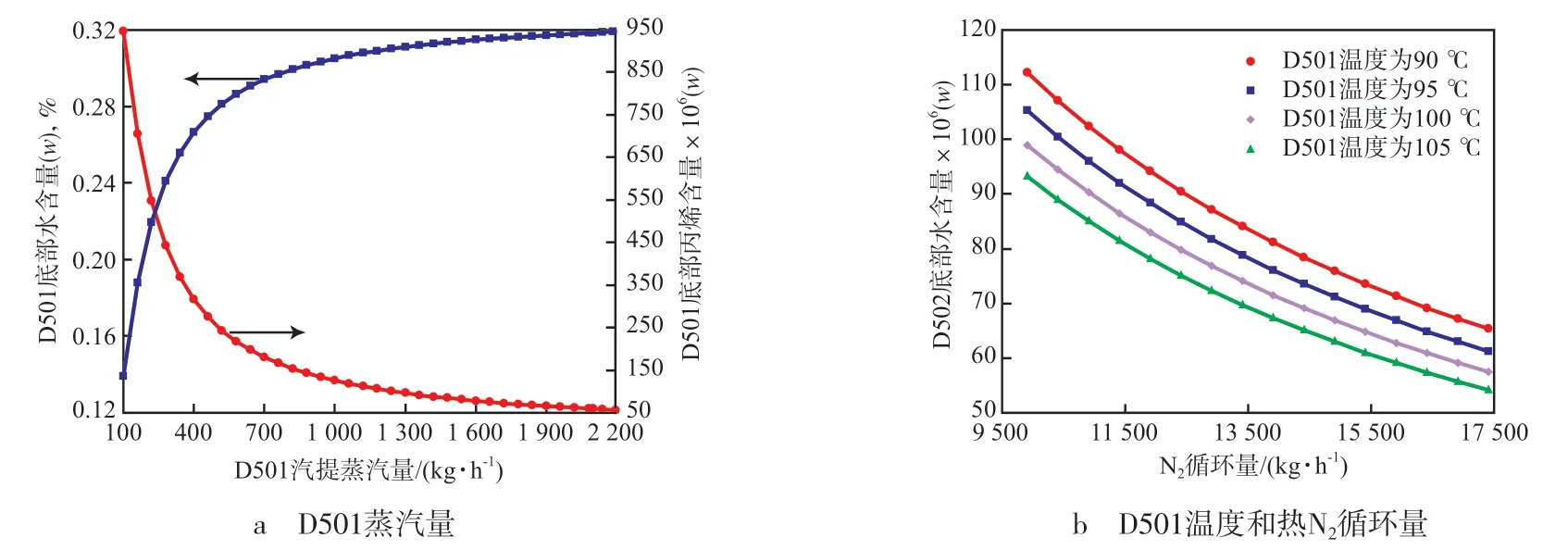

气蒸的作用是为了减少带入干燥系统的可燃气含量,干燥的作用是为了降低聚合物水含量,气蒸罐(D501)一方面通过直通蒸汽进行汽提,另一方面通过蒸汽夹套保持一定的气蒸温度,对直通蒸汽的影响进行分析,可找到操作的拐点。从图8a看出:当D501蒸汽量达900 kg/h后,再增加蒸汽量,D501底部丙烯含量降低缓慢,此即为操作拐点;对气蒸和干燥系统进行综合分析,可在满足聚合物水含量的情况下,降低气蒸干燥系统总能耗,从图8b看出:为保证相同的干气器(D502)底部水含量,当干燥系统能耗较高时,可采用较小的N2循环量和较高的D501温度;当气蒸系统能耗较高时,可采用较高的N2循环量和较低的D501温度。

图8 气蒸干燥系统的影响分析Fig.8 Effect analysis of steam agitator and dryer system

2.6 优化丙烯回收系统

降低丙烯回收塔压力,可降低丙烯回收塔再沸负荷,节省蒸汽或热水消耗,但是会增加塔顶冷凝难度,见图9a;降低丙烯回收系统回流温度,可降低丙烯排放损失,但是会增加冷却水消耗,见图9b;降低丙烯塔塔底采出量,即可减少低压闪蒸罐罐底丙烯流量,增加丙烯回收塔塔顶丙烯回收量,亦可降低循环气压缩机功耗,见图9c,但是有可能会造成管线堵塞。综合考虑现场实际情况,在塔顶冷凝负荷较多的冬季,可适当降低丙烯回收塔塔顶压力,维持合适的回流温度和塔底采出量,将有助于节省能量消耗,减少丙烯排放损失。

图9 丙烯回收塔优化分析Fig.9 Optimization analysis of propylene recyclescrubber

2.7 助力聚丙烯新牌号的开发

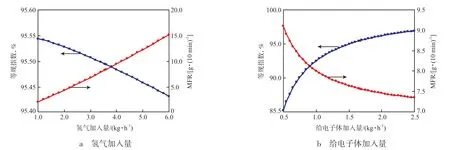

聚丙烯牌号不同,意味着聚丙烯的MFR、等规指数或其他性质的不同,模型中,可对影响聚丙烯MFR和等规指数的关键因素进行分析,从图10可以看出:随氢气加入量的增加,聚丙烯MFR增加,而等规指数降低;随给电子体加入量的增加,等规指数开始增加较快,后增加趋势放缓,而MFR则开始降低较快,后降低趋势放缓。分析结果可确定满足新牌号聚丙烯MFR和等规指数的操作条件,缩短牌号切换时间,减少过渡料,提升装置效益。

图10 影响聚丙烯性质的因素分析Fig.10 Analysis of factors affecting the properties of polypropylene

3 结论

a)以国产第二代环管工艺为例,介绍了利用Aspen Plus/Polymer Plus软件建立聚丙烯装置流程模拟模型的技术、思路及过程。

b)在模型经过验证后,可应用模型对装置进行多层面的优化分析,包括各种操作参数对聚丙烯产量和聚丙烯性质的定性影响,优化聚丙烯装置运行,助力聚丙烯新牌号的开发。