汽车保险杠与车身色差的控制方法

赖铭战

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 前言

色差是指颜色件与标准颜色之间在色相、明度、彩度之间存在的差异。汽车车身与保险杠等部件因涂料供应商在生产批次、生产工艺等方面存在差异,会导致色差问题。在现代汽车客户观念中,判断产品的好坏,主要通过第一印象来进行评价。与服装行业类似,消费者在购买汽车时会重点关注汽车整体外观造型和色彩搭配是否能满足个人需求。为了满足消费者的视觉需求,进一步提高产品的市场占有率,汽车企业每款车型一般都会提供多种车身颜色供消费者选择。如果产品存在严重的色差问题,将会造成产品滞销,进而影响企业口碑和业绩。在实际生产过程中,色差问题一直是困扰汽车主机厂和外饰件供应商的难题。在产品色差严重时,还会造成缺件问题,导致生产停线,影响到汽车的正常销售。

1 颜色的定义

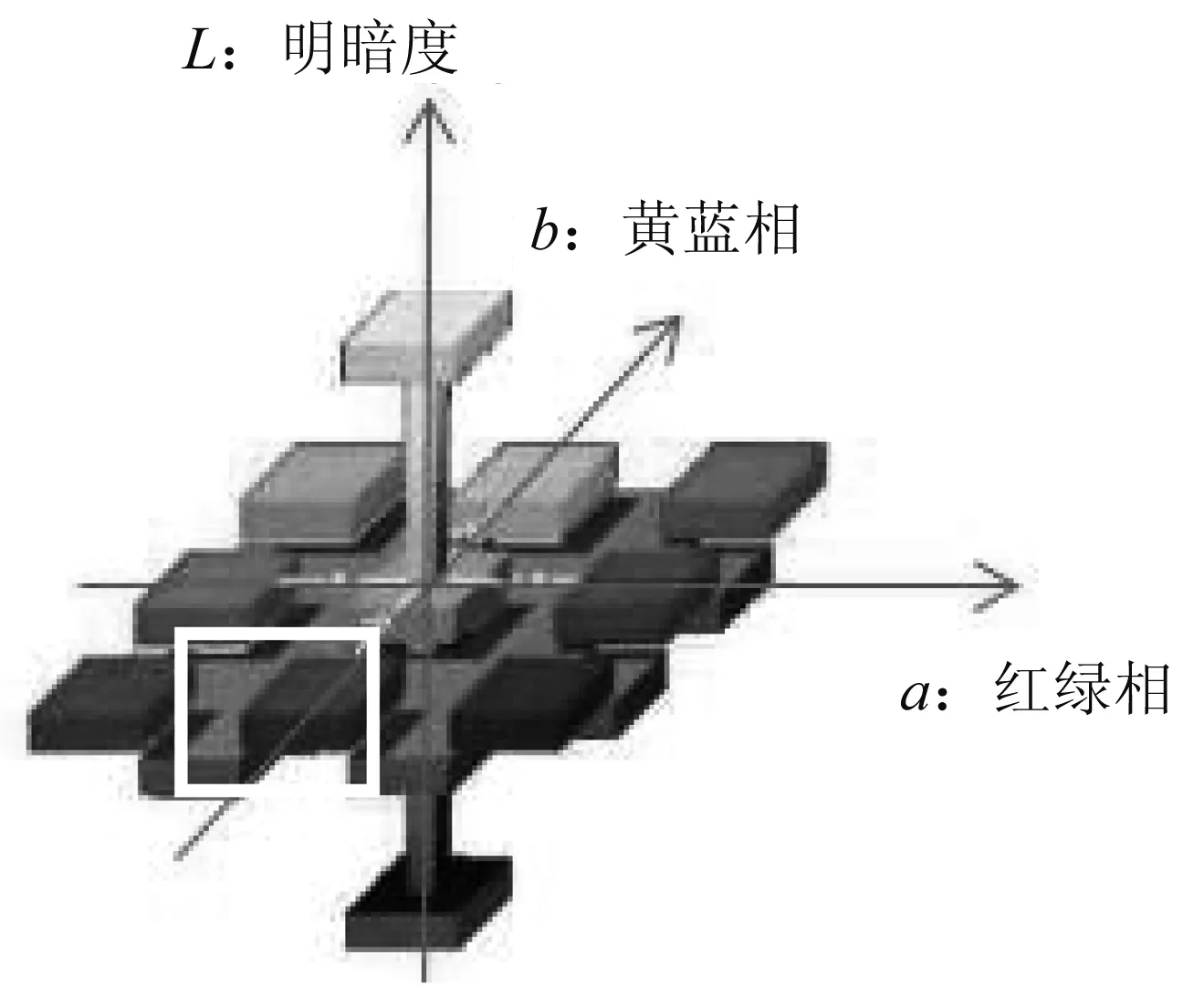

常用的颜色评价模式有光学三原色(RGB)模式和Lab模式。Lab模式既不依赖光线,也不依赖于颜料或特定设备,因该模式对色彩多样化处理的速度较快,已被广泛应用于汽车行业的颜色感知和测量等方面。Lab模式中的3个字母分表代表了3个坐标轴,其中,L轴为明度轴,其值越大表示色彩越亮,其值越小则表示色彩越暗;a轴为红绿轴,其值大于0时为红色,其值小于0时则为绿色,其值等于0时为中性灰;b轴为黄蓝轴,其值大于0时为黄色,其值小于0时为蓝色,其值等于0时为中性灰。Lab模式的颜色标尺如图1所示。

图1 Lab模式颜色标尺

Lab颜色标尺可表示试样与标样的颜色差异。ΔE被定义为样品的总色差,ΔE值越大说明色差越大。ΔE的计算表达式为:

ΔE=(ΔL+Δa+Δb)/2

(1)

式中:ΔL表示明度色差,该值为正值表示偏亮,该值为负值则表示偏暗;Δa表示红绿色差,该值为正值表示偏红,该值为负值则表示偏绿;Δb表示黄蓝色差,该值为正值表示偏黄,该值为负值表示偏蓝。

2 色差检测方法

色差控制一般是使用标准色卡进行目视评价。由于目视评价色差无法实现量化评价,且每个人的感知存在差异,如观测者在进行色差评价时所处的角度、环境、心情等因素会影响到色差判断,因此应使用色差仪等方便记录数据的设备进行辅助判断并量化评价。

色差仪是一种模拟人眼对红光、绿光和蓝光的感应来检测并判断色差的光学测量仪器。该仪器使用了标准光源对被测样件进行多角度分析。色差仪的量化过程是根据国际照明委员会(CIE)色度空间的Lab原理开展的,测量样件与标样的色差采用ΔE、ΔL、Δa、Δb等参数值表示。这些参数值存储方便,可为汽车主机厂后续的优化工作提供参考依据。

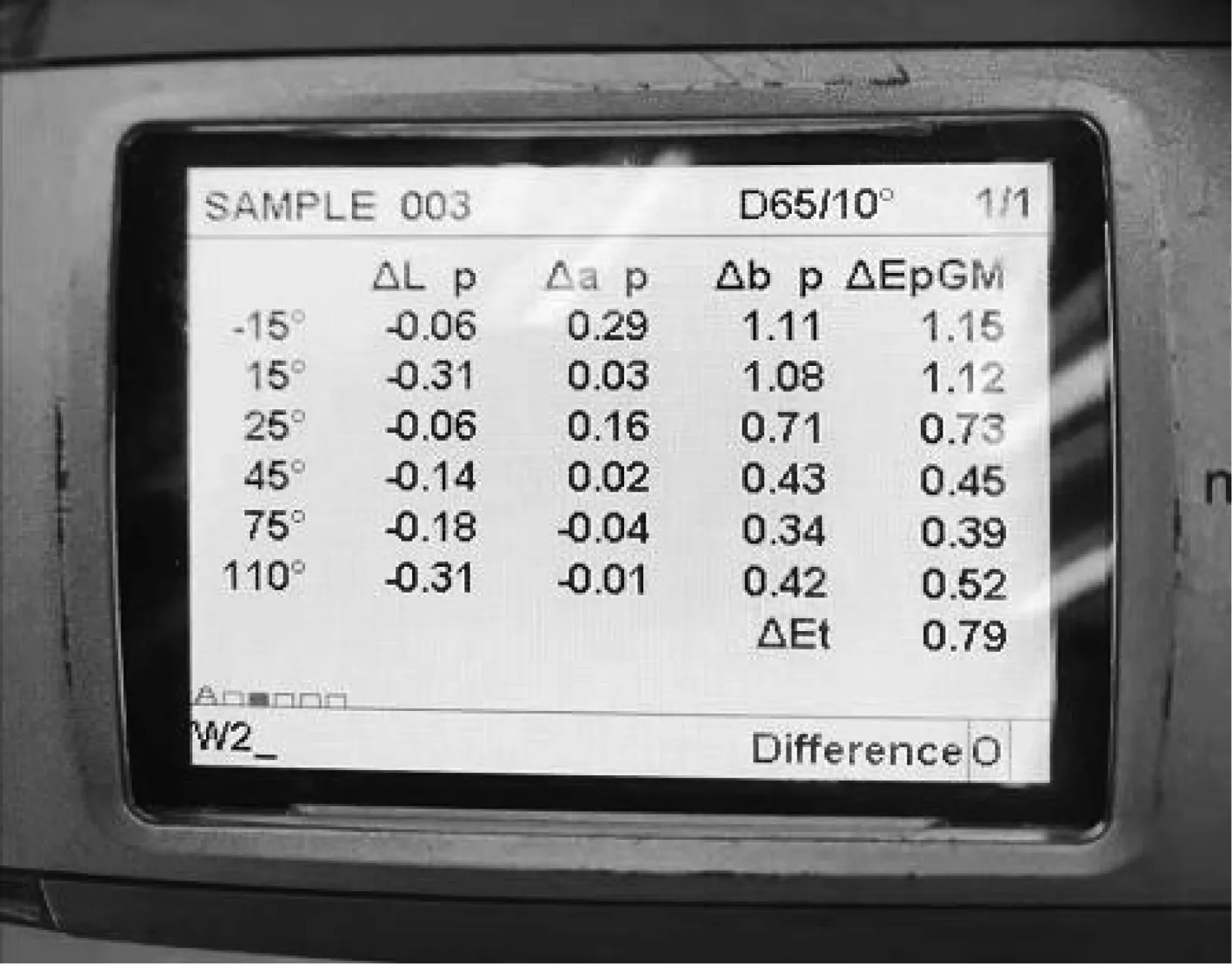

目前,色差检测方式主要有目视评价和色差仪测量。为保证色差测量的准确性,在对被测样件色差进行目视评价时,要求在自然光条件下照射,且周围没有其他彩色物体反光干扰。若目视无法判断被测样件色差是否在正常色差允许范围内,则应采用BYK mac色差仪(图2)分别从被测样件的3个角度(即25°、45°和75°)进行测量。色差仪测量所用的标准数据是随母板发布的原始数据,该原始数据也被称为母板数据。图3示出了色差仪的测量数据。其中,ΔEP值是德国毕克化学公司(BYK)根据经验,针对金属漆和非金属漆在ΔE值的基础上乘以系数得到的。该参数可用于判断被测样件色差是否符合要求,提高色差判断的准确性。经检测,若ΔEP≤1.0,表示色差合格;若1.0<ΔEP≤1.7,表示色差可让步使用;若ΔEP>1.7,则判定色差不合格。

图2 BYK mac色差仪

图3 色差仪的测量数据

3 开发流程

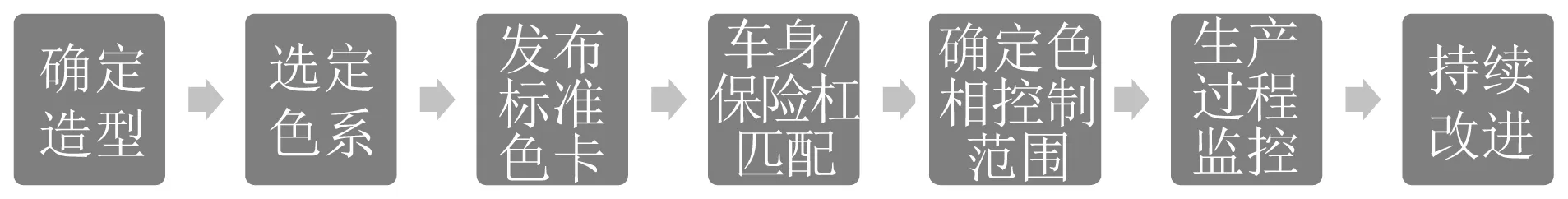

在进行车型开发时,应重点关注车身与保险杠颜色的匹配度,减少色差的影响。车身与保险杠颜色匹配开发流程如图4所示,主要包括以下几个方面。

图4 汽车车身与保险杠颜色匹配开发流程

(1) 确定造型。根据市场定位,确定汽车造型、车身与保险杠的形状,明确相互间的匹配关系。

(2) 选定色系。根据汽车造型、市场定位、用户群体的综合因素确定车身与保险杠的颜色。

(3) 发布标准色卡。标准色卡是由汽车主机厂技术中心负责汽车造型的部室下达,标准色卡的有效期通常为2年。如果标准色卡超过有效期,相关供应商应通过汽车主机厂指定的官方网站或者直接向汽车主机厂进行购买。

(4) 车身与保险杠颜色匹配。汽车主机厂的涂装车间及保险杠供应商应根据标准色卡要求,调试出接近标准色卡的样件。首先,应在自然光条件下进行目视评估;然后,经过汽车主机厂外观评审小组的评审,确定样件是否符合要求。根据过往的项目经验,车身与保险杠颜色匹配过程至少应开展3轮评审,评审周期持续3~4周。

(5) 确定色相控制范围。在每次样件生产调试时,应使用色差仪记录相关数据。根据匹配的结果确定并发布ΔE、ΔL、Δa、Δb等参数范围,同时明确各种颜色需重点控制色相的方向。

(6) 生产过程监控。根据生产控制计划要求,汽车主机厂的涂装车间及保险杠供应商在每日生产的首件、中件和末件产品时,须使用色差仪检测色差情况并做好记录,通过采用统计过程控制(SPC)方法持续监控生产过程,确保产品的一致性。通过使用微信—简道云系统进行信息共享,使涂装车间各工位及保险杠供应商都能及时了解对方的色差数据和色相走向,提前评估车身与保险杠颜色是否存在不匹配的风险。

(7) 持续改进。根据生产过程一致性监控结果,不断提升和改进过程控制方法,同时根据整车匹配的结果和消费者反馈的信息,不断优化色相控制标准和范围。

4 生产过程控制

为保证保险杠的颜色与车身匹配,要求汽车主机厂及保险杠供应商在生产过程中对色差进行严格控制。保险杠生产过程控制主要包括以下 5个方面。

(1) 油漆来料检测。该阶段须控制的内容包括:① 检查油漆厂家出厂检验报告;② 检查并确认原漆的黏度、电阻率,清洁度、附着力等入库检查项目;③ 如遇新批次油漆,应进行样件试喷,判定油漆是否合格后再进行使用。

(2) 调漆过程控制。该阶段控制内容包括:① 执行并跟踪调漆标准化流程;② 监控调漆和输漆设备的运行状况及关键参数是否在合理范围内;③ 对油漆黏度进行巡检,检查相关助剂(快、慢干)使用量的波动情况;④ 若金属漆存放时间已超过3周,在下次喷涂前应安排样件试喷,避免金属漆中铝粉出现循环剪切及沉淀现象。

(3) 喷涂过程控制。该阶段控制内容包括:① 检查夹具的一致性,做好夹具的维护保养工作;② 在处理前的水洗过程中,检查相关参数是否准确,确保零件清洗干净、无污染;③ 火焰处理时应增加本体活性,通过静电除尘的方式减少本体表面灰尘;④ 检查喷涂机器人控制过程参数,确保工件按照规定参数完成喷涂,出现异常停机时,应隔离控制不合格产品;⑤ 在换色过程中极易造成零件串色,应严格执行换色流程,做好空、划、翘控制。

(4) 零件下线检查。该阶段控制内容包括:① 使用标准色卡进行比对检查。② 使用色差仪测量零件色差数据并记录,将数据上传简道云系统,与主机厂的车身数据进行比对。生产现场用SPC方法,通过图表形式监控色相走向并及时调整。定期对色差仪进行校准,确保数据准确。③ 严格控制返修件重喷流程,原则上保险杠只能重喷1次,且必须是同底色重喷。④ 加强对不合格产品及报废产品的管控,确保只有合格的产品才能出厂。

(5) 整车颜色评审。该阶段控制内容包括:① 保险杠供应商与主机厂每周对整车车身与保险杠颜色进行匹配度评审,该评审应在自然光条件下进行,如发现异常应及时调整;② 每月进行色差仪的对标确认,确保保险杠供应商与主机厂双方的色差仪数据一致;③ 主机厂应持续优化色相的控制范围和标准色卡的发布。

5 问题分析和改进

以下结合某汽车主机厂几款车型车身与保险杠颜色出现不匹配的案例,对常见的色差问题进行分析,同时提出了相应的改进措施。

5.1 CN202S车型珠光白色保险杠与车身的色差问题

该案例产生色差的原因是该款车型的保险杠漏喷了珠光粉,自动喷涂线的喷涂程序针未能识别珠光白色的零件,未启动喷涂机器人喷珠光粉程序。因此,针对有特殊喷涂材料的颜色件,如珠光白、星云紫、极光银等颜色件,应在每个生产班次的排产中实施连续生产,其中首件与末件产品和产品总数量应由班组长进行确认,在喷涂前班组长应再次确认喷涂数量及是否已激活珠光粉机器人的信号点。此外,还应增加特殊颜色件程序与特殊材料喷漆机器人间的关联性,在产品选定颜色后,系统自动关联是否启动特殊材料喷涂机器人程序。

5.2 CN202W车型青苹果绿色保险杠与车门的色差问题

该案例产生色差的原因是该款车型的保险杠与侧围搭接的边缘区域色漆过厚,其厚度为45 μm,不符合色漆标准的厚度要求(15~25 μm),造成绿色的色漆堆积,呈现黑色状。而造成该色差问题的根本原因是喷涂机器人在发生故障后,程序原点没有及时进行校准,导致边缘喷涂流量过大。此外,当零件下线检验时,色差仪仅对平面区域进行了检测,并未对零件边缘区域的膜厚进行检查。因此,当设备出现故障后,必须重新确认程序和原点是否进行了校准,且应在完成小批量试样验证后才能进行批量生产。此外,还应在零件下线抛光区域增设零件边缘区域的膜厚检测工序。

5.3 CN730S车型奶茶咖色保险杠与车身的色差问题

该案例产生色差的原因是该款车型在明度限值范围内(a±0.5),保险杠的明度值与车身的明度值分别选取了与a值相反的限值,即保险杠的明度值取了上限值,车身的明度值取了下限值。在自然光条件下的目视效果出现了差异。而造成该色差问题的根本原因是保险杠与车身前期颜色在匹配时,未制作颜色边界极限样本进行比对,没有匹配到明度下限值与上限值车状况,而保险杠与车身的明度值分别在2个限值时的匹配验证不充分。因此,应重新调整奶茶咖色的明度控制范围,将明度值调整为0~1.0,且要求明亮。在后续项目开发和匹配验证时,应增加两端极限样件目视匹配效果的确认环节。

5.4 E50车型糖果白色保险杠与车身的色差问题

该案例产生色差的原因是该款车型车身的黄相(b值)不满足要求,设计要求应在0~1.00范围内,但实际b值为-0.75。经确认,该批次产品的车身在涂装下线时,虽经色差仪检测,b值符合0~1.00的标准,但由于E50车型糖果白色的喷涂使用了3C1B工艺,而该工艺会使车身喷涂后出现黄相降低的现象。针对3C1B工艺,并结合实车退黄验证数据发现,糖果白色的车身喷涂下线3天后,其b值会降低至1.20~1.50。因此,应将糖果白色的涂装下线时的黄相控制标准范围更改为-1.50~0.20,同时调整喷涂工艺,以满足下线车型的色差控制标准。

6 结语

综上所述,汽车的色差质量管理是一项较为复杂的系统工作,油漆的色差控制也是一项难以精准把控的技术难题。只有通过对汽车主机厂及外饰件供应商的生产过程严格控制,并在材料、工艺流程、生产监控等方面进行科学管理,同时不断优化检测手段,才能最终实现对色差问题的有效管控,使汽车的车身外观颜色满足消费者需求。