无极绳绞车制动小车关键结构设计及有限元分析

王之康

(晋能控股煤业集团晋圣三沟鑫都煤业, 山西 晋城 048200)

引言

煤矿运输系统分为主要运输系统和辅助运输系统,其中,主要运输系统包括带式输送机、刮板输送机和提升机等;辅助运输系统包括绞车、架空乘人装置等。针对煤矿综采工作面大型机电设备搬运困难、效率低以及劳动强度大等问题,无极绳绞车牵引单轨吊设备很好地解决了上述问题,不仅提高了工作面辅助运输的自动化作业水平,还降低了作业人员的劳动强度和机械损耗[1]。但是,对于现阶段无极绳绞车主要面临的问题无针对性措施。本文将重点开展无极绳绞车制动小车关键结构的设计,并进行有限元分析验证。

1 无极绳绞车制动系统的总体设计

根据我国煤炭行业标准,关于无极绳绞车制动系统的相关规定,无极绳绞车制动系统需满足如下四项要求:

1)无极绳绞车制动系统可实现手动和自动两种控制功能。

2)对于额定速度小于2m/s 的无极绳绞车而言,要求制动系统在装置超速30%时能够自动施闸;对于额定速度大于2 m/s 的无极绳绞车而言,要求制动系统在装置超速15%时能够自动施闸。

3)要求制动系统在得到制动的指令后到施闸的时间小于0.7 s。

4)要求制动系统所提供的制动力能够保证设备在任何速度下6 s 内制动停车,即制动时间小于6 s[2]。

无极绳绞车采用制动小车为核心的系统进行制动。因此,制动小车的性能和相关制动结构件的设计及材料选型对于整个制动系统的性能尤为关键。本文将采用以制动小车为核心的弹簧钳式摩擦制动方式实施制动。但是,对于弹簧钳式摩擦制动结构而言,由于在制动弹簧恢复时容易对制动臂造成较大应力集中的现象[3]。因此,本文将重点开展对无极绳绞车制动小车关键结构的设计,并对所设计的结构通过有限元仿真分析方式进行校核。

2 无极绳绞车关键结构的设计

弹簧钳式摩擦制动方式的制动小车的关键部件包括制动轮、连杆、制动臂、弹簧座、制动弹簧等。本节将在对整个制动小车受力分析的基础上,对制动臂、制动架、弹簧座的结构进行设计,并对最终所设计制动小车的疲劳寿命进行分析。

2.1 无极绳绞车制动小车受力分析

无极绳绞车制动小车的结构如图1 所示。

图1 无极绳绞车制动小车结构示意图

本文将根据无极绳绞车在最危险工况下对应的制动小车所应满足的制动性能为基础,对其中的关键结构进行设计。在实际生产中,制动小车弹簧所需的恢复力为28.5 kN,此时由于1∶3.5 的制动臂,当前制动小车制动轮对钢轨腹板的正压力为100 kN;而且,在紧急制动时要求制动小车所提供的制动力不小于120 kN,此时制动小车侧板所承受的钢丝绳的拉力为160 kN。

2.2 制动小车关键结构设计与分析

本小节重点对制动小车的制动臂、制动架以及弹簧座的结构进行设计,并对设计后的结构进行有限元分析。

2.2.1 制动臂的结构设计及分析

2.2.1.1 制动臂的结构设计

制动臂为整个制动小车承载制动力的关键部件。因此,要求所设计制动臂的强度和刚度应满足要求,保证在整个制动过程平稳[4]。无极绳绞车在正常工作时,液压油将弹簧压紧且压缩量达到最大,此时闸瓦与制动轮之间的距离最大为21 mm;在制动工况下,液压油卸荷,闸瓦在弹簧的作用下与制动轮接触,达到摩擦制动的效果;而且,通过制动臂可对弹簧的回复力进行控制,从而实现对摩擦制动大小的控制,直接反应为制动减速度。

从肋拱混凝土3 d、7 d、28 d强度曲线图的变化趋势,可以判断混凝土强度变化情况。根据施工经验,得出3 d强度值约为设计强度的30%,7 d强度值约为设计强度的50%,28 d强度值为设计强度的100%以上。在关键部位制作同条件试件(7 d),破坏荷载为:658 MPa、682 MPa、535.95 MPa,可以达到设计强度79%。

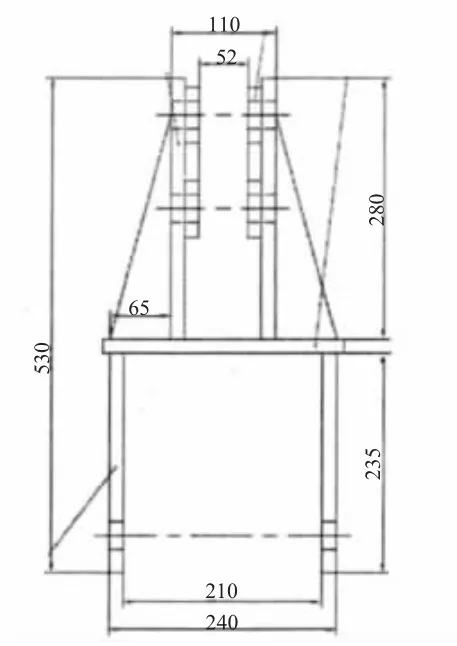

根据无极绳绞车的结构特点,考虑到空间和制动效果,将制动臂的厚度设定为20 mm,材料选型为Q550;并综合考虑1∶3.5 的制动臂,确定销轴孔的直径为60 mm。所设计制动臂的其他尺寸如图2 所示。

图2 制动臂尺寸(单位:mm)

2.2.1.2 制动臂的有限元分析

基于Pro/E 三维建模软件建立制动臂的三维结构,并将三维结构导入有限元分析软件中设定网格划分;根据制动工况下制动臂的受力情况,在制动臂的侧板施加100 kN 的负载,对制动臂的受力情况进行仿真分析,并得出如下结论:

制动臂的应力集中位置位于销轴孔和连板的铰接位置,最大应力值为421.8 MPa,远小于材料的需用屈服强度550 MPa;同时,制动臂的最大变形量发生在其下侧板的位置,且最大变形量仅为1.25 mm,在合理范围之内。

综上,所设计的制动臂满足无极绳绞车在制动工况下的受力要求。

2.2.2 弹簧座的结构设计及分析

弹簧座作为承载制动弹簧回复力的关键载体,其还承担连接制动臂的作用[5]。从整体上弹簧座主要分为底板和四个立板,其中,立板通过焊接的方式与底板进行固定。所设计的弹簧座的三维结构如图3 所示。

图3 弹簧座三维结构示意图

2.2.2.2 弹簧座的有限元分析

将上述所设计的弹簧座导入有限元分析软件中,并根据制动工况为其施加28.5 kN 的负载,对其在制动工况下的应力和变形进行分析,并得出如下结论:

弹簧座的应力集中位置处于底板和立板的焊接位置,且最大应力值为172.5 MPa,远小于材料的需用屈服强度550 MPa;同时,弹簧座的最大变形量发生在其立板的上端面和下端板,且最大变形量仅为0.14 mm,在合理范围之内。

综上,所设计的弹簧座满足无极绳绞车在制动工况下的受力要求。

2.2.3 制动小车疲劳寿命分析

基于上述制动臂和弹簧座的设计,将其装配为制动小车,根据制动工况下制动小车的受力情况对其负载进行施加,最后对制动小车的疲劳寿命进行仿真分析。

2.2.3.1 受力分析

经仿真分析可知,所设计的制动小车整体发生应力集中的位置处于制动臂侧板与横板的焊接处,且最大应力值为375.84 MPa,远小于材料的需用屈服强度550 MPa;同时,制动小车整体的变形量位于弹簧座的底端,其最大变形量为2.58 mm,变形量均匀无突变情况。

2.2.3.2 疲劳寿命分析

经仿真分析可知,制动小车最容易发生疲劳失效的位置处于制动臂横板与加强筋焊接的位置,其对应的寿命失效次数为15 644 次;通过安全系数因子云图可知,制动小车的整体安全系数为2.055,具有足够的安全系数,即可完全保证制动工况的安全运行。

3 结语

无极绳绞车为煤矿搬运大型机电设备的装置,作为辅助运输系统,搬运效率和制动效果最为关键,本文根据无极绳绞车的实际制动工况设计了无极绳绞车制动小车制动臂和弹簧座关键结构,并对所设计制动小车的疲劳寿命进行分析得知:所设计的制动臂、弹簧座和制动小车可在制动工况下安全、稳定运行,应力和变形均满足要求;同时,制动小车的安全系数高达2.055,具有足够的安全系数。